马鞍形焊缝接头形式与焊接工艺分析

胡 雪,蒋明鸿,王玉忠

(石河子大学机械电气工程学院,新疆石河子 832003)

0 引言

在管道工程和压力容器制造过程中,由管-管或接管-筒体垂直相贯形成的马鞍形焊缝是一种十分常见的焊缝形式。但是由于马鞍形焊缝为复杂空间曲线,坡口角度会随空间位置而变化,使得焊缝角度和深度在各个空间位置并不相同,故要求在焊接过程中焊接参数也要随之调整,致使焊接难度大大增加。开展马鞍形焊缝的相关研究,降低马鞍形焊缝的焊接难度,显得十分必要。目前国内已经进行了相关研究,如:刘晓明等[1]对压力容器C、D 类焊缝的接头形式、适用场合及优缺点进行了分析;刘文等[2]通过焊接试验研究了各焊接参数对变坡口角度焊缝焊接质量的影响。马鞍形焊缝的接头形式和焊接工艺对焊接质量具有重要影响,焊件直径、壁厚以及工作条件的不同采用的接头形式和焊接工艺不同,本文将针对马鞍形焊缝的接头形式及焊接工艺进行全面分析,为后续的马鞍形焊缝接头形式的选择、焊接参数的确定以及工艺路线的确定提供指导作用。

1 马鞍形焊缝概述

马鞍形焊缝是由两圆管垂直相贯所形成[3-5],如图1 所示,其水平投影为圆周曲线,在z轴方向上存在着落差h,被称为马鞍落差h。

图1 相贯线示意图

图2 马鞍落差示意图

马鞍形落差示意图如图2所示,竖管外径为r,横管外径为R,以横管轴线与竖管轴线交点为原点建立直角坐标系,横管轴线方向为x 轴,竖管轴线方向为z 轴,则可知相贯线参数方程为:

式中:r为竖管半径,mm;R 为横管半径,mm;θ 为焊缝水平投影时该点与x轴的夹角。

根据马鞍形焊缝特殊的形状,在焊接过程中必须满足以下条件:

(1)由于焊缝在水平方向上的投影为圆周曲线,故在焊接过程中焊枪必须绕竖管作回转运动;

(2)在焊接过程中为了补偿马鞍落差h,焊枪在回转过程中要沿焊缝进行上下插补运动;

(3)由于焊缝的坡口角度会不断变化,而焊缝又是空间立体曲线,为了实时对准焊缝,防止偏弧,需要在焊接时不断调整焊枪的角度;

(4)对于大坡口情况,为了防止填充不完全还需要焊枪作摆动运动。

2 接头形式

管-管垂直相贯形成的马鞍形焊缝,根据管道直径、壁厚以及工作压力的不同,选用的接头形式不同,常用的接头形式主要有4种[1]:插入式全焊透T 形接头、插入式局部焊透T形接头、骑座式T形接头以及带补强圈T形接头。

2.1 插入式全焊透T形接头

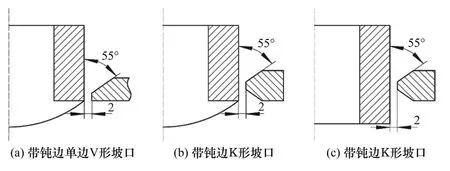

这种接头形式主要适用于低温、高温高压、承受交变载荷、对刚度要求高的压力容器上外接接管或法兰,坡口形式如图3所示。接管直径一般大于100 mm。接头的坡口通常加工在筒体上,接管不开坡口。这种形式的接头强度可靠,使用寿命长。

图3 插入式全焊透T形接头

2.2 插入式局部焊透T形接头

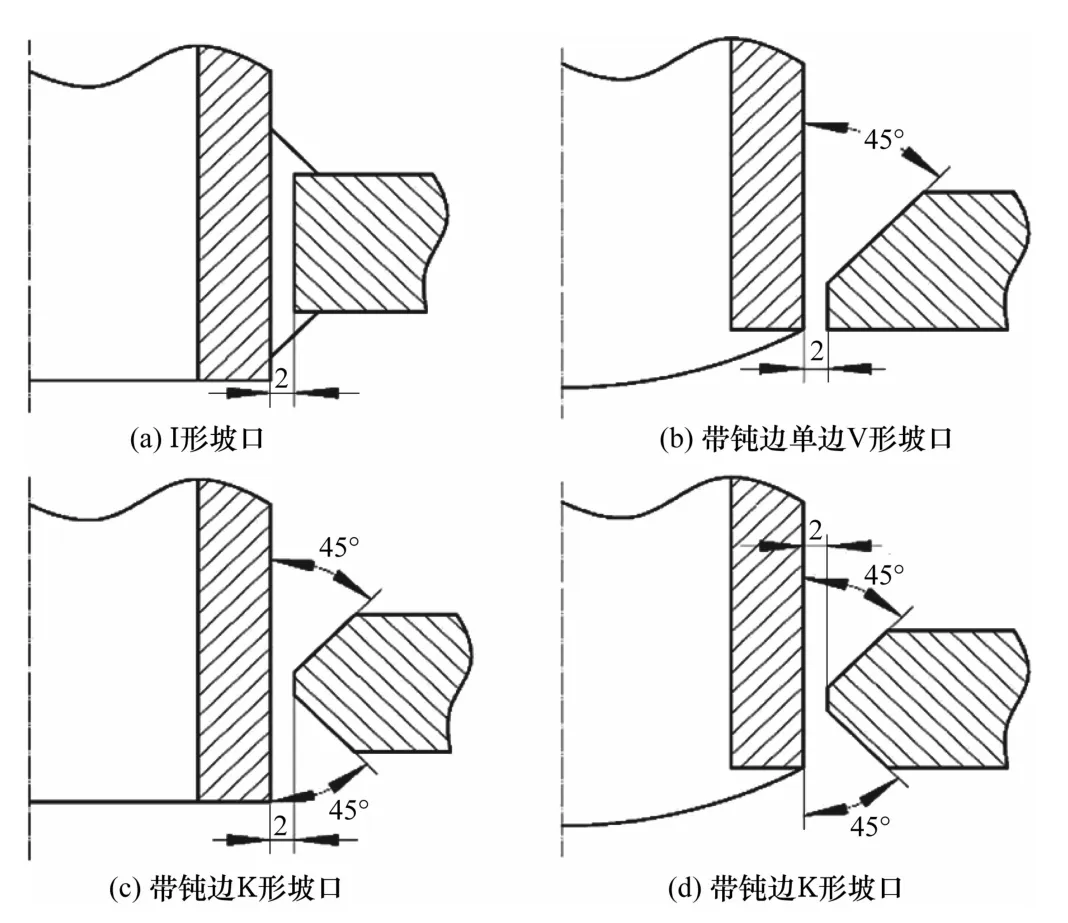

这种接头主要适用于中、低压常温容器,坡口形式如图4所示。其中图4(a)、(b)所示接头主要用于筒体壁厚小于20 mm的薄壁容器,要求接管的壁厚小于筒体壁厚的1/2。由于是单面焊,故会使母材金属未熔化,熔化金属不能进入接头根部,造成未焊透的缺陷,为此,常将坡口加工成小角度,增加焊缝的焊透深度。而图4(c)、(d)所示接头主要用于壁厚为20 ~50 mm的容器,采用双面开坡口是为了在背面形成局部焊透的T形接头。

图4 插入式局部焊透T形接头

2.3 骑座式接管T形接头

这种接头主要适用于厚度30 ~60 mm 的压力容器,直径32 ~200 mm的接管,坡口形式如图5所示,其中图5(a)所示接头主要用于厚壁接管,图5(b)所示接头主要用于直径小于50 mm、壁厚6 mm以内的接管。

图5 骑座式接管T形接头

2.4 带补强圈接管T形接头

这种接头主要用于当壳体接管开孔孔径较大时,减少开孔边缘的应力集中,增加壳体刚度,坡口形式如图6 所示。添加补强圈在提高壳体刚性的同时也增加了焊接工作量,使得产生焊接缺陷的概率增大。而且由于这类焊缝本身具有空腔的结构,不满足射线或超声波探伤条件,焊后不能进行检测,焊接质量难以保证,因而应用较少。

图6 带补强圈T形接头

3 焊接参数与工艺

3.1 焊接参数

(1)焊接电流

焊接电流[2]主要影响母材的熔化深度,即熔深,当电流增大时,电弧功率增大,单位时间内焊件的热输入量增多,熔池的温度升高,金属熔化量增多,使得熔深变大。同时,使得单位时间内焊丝的熔化速度增大,单位时间过渡到熔池的熔滴数量增多,熔池的体积增大,在重力作用下形成滴状,冷却后则会在焊缝背面形成焊瘤;若熔池体积持续增大,熔池的表面张力小于熔池自身重力时,熔化金属便会自坡口背面流出,出现烧穿现象,此外,还易引起飞溅,使焊缝内部存在气孔,影响焊接质量和焊缝表面成型;而电流过小,电弧燃烧不稳定,甚至断弧,导致热量输出分散,焊缝热输入量不足,焊丝熔化慢,焊丝熔化量不足以填充焊缝,造成未焊透或夹渣缺陷。

(2)电弧电压

电弧电压主要影响焊缝成形宽度,即熔宽,这是因为电弧电压是由电弧弧长决定的。若焊接过程中弧长变长,则电弧电压变高,电弧功率变大,工件热输入量增多,同时又因为燃弧半径增大,热量分布半径也增大,使得熔池宽度变宽,熔池深度和焊缝余高减小;反之,熔池宽度则变窄,熔池深度和余高增大。若电弧长度过长,则会导致电弧燃烧不稳定,易跳动,引起金属的飞溅,导致焊材和热能的浪费;同时,还会因焊剂覆盖不足,使空气侵入,在成形过程中产生气孔,降低焊缝的力学性能。

(3)焊接速度

焊接速度[6]是单位时间内完成焊缝长度,焊接速度主要影响焊接生产率。单位长度焊缝上的焊丝金属的熔敷量随焊接速度增大而减少,熔宽随焊接速度的开方的增大而减少。如果焊接速度过快,单位时间内焊件热输入量不足,熔池温度不足以使母材金属充分熔化,且焊丝的熔化量减少,填充到熔池的金属液体不足,易造成未焊透、未熔合、焊缝成形不良等缺陷。如果焊接速度过慢,焊缝在高温停留时间变长,使线能量增大,易出现烧穿或产生焊瘤,同时还会增加热影响区宽度,增大变形量,粗化焊接接头的晶粒,降低机械性能。

(4)装配间隙

装配间隙的大小主要影响到背面焊缝的成形。装配间隙增大,需要向熔池填充的液体金属增加,使得熔池体积增大,熔池在自身重力作用下下坠,导致焊缝背面产生焊瘤。随着燃弧时间增长,热输入量也随之增加,熔池内部热量积聚,甚至还会发生烧穿。当装配间隙达到极限时,会导致焊缝中熔覆金属量不足以填充坡口间隙而无法成形。装配间隙过小,则会导致背面焊缝出现未焊透缺陷,导致焊缝力学性能不够。而且,装配间隙越大,焊后收缩量越大,残余应力越大,故需要合理控制装配间隙。

(5)钝边

钝边的主要作用是为了防止根部被烧穿,一般为1 ~2 mm。钝边过大,使得焊缝背面成形窄而低,甚至还会出现未焊透缺陷;钝边过小,焊缝背面成形宽且厚。

(6)干伸长

干伸长为焊丝伸出长度,是指导电嘴端头到焊丝末端的距离。焊丝伸长长度L为:

式中:L为焊丝伸长长度,mm;D为焊丝直径,mm。

当焊丝干伸出较长即干伸长较大时,伸出部分焊丝的电阻将增大,短时间内焊丝上将产生较大电位差,为了补偿电压,电源会自发降低焊接电流,致使电弧功率降低,热输入量减少,熔池半径变小,焊丝熔化速度变慢,导致焊缝成形窄而高。而且,随着焊丝伸出长度增加,焊丝指向性偏差较大,焊点不能准确定位,导致焊缝成形不佳。

(7)摆幅

当摆幅过小,电弧将不会触及到两边缘点,不能形成预测的成型,将会影响到后焊道的填充;当摆幅过大,易出现断弧或熔池不连续缺陷,在壁侧附近的弧长缩短,产生的电流很大,易产生咬边缺陷,甚至焊枪末端会碰到侧壁。

3.2 焊接工艺

(1)焊前处理

焊接之前,首先要对焊件的材质和化学成分等进行分析,根据工件的壁厚、工作压力等选择合适的接头形式,制定合理的焊接工艺。坡口加工时,热切割边缘的低塑性淬硬层往往会成为开裂源[7],需要在切割前进行预热处理。坡口加工完后要用角磨机对坡口表面及两侧进行修磨,彻底清除坡口表面及两侧的锈迹、油污和灰尘等直至露出金属光泽,并对坡口表面进行无损检测。

(2)焊接

装配精度是保证焊后变形控制在规定值范围内的前提条件,应该保证接管轴线与筒体轴线垂直,坡口上口各点宽度一致。接管与筒体的固定可通过对称点固完成,必要时可对称均布焊接工艺筋板。焊接时可采用手工电弧焊打底焊和封根焊,其余采用马鞍形埋弧自动焊,焊接电流通常根据焊条直径进行选择,并根据焊件厚度、接头形式、焊缝位置等进行调整。

(3)焊后处理

在焊接过程中,施焊区域会在短时间内经受不均匀的冷热变化[8],使焊接接头存在残余应力,焊缝区域及热影响区域金属的化学成分和组织结构会发生变化。为了改善接头的组织、性能,在焊接完成后,需对焊接件进行消应力热处理,并完成无损检测,保证焊接质量。

4 结束语

本文从接头形式和焊接工艺两方面对马鞍形焊缝的焊接进行了全面分析,对马鞍形焊缝曲线进行了概述,总结了马鞍形焊缝的特点和焊接要求,介绍了4 种常用接头形式,分析了适用直径、工作压力和优缺点;并根据马鞍形焊缝的特点分析了焊接电流、电弧电压、焊接速度等工艺参数对焊缝成形的影响,得出马鞍形焊缝焊接工艺,为后续马鞍形焊缝接头形式、焊接工艺参数的选择以及工艺路线的制定提供一定参考作用。