机器人谐波减速器用柔性轴承试验机研制

秦永晋,王春月,郭 亮,付力扬

(1.洛阳LYC轴承有限公司技术中心,河南洛阳 471039; 2.航空精密轴承国家重点实验室,河南洛阳 471039)

0 引言

随着“中国制造2025”的全面推进和国内低端制造业的持续招工困难,工业机器人已经成为国内制造业眼中的“灵丹妙药”,以此作为保持中国制造业竞争优势的重要手段。谐波减速器是机器人的核心零部件,类似于人的关节,成本占到整台机器人生产成本的1/3左右。而柔性轴承则是谐波减速器的关键部件,减速器的大减比性能就是通过柔性轴承的弹性变形实现的。目前精密谐波减速器主要来自日本企业。与此同时,国家“863”计划也将其列入重点攻克的技术瓶颈,国产化替代迫在眉睫。

如图1 所示的刚轮、柔轮、波发生器是机械人谐波减速器的3个基本构件。波发生器由图2所示的柔性轴承和1个椭圆盘组成,柔性轴承的寿命决定了谐波减速器的寿命,所以轴承是其核心部件,因此主机厂家对机器人谐波减速器用柔性轴承的寿命和性能都提出了非常高的要求。

为了给机器人谐波减速器用柔性轴承的设计,以及给运动姿态、耐久性研究提供原始数据支持,针对轴承在不同的摆动频率、摆动角度及负载工况,团队研制了一台轴承试验机,其可以模拟机器人的现场工况运行姿态,验证轴承可以达到用户的各项要求,为国产化替代打实了基础。

图1 机械人谐波减速器

图2 柔性轴承

1 试验机功能需求

根据轴承应用场景要求,轴承实际运转工况应满足以下主要技术要求,试验轴承为机器人用谐波柔性轴承;最高转速40 r/min,可以实现无极调速;轴承在常温工作;可以实现机器人机械臂负重载荷的多种变化;系统可以实时在线监控轴承的温度、振动等工作状态,可以手动和自动控制机器人机械臂摆动频率和角度,轴承的性能参数可显示、读取、处理和储存;设置系统发生故障时,自动启动设备自我保护措施。

2 试验机机械结构

试验机机械结构如图3 所示,主体由负重盘、机械臂、减速器、柔性轴承、转接轴、胀紧套、电机、机架等部分组成[1-2]。

图3 试验机机械结构示意图

图4 试验机实物图

实验轴承由变频电机带动,电机固定于机架上,电机通过胀紧套带动转接轴旋转。此时的电机转速比较高,还不能模拟现实中机器人的机械臂旋转的速度。真实工况下,为了减速,工业机器人常常采用减速器来给机械臂减速。而试验的研究对象柔性轴承就内置于机器人谐波减速器中,将转接轴通过键连接到机器人减速器上即可实现对机械臂的减速。

图4 所示为试验机实物图,摆臂悬挂的负重盘设计了5 kg、10 kg、15 kg 3 种不同质量。试验是通过控制系统改变自变量:一是电动机的摆动频率;二是摆动角度;三是负重盘的质量即可实现第3 个自变量的调节,这3 个自变量的调控可以实现对因变量机器人用柔性轴承运动姿态进行监测和反馈,从而达到模拟轴承的现场工况运行姿态试验目的[3-5]。

3 电气测控系统设计

测控系统采用了触控屏和PLC 一体机进行控制,抛弃了鼠标、键盘等外置输入设备,更适合工业现场使用。传动系统则采用变频器控制变频电机。摆臂动力拖动电动机的摆动频率和角度通过变频器与PLC 的串口通信来实现控制。系统的启动和报警、停止通过开关量板控制[6-7]。

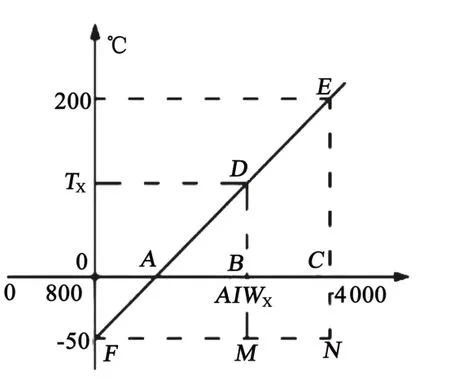

轴承的振动、温度是反馈出轴承运行状态良好与否的重要指标,通过温度传感器、震动传感器采集数据测出相应温度和振动的值。以温度变送器为例,其测量温度范围为-50~200 ℃,对应输出为4~20 mA 电流信号,但是三菱4AD 模拟量模块的模拟量输入为0~20 mA。三菱4AD模块将其电流信号0~20 mA 转换为0~4000 的数字量。即:4 mA对应数字量为(4000÷20) ×4=800,故 当 输 入4~20 mA 电流信号给4AD的模拟量输入端时,4AD模块转换的数字量为800~4000。被测温度Tx与对应转换的数字量AIWX的关系如图5所示。

图5 温度和数字量关系图

根据图5所示的关系可以得到被测温度Tx公式如下:

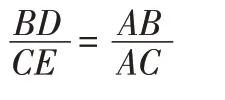

测控系统触摸屏主控制界面如图6 所示,在此界面可以手动控制机械臂运动,同时还可以观察试验机实时数据和温度振动的波形图。

图6 主控制界面

通过触摸屏幕下方的载荷谱按钮,页面会跳转到如图7所示的载荷谱界面。在此界面可以设置5步不同的运行参数,在页面的左边可以更改摆臂起始角度和载荷谱循环次数。

图7 载荷谱界面

图8所示为试验机报警记录界面,当电机、温度、震动3个参数有一项超出预设值,软件就会发出报警并联动警示灯和蜂鸣器。软件可以存储共200条报警信息,方便对照不同运动状态下的轴承性能。

图8 报警记录界面

图9 所示为试验机的历史数据界面,可以保存日期、轴承型号、摆动频率、摆动次数、轴承温度、电机振动、电机电流等7 项数据,5 s 1 次数据采集并实时存储在USB 闪存驱动器中。在电脑上打开会得到Excel图表[8-9]。

图9 历史数据界面

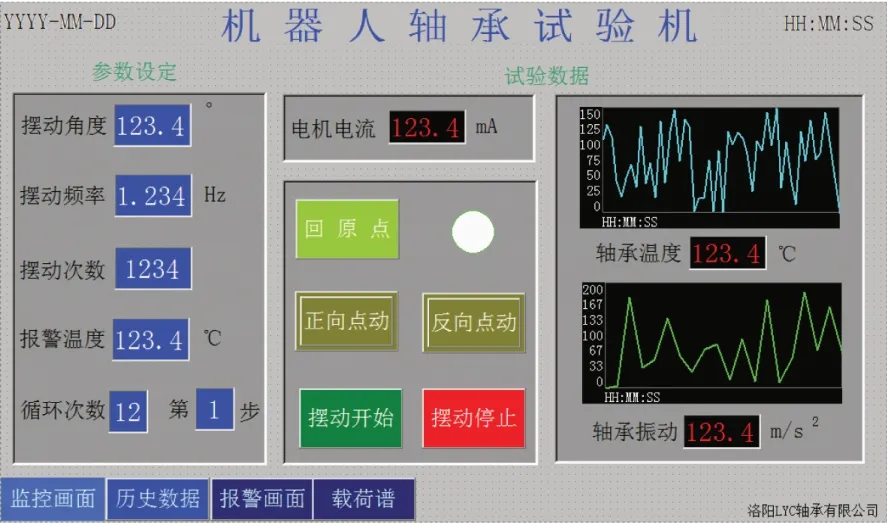

4 实验结果验证

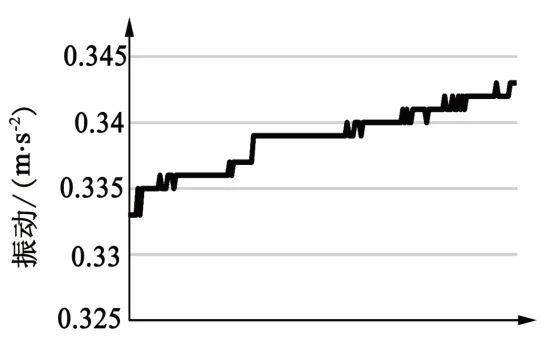

在2020年6月的耐久试验中,试验机平稳运行了12000 min,通过对机器人轴承在同一摆臂不同摆角度、频率和次数下进行试验,载荷谱与测量值如表1所示。机器人轴承在不同的运行姿态下,轴承的温度和振动值相对平稳。在第10000 min时节选了单次循环的振动曲线,制作了振动曲线图如图10所示,证实试验数据已经达到轴承设计目的,满足主机厂家要求。同时试验机满足试验要求,可执行相应试验动作,整个系统运行可靠。

表1 单次循环载荷谱实验数据

图10 振动曲线

5 结束语

工业机器人谐波减速器用柔性轴承试验机采用卧式结构,可以模拟谐波减速器用柔性轴承的实际运行姿态,可替换10 kg、15 kg、20 kg 3种不同质量的负重盘。测控系统采用触摸屏PLC 一体机,操作界面友好且易学易用。可以测量轴承的温度、振动数值,系统具备自动控制、采集数据信息的能力,达到预设试验性能,为机器人轴承的研制和工艺改进提供有力的评判依据和数据支持[10]。