基于回转曲面性质的五轴粗加工叶轮流道方法研究

曹利新,李文志

(大连理工大学机械工程系,辽宁大连 116024)

0 引言

叶轮作为透平机械的核心部件,在航空、航天、船舶、化工等各个领域里起着至关重要的作用[1]。整体叶轮最大的特点就是采用单一的毛坯件经过叶轮流道的开槽加工、半精加工、叶片精加工等一系列工序最终成型,保证了整体叶轮良好的气动性能。作为加工叶轮的第一步,叶轮流道的粗加工需要去除至少70%的余量,而且为了后续半精加工和精加工的表面质量,在粗加工阶段需要保证效率的同时,对零件表面的加工质量也有一定要求。

为此,诸多学者都做了大量研究。马晓嘉等[2]针对每一层的分层曲面提出了三角形走刀和之字形走刀的刀位规划方法;张伟等[3]将叶轮流道分为上下两部分,针对每一部分采用先钻孔后铣削的加工策略进行加工;于源等[4]将叶轮流道划分为多个不同区域,采用不同直径的刀具进行铣削。

但是上述的研究都存在以下三点问题:一是都没有充分考虑到分层曲面的曲率变化;二是在实际规划刀位时,都采用球头柱刀模型,而相对于球头柱刀,平底刀在粗加工阶段更能展现良好的切削效率;三是没有将刀位规划和刀具干涉结合起来,给出的刀轴矢量确定方法有失准确性。

为了解决上述问题,本文将结合回转曲面性质,在叶轮建模的基础上,提出了等切深均匀分层的加工策略,针对其中的某一层分析其曲面的曲率特性和几何形状,研究当采用平底刀对叶轮流道进行粗加工时,加工边界的确定方法、高效的刀位规划方法和刀轴矢量优化方法。

1 叶轮流道分层铣削边界确定

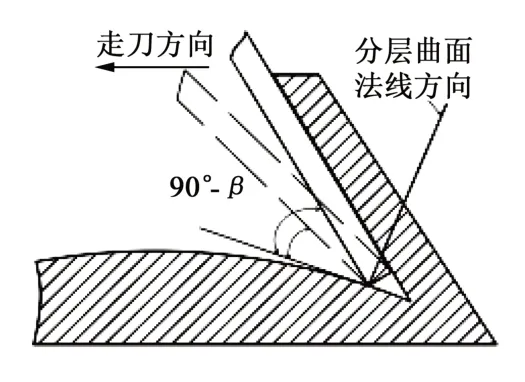

在实际加工过程中,相对于球头柱刀,平底刀具有更高的加工效率,其有效切削半径公式为[5]:

等切深均匀分层的加工策略就是将叶轮盖盘曲面向轮毂面按照相等的深度,一层层向下偏置并在每一层规划刀具路径。而采用平底刀切削叶轮流道时,主要有以下两个问题:

图1 随着切深的加深分层曲面及粗加工边界的变化

(1)平底刀有效切削半径受刀轴倾角的影响,无法直接将左右叶片型面偏置刀具半径R加精加工余量η的距离作为左右边界面;

(2)随着切削层不断向下,叶轮盖盘曲面的偏置面会与轮毂面偏置面相交,粗加工的下边界线将随着切深的变化不断变化,示意图如图1所示。

为了求得采用平底刀加工叶轮流道时的实际左右加工边界,首先需要确定平底刀的有效加工半径。此时,不妨设想当刀具靠近叶片时,为了避免发生干涉,其临界刀轴矢量如图2 所示。刀具往左偏会减小刀具倾角β ,使得刀具有效半径减小;往右偏则会与叶片发生干涉,此时的刀轴矢量Ne可由两点偏置法求得[6]。刀具倾角β 一般与刀轴矢量Ne与刀具切削方向的夹角互余,而刀具的切削方向需等到刀具路径规划完成后才可以确定,所以刀具有效半径的详细计算结果将在下文给出。为了便于讨论,不妨设此时的刀具倾角为β0,刀具有效半径为Reff0,如图3所示。

图2 刀具临界位置示意图

图3 刀具有效半径示意图

此时需要判断:(1)若刀具有效半径Reff0均小于该临界点在叶片曲面上与刀轴矢量Ne垂直方向上的局部曲率半径Rb0,说明平底刀在该点与叶片无过切干涉,则直接将叶片曲面的左右等距偏置面作为粗加工边界;(2)若存在刀具有效半径Reff0大于该临界点在叶片曲面上与刀轴矢量Ne垂直方向上的局部曲率半径Rb0,说明平底刀在该点会与叶片发生过切干涉,此时将叶片曲面的左右等距偏置面作为粗加工边界的同时,需改变刀具倾角,并根据改变后的刀轴倾角和切削方向更改原有的临界刀轴矢量Ne,同样将在下文给出详细计算结果。

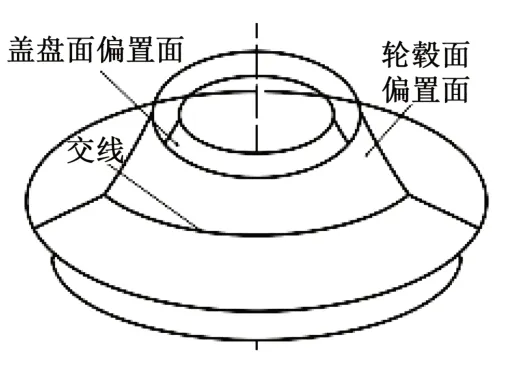

随着切削深度的加深,分层曲面会与轮毂面偏置面相交,分层曲面不再是盖盘面偏置曲面的完整曲面,即粗加工下边界会发生变化。此时粗加工下边界为盖盘面偏置面与轮毂面偏置面的交线,则求解粗加工下边界的问题就转换为了曲面求交问题。

考虑到不论是轮毂面的偏置面还是盖盘面的偏置面,其本身都是回转曲面,而且对于同一个叶轮而言,这两个曲面是同轴的回转曲面,其示意图如图4所示。

图4 盖盘面偏置面(分层曲面)与轮毂面偏置面交线

则两回转曲面交线必为一个圆心在回转轴上的圆,粗加工边界的下边界线即为该圆的一部分圆弧。轮毂面的偏置面Sbot可以由轮毂面沿着轴向方向向上偏置得到,则盖盘线沿直母线方向向下的偏置曲线rns与Sbot的交点Ps可以由迭代法[7]求出,同理可以求出另一个交点Pe,过两点Ps、Pe做垂直于回转轴的参考面S与回转轴交点为O,连接OPe即为交线的半径,则根据该几何关系,可以避免复杂的数学运算,从几何的角度确定粗加工下边界线。

粗加工下边界线同样会随着切削深度的增加而产生变化,每次分层规划刀位路径时需要重新计算,依赖于简单的几何关系,下边界线的确定并不复杂。

2 利用回转面性质确定刀具路径

鉴于盖盘面(及其偏置面)和轴盘面(及其偏置面)都是回转曲面,在进行刀具路径规划时主要考虑回转曲面以下性质[8]:由曲面的第二标准形式可知,回转曲面中F=M=0 ,则可知回转面素线和回转圆为该曲面的曲率线,则素线与回转圆的切线方向即为该点在回转面上的主方向。

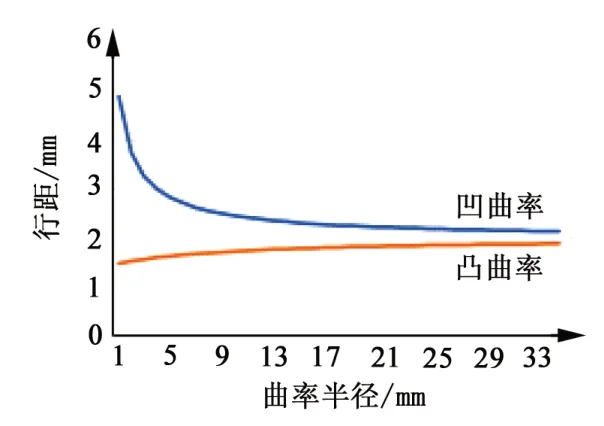

为了进一步提高叶轮流道的粗加工效率,解决刀具路径冗余的问题,杨伟民等[9]将精加工曲面的等残留高度概念引入了叶轮流道的粗加工刀具路径规划的过程当中。其中心思想是选取分层曲面一条较长的边界线作为初始迭代边,后一条轨迹线在前一条轨迹线的基础上计算得出,并保证一定的残留高度。其重点为分析分层曲面不同区域的曲率变化,针对凹曲面、凸曲面和平面分别给出了刀轨行距的计算公式,详细如下:

式中:Rb为曲面的局部曲率半径,其方向总是与刀具切削方向垂直;R 为刀具半径(采用平底刀时为刀具有效切削半径);h为预设的等残留高度值;局部曲率为凸则分母中Rb与R 的关系式为“+”,局部曲率为凹则分母中Rb与R 的关系式为“-”。

传统上,采用上述算法规划刀位时,通常选取分层曲面左侧的边界线作为初始刀轨规划刀具路径,虽然使得后续相邻两刀轨之间的残留高度一定,大大减少了冗余的路径,提高了加工效率,但是这种刀位规划方法在缩短切削路径、减少刀触点方面并不是最优的。

为了找到最优的刀具路径确定方法,可以采用定量分析的方法,此时不妨设刀具有效切削半径R=5 mm,残留高度h=0.1 mm,代入式(2)计算出行距与曲率半径的关系,如图5所示。由图可知,当刀具有效切削半径和残留高度一定时,沿着凸曲率方向分布的行距将小于沿着凹曲率方向分布的行距,且凹曲率半径越小(凹曲率越大)对应的行距越大,当行距沿着最大凹曲率方向分布时获得的行距值最大。由于切削方向与刀轨路径的分布方向垂直,根据微分几何原理,切削方向必然沿着最大的凸曲率方向,且因为分层曲面是回转曲面,根据回转面性质可以快速地确定刀具的切削方向和刀轨的分布方向。

为了验证上述方法的可行性,可以选取靠近流道出口一侧较长的边界线的等距偏置线作为初始迭代边,然后按照相邻刀轨行距最大的方式进行刀位轨迹生成,其示意图如图6所示。

图5 曲率半径与行距关系图

图6 初始迭代边的选择

同样采用定量分析的方法,设刀具的有效半径R=5 mm,残留高度h=1 mm,加工余量η=2 mm,切削总深度为25 mm,在规划直径为200 mm,叶片数为10片的等长叶轮的粗加工刀位时,由UG 模拟得出的刀轨路径如图7 所示,对比结果如表1所示。

图7 刀具路径规划方法获得的路径对比

表1 传统的刀具路径规划方法与改进的刀具路径规划方法结果对比

从上述计算结果可知,基于回转曲面性质改进的刀具路径生成方法要比传统方法规划产生的路径总长缩短9.5%左右,产生的刀位点数减少45%。

当走刀方向确定时,若在临界位置平底刀与叶片无干涉。则此时的刀轴倾角β0为:

式中:Sc为该点在分层曲面上的最大凸曲率方向;Ne为临界刀轴矢量。

若在临界位置平底刀与叶片发生过切干涉,则此时的临界刀轴矢量Ne为:

式中:Sc为该点在分层曲面上的最大凸曲率方向; β0为刀具倾角。

3 优化刀轴矢量及确定刀心位置

当刀具沿着凸曲率方向走刀时,不需要调整两个倾角来避免发生局部过切干涉,反而刀具倾角β 的增大会使有效半径减小进而使得加工行距减小,降低加工效率,此时不妨将刀具倾角β0和侧偏角α 同时设为0,即刀轴矢量为刀具切触点处曲面的法线方向。而当刀具采用上述的刀轴矢量进行切削加工时,在靠近叶片处,刀具会与叶片发生碰撞干涉,为了消除碰撞干涉的影响,主要需要解决两方面问题:

(1)需要调整原定的刀轴矢量,避免碰撞干涉的发生,而为了使加工效率最大化,需要使得被调整的刀轴矢量数尽可能地少,因此需要严格地确定碰撞干涉发生的区域。

(2)在刀具进入碰撞干涉区域之后,刀轴矢量会发生突变,需要考虑如何实现光滑过渡的问题。

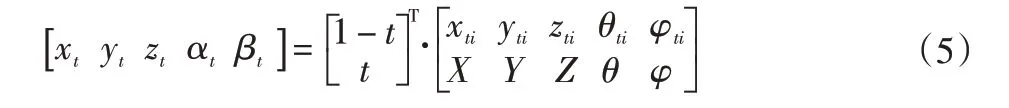

碰撞干涉区域的确定主要通过将叶片的外轮廓线沿着待加工曲面的法线方向投影,其具体方法为将叶轮叶片的轮廓曲线上n+1个控制点向分层曲面做法向投影,并采用B样条曲线插值反算得到投影线,将得到的投影曲线与刀具轨迹的交点为起始临界点Ps,将刀具轨迹的端点作为终止临界点Pe,在粗加工叶轮流道时,对于每一个分层曲面上的其中一条刀位轨迹线,碰撞干涉主要发生在从临界点开始到刀具轨迹端点结束这段区域内,其示意图如图8所示。

图8 叶片轮廓投影及碰撞干涉区域分布

将起始临界点Ps(xti,yti,zti)处的刀轴矢量记为Ns,终止临界点Pz(X,Y,Z)处刀轴矢量记为Nz,Ns为点Ps在分层曲面上该点的法线方向,Nz可由第2节论述的方法求出。为了实现Ns到Nz的光滑过渡,可以引入直线插补的概念,将Ps到Pe这段曲线近似地用一系列小段直线去逼近,则在这段曲线内,坐标的变化和角度的变化都是线性的。已知点Ps和Pe处坐标和矢量的信息,则可求出两点间任意位置t(0 式中:θ、φ分别为刀具绕机床坐标系其中2个坐标轴的转角(一般分别为绕X轴和Z轴的转角)。 实际加工中,刀具轨迹是已经确定的,需要依赖线性插补确定的只有刀轴矢量,而且碰撞干涉区域往往很小,在临界点和刀轨端点之间,离散点的数量稀少,则相邻两刀触点之间仍然存在着过渡不平滑的问题,此时,可以将初始刀触点从临界点沿着刀具运动反方向向后取几个点作为新的临界点,重新规划该点到刀轨端点之间的刀轴矢量。 为了提高加工效率,原有的刀触点通常是采用等弓高误差法[10]离散得来的,其计算公式为: 式中: ρ 为曲率半径,ε 为线性逼近误差。 取重新规划的临界点为起始点t0,终点为t1,采用参数化表示,即ti(0 将参数i代回到式中则可求出刀具在t0~t1任意离散点的坐标和刀轴矢量,用求得的刀轴矢量替换原有的刀轴矢量,则可以优化原有的加工方法,使刀具过渡更加平滑。 在确定及优化了所有的刀轴矢量之后,对于同样采用等弓高误差法离散刀具路径得来的无干涉刀触点,只需将其偏置一个矢量即可获得刀位点[11]: 本文使用UG的二次开发功能,实现了上述算法,并针对直径为200 mm、叶片个数为10的半开式整体叶轮的流道部分进行了刀位规划,主要参数如表2所示。 表2 刀具规划参数 在每一个刀位点,引入圆柱模型代表其刀轴矢量(注:圆柱模型的半径并不等于平底刀的有效切削半径),示意图如图9所示,结果如表3所示。从图可以看出,在保留了一定的加工余量的前提下,刀具与叶片没有发生干涉,刀轨路径没有出现冗余的现象,取其中的一条轨迹线,分析其刀轴倾角的变化,其示意图如图10所示。 图9 刀位点及刀轴矢量模型 图10 刀轴倾角变化示意图 表3 刀位规划详细结果 初始刀具从左侧入刀,沿刀具轨迹向右侧切削,统计其刀轴矢量开始过渡的后4个点,其刀轴矢量和刀具倾角变化如表4所示。分析表中的数据可知,刀具倾角根据离散点分布的距离变化,且变化均匀,实现了光滑过渡的目的。 表4 刀位点坐标及刀具姿态变化 本文针对整体叶轮流道的粗加工问题,提出了一种刀位规划方案。首先确定了等深度均匀分层的加工策略,并针对采用平底刀加工时加工边界难以确定的问题给出了一个解决方案,然后根据分层曲面为回转曲面的特性,提出了一种改进的刀具路径规划方法。在算法优化方面,避免了寻找分层曲面主方向的过程,简化了算法;在刀具路径确定方面,相对于传统的刀具路径规划方法,此方法生成的切削路径总长明显减小,这将有利于叶轮流道粗加工效率的提高。最后采用几何投影的方法准确求出了碰撞干涉区域,并引入线性插补的概念解决了刀具在碰撞干涉区域前后过渡不平滑的问题。

4 算例

5 结束语