数字化熔喷机双重通信网络架构的设计与实践*

卞茂华,黄晓伟,宋黎菁,董淑畅,周 涛

(常州纺织服装职业技术学院,江苏 常州 213164)

引言

熔喷机是熔喷布的重要生产设备,是疫情防控的重要物资之一。在一些小企业中,还在沿用老旧的生产设备,产品质量无法保证。目前在有些企业中,虽采用变频器进行螺杆调速,实现了部分自动化控制,但仍对运行过程中的具体数据和运行参数缺乏采集。鉴于此,本文提出利用三菱PLC 利用MODBUS 通信和CC-LINK 网络,基于熔喷机在制造熔喷布时的生产工艺,对螺杆挤出机、计量泵、传送带等单元具体数据和运行参数进行采集,从而对变频的PID 调速,以保证熔喷布的品质。

MODBUS 在工控领域中已经广泛应用,成为一种工业标准。MODBUS 通信网络如果是采用RS-485 通信,则可使用1 台主站控制32 台从站,如果采用RS-232C 通信,则1 台主站只能控制1 台从站。不同厂商的控制设备可以通过MODBUS 协议实现数据传输,如今许多的工控产品,例如:PLC,变频器,检测仪表等,大都支持MODBUS 协议。通过MODBUS 协议与PLC 通过RS485 接口实现通信,大大减少了接线工作量,简洁方便。CC-LINK是三菱推出的一种设备层现场总线,由1 个主站和最多64 个从站组成,其底层通信协议遵循了RS485。CCLINK 网络使用简单,应用广泛,具有优良的抗干扰性能,数据传输速度快,传输距离远等特点。

1 系统方案设计

系统方案框图如图1 所示。本系统采用了一台三菱Q 系列 PLC 和两台 FX 系列 PLC,Q 系列 PLC 为主站用于数据的处理和计算、两台FX 系列PLC 为从站,一台PLC 用于接收温度数据,一台PLC 用于采集变频器转速、负载数据,发送指令,从站通过CC-LINK 网络将数据发送给主站。Q 系列PLC 连接人机界面,用来显示温度、变频转速、运行状态,监控系统。其中从站PLC 增加了特殊功能模块:FX3U-485ADP-MB,用于MODBUS 通信。

图1 系统方案设计

2 变频器设置

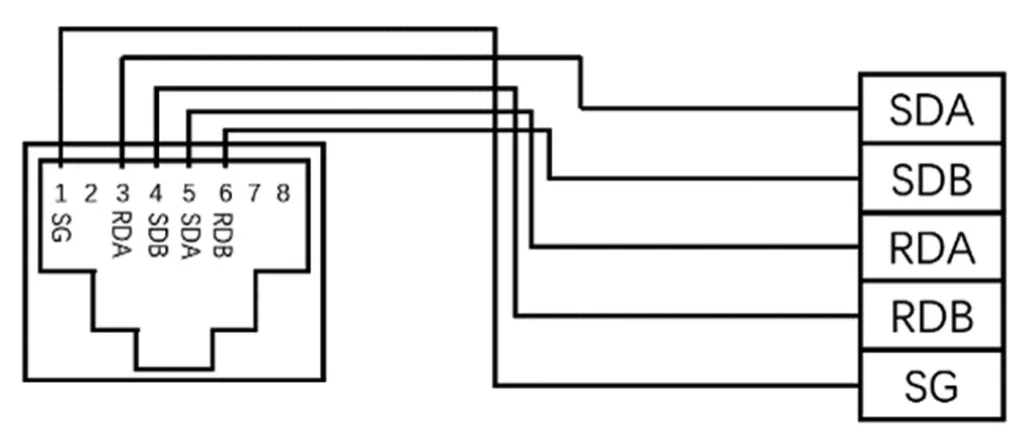

本系统以FR-E700 系列变频器为例,PLC 与多台变频器MODBUS 通信,变频器通信接口为“PU”接口,采用568B 标准的网络线与FX3U-485ADP-MB 相连接,如图2 所示。表1 为1 号变频器参数设置。其中P117 为变频器站号设置,1 号变频器 P117=1,从站地址为 1;2 号变频器 P117=2,从站地址为 2;3 号变频器 P117=3,从站地址为3……其它参数所有变频器一致。表1 为1 号变频器参数。

图2 变频器通信接线

表1 1 号变频器参数

3 CC-LINK 网络

3.1 通信原理

主站与远程设备站之间基于链接扫描和自动刷新具有相应的通信关系,如图3 所示。主站与远程设备站之间的通信原理如下:PLC 分别在CC-LINK 模块和CPU 中开辟出一块缓冲存储器(BFM),数据储存在初始环节BFM 中,然后通过自动刷或链接扫描到达下一个环节的BFM 中,实现数据的传输,从而实现主站与远程设备站之间的通信。

图3 主站与远程站通信关系

3.2 硬件设置

主站与从站进行CC-LINK 网络通信时,需先进行外部硬件设置,主站QJ61BT11N 硬件设置:STATION NO设置为00,MODE 为0。从站一FX2N-32CCL 硬件设置:STATION NO 设置为 01,OCCUPY STATION 设置为 1,占用两个逻辑站,B BATE 设置为0,波特率为156Kbit/s。从站二FX2N-32CCL 硬件设置:STATION NO 设置为02,OCCUPY STATION 设置为1,占用两个逻辑站,B BATE设置为0,波特率为156Kbit/s。

此外,本系统连接主模块、从站模块采用专用通讯线,具有优良的抗干扰性,。模块间连接如图4 所示。

图4 模块间连接

3.3 软件设置

实现主站与从站的通信,还需在主站网络参数里设置CC-LINK,主站程序内CC-LINK 网络参数设置:起始I/O 号设为 0020;远程输入:X100,远程输出:Y100;远程寄存器读:D200,远程寄存器写:D100;站信息 01,02 都设置为远程设备站,每个站占用2 站,远程站点数为64点。

4 通信编程

4.1 PLC 与变频器通信程序

本系统中MODBUS 通信时不需要在PLC 编程软件参数设置中的CH1 或CH2 中设置通道串行通信参数,反而需要在程序中的一开始,通过MODBUS 通信设定专用的特殊辅助继电器M8411 和MOV 指令通过常数赋值特殊数据寄存器来设定通信格式。PLC 主站通讯设置程序如图5 所示。其中需要注意,如果当M8411 常开触点使用了2 次以上时,仅最后一次设定的MODBUS 通信参数有效。

图5 PLC 主站通讯设置程序

PLC 作为变频器主站,因采用FX3U-485ADP-MB作为通信模块,其使用方式只要加装在PLC 左侧,再使用ADPRW 指令可达到 MODBUS 直接控制 MODBUS RTU 设备。并省掉复杂的CRC 运算达到节省程序撰写的方式。ADPRW 功能代码样例如图6 所示。

图6 ADPRW 功能代码样例

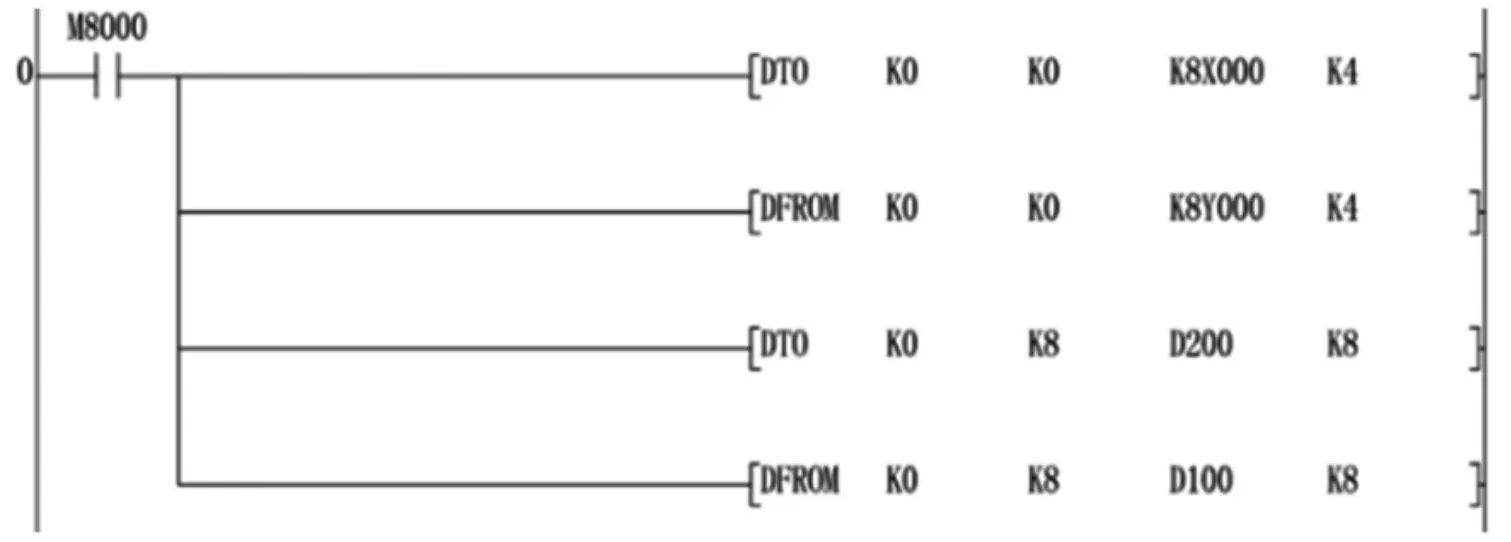

图7 从站1 部分通信程序

图8 MCGS 监视界面

4.2 主站PLC 与从站PLC 通信程序

CC-LINK 的通信形式可分为 2 种方式:循环通讯和瞬时传送,本系统采用瞬时传送的形式,因此从站程序中通过DFROM(对BFM 指定位的读取操作)、DTO 指令(对BFM 指定位的写入操作)与主站的数据通信。从站1部分通信程序如图7 所示。

5 人机界面设计

本项目采用MCGS 触摸屏,主要完成现场数据的采集和监测,MCGS 与QPLC 的通信链接:打开工具箱选择通用串口父设备,子设备三菱Q 系列编编程口,设置设备属性值:串口端口号为0-COM1,通讯波特率为6-9600,数据位位数为1-8 位,数据校验方式为1-奇校验。设置三菱Q 系列编程口属性:设备地址0,PLC 类型三菱Q02UCPU。

人机界面设计主要由趋势曲线、报警记录、监视界面等构成。MCGS 界面如图8 所示。趋势曲线:根据实时采集温度、频率参数自动形成趋势曲线,方便用户观察变化趋势。报警记录:当变频器异常或者温度参数异常,由报警界面提供报警功能并做历史记录。监视界面:用户通过此界面实时观察温度、各站变频器运行状态,运行频率等参数。

6 结束语

通过使用 Q 系列 PLC、FX 系列 PLC、CC-LINK 网络、MODBUS 通信以及MCGS 组态软件,实现了温度的采集、对多台变频器的控制,该设计通过MODBUS 系统现场各项参数进行监测和控制,大大提高了生产的熔喷布品质,在95 熔喷布以上,趋近于高端的99 熔喷布。通过CC-LINK 网络实现PLC 之间信息传输,使系统的实时性、开放性、可靠性提高,具有较强的可操作性和实用性。通过使用RS485 通信和CC-LINK 网络,使设备电气控制更加简洁、便利。建立不同控制系统之间的MODBUS 通信是自动化工程中常见的案例,也是技术难点之一。因此,操作工程师不仅要对 MODBUS 通信协议的基本原理有较深理解,还要熟悉通信两端控制系统的硬件结构与指令系统,这些经验均需要在实践中不断积累与提升。本项目技术路线围绕着PLC 网络通信进行运行和调试,在其他设备均采用模拟量和数值量控制的情况上,采用全新的网络通讯方式,体现了运行速度快,导线连接少,工程硬件接线工作量小,调试方便快捷的特点。