水泥窑协同处置垃圾焚烧飞灰的技术途径

张冬冬,王朝雄,方明

1 前言

随着我国经济的快速发展及城市化工作的持续推进,生活垃圾的产生量增长迅速,各种处理生活垃圾的方法应运而生。其中垃圾焚烧的处理方法,因具有减容效果好、无害化处置彻底、能量可热回收利用等优点而发展迅速,近年来垃圾焚烧量呈现爆发式增长。据统计,截至2019年底,我国(港澳台除外)在运行的生活垃圾焚烧厂数量已达418座,另有167座正在建设,预计至2020年底,国内垃圾焚烧总量每日可达63万吨。在垃圾焚烧的过程中,通过烟气净化系统捕集的粉体物质即焚烧飞灰,属于危险废物。该物质不仅含有大量重金属有害物,还富集了高浓度的、具有很强毒性的二恶英等有机致癌物。若以垃圾焚烧量的5%来估算,我国每年产生的焚烧飞灰总量高达1 000万吨,焚烧飞灰的处置已成为垃圾焚烧可持续发展过程中亟待解决的难题[1]。

目前焚烧飞灰的处置方式主要有固化、稳定化填埋和水泥窑协同处置等。《危险废物豁免管理清单》指出,在满足相应标准及要求下,飞灰在进入填埋场填埋和水泥窑协同处置时,可不按危险废物管理。就飞灰填埋的处置方式而言,该方法成本低,但场地选址要求非常严格,且填埋后重金属和二恶英污染问题仍存在;另外,由于早期对飞灰填埋监管的缺失,现有填埋场地频繁出现渗透污染报道,给周边人群的生命健康带来重大安全隐患[2]。而水泥窑具有煅烧温度高、工艺时间长及碱性气氛强等特性,高温下可彻底分解飞灰中二恶英,同时能将飞灰中大部分有害重金属固化;并且飞灰的化学成分与水泥原料成分相近,能替代水泥生产原料。因而,水泥窑协同处置飞灰的路线被认为是将飞灰资源化并且环境安全风险最小的最佳处置方式[3]。

2 水泥窑协同处置飞灰控制要求

水泥原料中的氯元素及钾、钠盐等是水泥生产过程中的有害成分,国家标准对水泥中这些成分的含量均有限定值。上述有害元素在窑系统内不断循环富集,给水泥质量及系统稳定运行带来严重后果,主要影响如下:

(1)水泥熟料中氯含量较高,对混凝土中的钢筋具有腐蚀性,进而影响建筑物的结构强度。

(2)窑尾分解炉下的烟室及下料斜坡、缩口等部位极易结皮堵塞,严重时会影响到水泥烧成系统的正常运行。

(3)熟料碱含量过高会导致砂浆发生膨胀性的碱骨料反应,影响水泥质量。美国ASTM标准规定低碱水泥熟料中钠含量≯0.6%,普通水泥目前无最大含碱量规定;我国生产经验熟料碱含量一般≯1.3%[4]。

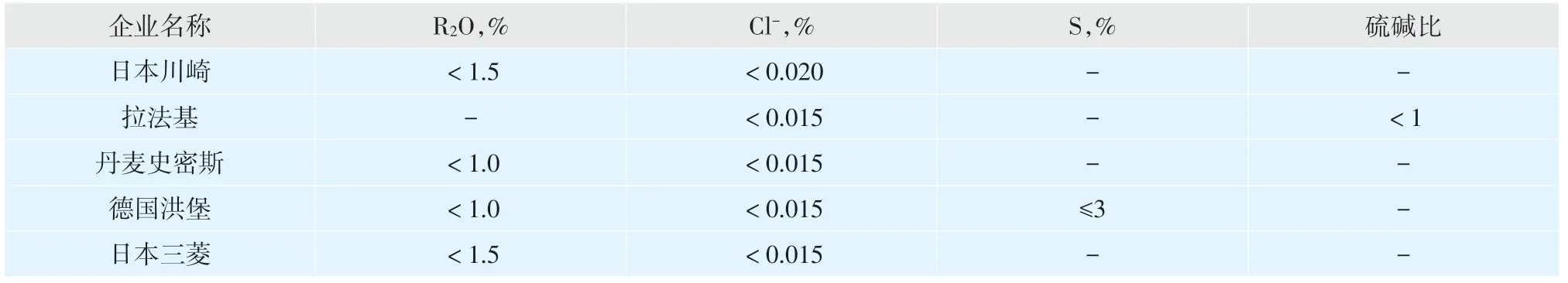

我国垃圾焚烧飞灰氯含量通常在5%~10%,经济发达地区高达20%以上。高氯飞灰入窑会加剧系统结皮、堵塞,进而影响熟料质量。国外水泥企业对入窑物料中硫、氯、碱含量的限制见表1,国内水泥行业目前可接受的限值是生料中总碱量(K2O+Na2O)≤1%,氯含量≤0.015%~0.020%或者硫碱比≤1.0[5]。HJ662-2013《水泥窑协同处置固体废物环境保护技术规范》规定,入窑氯含量≯0.04%,氟元素含量应≯0.5%,且各种重金属含量也必须低于限定指标。

水泥窑协同处置飞灰量应根据入窑物料氯、碱元素及重金属的控制指标,常规燃料及常规原料有害元素投加量,结合飞灰及常规原燃料的取样分析数据,计算得出。

3 水泥窑协同处置焚烧飞灰的技术

水泥窑协同处置焚烧飞灰技术的核心是,在飞灰入窑处置前或入窑后,采取技术措施控制窑内循环总氯量。通过查询及调研国内外水泥窑协同处置飞灰的技术资料和生产情况可知,现有水泥窑协同处置飞灰的工艺方式可分为调质除氯用作水泥混合材的处置方式、水泥窑旁路放风的处置方式及水泥窑协同处置水洗飞灰的方式等。

表1 部分企业对入窑生料中有害成分含量的规定

3.1 调质除氯用作水泥混合材

(1)工艺流程

飞灰调质除氯用作水泥混合材的典型工艺技术是水泥窑协同两段式预处理飞灰技术[6]。在水泥窑烟室处连接两段式预处理装置,飞灰进入预处理装置后,借助回转装置和预设坡度向前送料,与来自烟室的高温烟气逆向换热。换热后分阶段添加辅料,实现焚烧飞灰的在线除氯、解毒及配料烧结等。烟气经回收余热后,送入烟气处理系统处置后排放。采取该工艺技术对飞灰进行预处理后,飞灰化学成分和水泥熟料类似,可直接用作水泥混合材。工艺流程见图1。

(2)技术特点

焚烧飞灰预处理装置由两段回转缸筒组成,该装置与水泥窑接口的位置选在烟室部位,烟气入口温度控制在1 100℃左右。飞灰预处理时,分段加入辅料,辅料1的主要成分为萤石、环氧树脂,起降低飞灰熔融温度、加速二恶英分解的作用;辅料2的主要成分为高岭石和铁尾矿,添加目的在于吸附第一段挥发出的重金属和蒸发出的飞灰中的氯化钾盐,并形成水泥熟料类似的矿物相。系统热烟风引入量,根据飞灰量及辅料添加量计算确定。

水泥窑热力系统在线结合预处理装置能使飞灰中的有害元素在高温下直接脱除,含氯烟气不进入窑系统内,对维持窑系统稳定、提高水泥窑协同处置飞灰量有积极作用。但调质除氯后的飞灰作水泥混合材,因烧结烟气温度低于水泥回转窑内煅烧温度,不易挥发的重金属固化效果相对较差,导致水泥重金属元素有超标风险。

某企业曾着手利用水泥窑综合处置飞灰,但飞灰入窑前无法满足预处理要求,技术实施可行性目前不明确。此外,北京建材总院也曾提出利用离线喷腾炉协同处置飞灰的技术路线,其脱氯原理与两段式预处理飞灰类似,但目前也无相关产业化应用案例[7]。

3.2 水泥窑旁路放风处置飞灰

(1)工艺流程

水泥窑旁路放风协同处置飞灰的主要技术方案是,焚烧飞灰不经过预处理,直接通过气力输送进入窑尾分解炉内进行高温焚烧处置;也有部分技术方案是将焚烧飞灰直接加入窑头煅烧。采取旁路放风处置飞灰方式,有害元素在窑内循环富集后,从烟室抽取部分烟气,通过骤冷风机鼓入适量冷风对烟气进行快速冷却降温,使KCl、NaCl等成分冷却结晶固化到粉尘上;然后经过旋风分离器、布袋除尘器依次实现粉尘收集,最后将降温除尘后的烟气送入窑尾废气处理系统或篦冷机,实现尾气的环保排放。图2为水泥窑旁路放风处置飞灰技术流程简图[8]。

(2)技术特点

图1 水泥窑协同两段式预处理飞灰技术

图2 水泥窑旁路放风处置飞灰技术工艺流程

放风位置通常考虑两点,第一,抽气口废气中有害成分浓度应尽量高,含尘浓度应尽量低;第二,抽气口风速适宜,一般选取10m/s以下。这样既能保证定量的粉尘表面积供气态物质凝结,又不会带来过多粉尘外排。依据现场情况,放风位置通常可选在窑尾下料溜子前段、烟室两侧及烟室后侧。放风量根据飞灰化学成分、水泥原料及燃料情况计算确定。放风烟气温度在1 000℃左右,热损耗不容忽视,每1%放风量通常会使熟料热耗、料耗和电耗分别增加17~21kJ/kg熟料、1~3kg/t熟料和0.1~0.2kW·h/t熟料。有文献提出,旁路放风装置采用5%~20%放风量的间歇放风方式运行,可在特定放风量下排出更多的挥发成分,但间歇式放风不利于窑系统稳定运行。为保证水泥生产线稳定,宜采用小风量连续放风的方式。

水泥窑旁路放风处置飞灰工艺因焚烧飞灰气力输送直接入窑,设备成本和建设成本均投入较少,运行成本主要来自于旁路放风带来的热损耗,也较少,整个工艺的建设和运行费用相对较低。旁路放风系统设备直接布置在窑尾塔架上,不需要过多占用现场场地,尤其适用于老厂的改造。系统飞灰处置能力方面,虽然新版《通用硅酸盐水泥》将水泥氯离子含量从0.06%提高至0.1%,但我国垃圾焚烧飞灰中氯含量高,且窑系统对飞灰入窑均匀性要求高,水泥质量和窑况稳定性均限制了飞灰的协同处置量。以5 500t/d的水泥生产线为例进行飞灰处置能力计算,假设原料带入的氯离子占原料总量0.015%,协同系统氯元素含量控制在0.04%,系统对不同含氯量飞灰的处置能力见表2。

3.3 水泥窑协同处置水洗飞灰

(1)工艺流程

水泥窑协同处置水洗飞灰系统典型工艺流程如图3所示。垃圾焚烧飞灰通过多级逆流水洗工艺,将飞灰中的可溶性氯盐脱除,水洗后的飞灰氯离子含量降至1%以下,实现了飞灰的高效脱氯效果。预处理后的飞灰进入窑尾,水泥窑高温碱性条件使水洗飞灰中剩余的有毒有害物质分解,重金属固化在熟料晶格内。飞灰水洗废水可通过去除重金属等,在满足制盐水质要求后蒸发制盐,可得到高纯度钾盐和钠盐,为企业生产带来附加经济价值[9]。

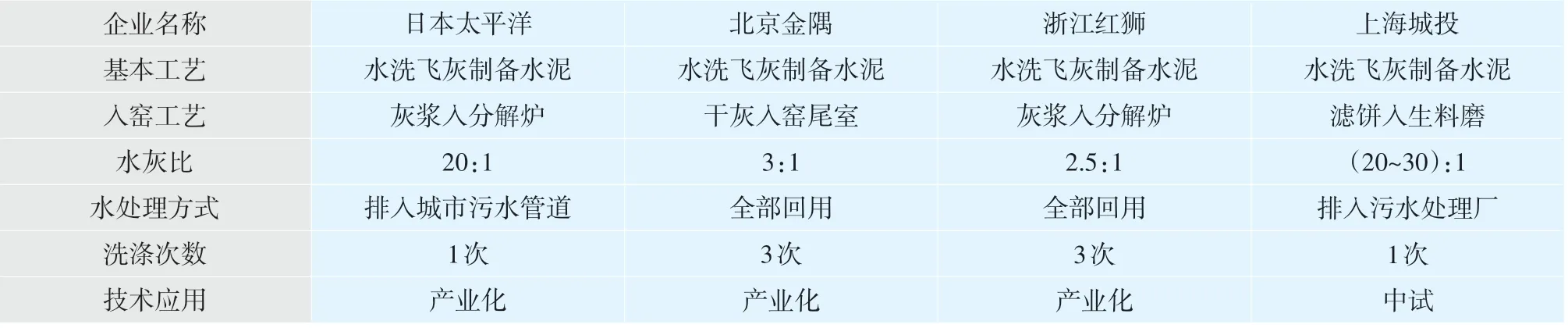

(2)技术特点

水泥窑协同处置水洗飞灰工艺中,洗涤次数与水灰比不仅影响飞灰的水洗效果,而且还决定了飞灰水洗工艺的处置成本。不同的企业洗涤次数与水灰比也不同,主要工艺对比情况见表3。现有项目表明,水灰比在3:1、水洗次数为3次时,水洗经济性较好,飞灰中>95%的氯离子及70%以上的碱金属能够被去除。水洗工艺为水泥窑运行创造了低氯条件,窑况稳定性及飞灰处置量显著提高,金隅琉璃河水泥厂2 500t/d的水泥窑协同处置示范线日平均处理飞灰120t,最高达150t[10]。

表2 不同含氯量飞灰的处置能力

图3 水泥窑协同处置水洗飞灰技术工艺流程

表3 不同企业水泥窑协同处置水洗飞灰技术路线

采用飞灰水洗协同处置工艺需新增大量设备,投资额相对较大。水洗过程飞灰中的重金属及氯盐等转移至水洗液中,水洗液中的重金属需投加大量的药剂调节酸碱度才能实现重金属的沉淀,药剂投加量在110kg/t以上。水洗飞灰烘干需要大量能耗,若采用烟气余热烘干,吨飞灰需要150℃、2.1×104m3的干燥热风。红狮集团采用灰浆直接入窑的方式,每吨含水飞灰(含水率60%)使余热发电量降低约90kW·h,系统总运行成本费用较高[2];T/CCAS010-2019《水泥窑协同处置飞灰预处理产品——水洗氯化物》中,虽未将飞灰水洗液蒸发制取的第二类工业盐认定为危险废弃物,但此类工业盐的使用价值相对较低,提取成本较大。

3.4 水泥窑协同处置飞灰技术对比

飞灰调质除氯用作水泥混合材的处置工艺具有水泥窑生产线影响较小、投资运行成本适中等优点,但技术尚不成熟,无成功工程化案例。水泥窑旁路放风处置飞灰的工艺及水泥窑协同处置水洗飞灰的工艺均已在项目中投运,技术上相对成熟。

目前水泥窑旁路放风协同处置飞灰的精细化发展方向在于高效除氯,降低放风比率。如北京中丹环保公司开发的高效除氯装置,已在兆山集团诸暨水泥和湖北京兰水泥两个飞灰协同处置项目上成功实施。水泥窑协同处置水洗飞灰工艺总体上较为完善,主流厂家技术流程较为接近,其后期发展重点在于工艺及成本优化,如重金属提取回收及污染防治、废酸替代资源化和高氯窑灰水洗提取KCl资源化等。本文以国内2 500t/d水泥窑协同处置水洗飞灰和水泥窑旁路放风处置飞灰为例进行简要对比,见表4。

4 结语

水泥窑协同处置飞灰是目前实现垃圾焚烧飞灰无害化、减量化及资源化的最佳处置方式,在现有飞灰处置补贴价格政策下,飞灰协同项目理论上短期内可获得效益。飞灰调质除氯用作水泥混合材的处置工艺路线尚不成熟,短期内难以实现推广应用;基于水泥窑旁路放风协同处置飞灰技术和水泥窑协同处置水洗飞灰技术,行业内已建立了多个示范项目,但受制于地方政策、投资额、运行成本及飞灰情况等多重因素,项目推广上存在短板。

表4 水泥窑协同处置飞灰技术对比表

我国垃圾焚烧地域性差异明显,水洗及旁路放风工艺的选择,宜根据项目所在地人口数量、经济水平及垃圾焚烧方式等具体情况来确定。我国很多中、小城市或地区,焚烧飞灰体量小,考虑到水洗预处置投资费用高等经济因素,宜采用水泥窑旁路放风协同处置飞灰工艺,降低处置项目实施的成本。环京、长三角及珠三角等经济发达地区,飞灰不仅产量及存量大,且其中氯、碱等含量也相对较高,飞灰水洗预处理后入窑,是实现水泥窑大批量及稳定化处置飞灰的前提。飞灰水洗项目占地面积大,受制于水泥窑场地限制,目前较为理想的推广形式是在垃圾焚烧发电厂和飞灰填埋厂附近建立飞灰预处理中心,就近进行水洗脱盐,再将预处理后的飞灰运输到周边区域的水泥厂进行协同处置。