Y 22含硫化氢地下储气库达容达产运行影响因素分析及对策

赵 杰 谢 娟 赵 磊 罗玲莉 薛锦善 张正淳

(①中国石油华北石油管理局有限公司河北储气库分公司;②中国石油华北油田公司第四采油厂测试大队)

0 引 言

21世纪以来,中国天然气工业发展驶入快车道,伴随而来的是国内天然气消费市场规模急剧扩大,全国的季节储气与调峰需求趋势凸显。地下储气库日益成为天然气产业链中不可或缺且行之有效的可靠调峰和储备手段之一,是继国家长输管道业务之后有效解决上游天然气资源区和下游天然气消费区分离的新的重要途径之一[1-3]。

地处华北平原的Y 22储气库肩负着京津冀地区冬季应急调峰的职能。随着近年天然气市场用气量的逐步扩大,出现了储气库调峰能力不足的问题,引发的“气荒”现象也时有发生。国内除了加紧建设新储气库外,比较现实的做法就是对现有储气库进行扩容达产和达容达产改造升级,不断提高储气库工作气量,解决能源持续安全供应问题。Y 22含硫化氢地下储气库虽经历了10个注采运行周期,仍然面临达容达产运行问题,为此,开展该库的达容达产制约因素及对策研究,旨在提高整体运行效能,推动库达容达产进程。

1 运行现状

1.1 运行流程简况

Y 22储气库为华北地区试采阶段的含硫气藏(带油环、底水、含硫化氢的潜山凝析气藏)改建而成,是我国第一座由碳酸盐岩底水气藏改建的季节调峰型储气库[2-4]。本库气源为国家陕京天然气管网陕京二线天然气,经下游永清分输站注入气库。陕京天然气管网系统则由陕京一线、陕京二线、陕京三线和港清复线,以及多项陕京天然气管网应急工程等组成,共设有5座压气站、6座储气库和29个站库。陕京输气系统气源主要来自塔里木、长庆及中亚天然气[2,5]。

陕京二线天然气由永清分输站经天然气双向输送管道输送至J 58集注站,在集注站内经过滤分离、增压后输至井场,注入地下(注气期:每年4月初至10月底);用气旺季(采气期:11月15日至转年3月14日,共120 d)进行采气,注采井采出的天然气经脱水、脱烃及脱硫处理后通过天然气双向输送管道返输至永清分输站,进陕京二线或永京管道。

1.2 达容达产情况

该库于2010年12月投产,已运行10个注采周期,共有5口注采井投入运行,截至2020年6月24日累计注气11.69×108m3,累计采气10.42×108m3,累计产油11.05×104t,累计产水4.4×104m3。最大注气242.29×104m3/d,最大采气236.82×104m3/d,呈现流体多相混出特点。实际运行的库容量与工作气量及设计尚存一定差距,实际运行库容最高仅为7.35×108m3(设计库容7.4×108m3),实际运行工作气量最高仅为1.44×108m3(设计工作气量3.0×108m3),反映为库基本达容未达产运行状态。

2 主要影响因素

2.1 原始气藏中硫化氢气体含量较高

据Y 22气藏老井试采中流体取样监测数据,天然气相对密度平均为0.68左右,甲烷(C1)体积分数大于80%,含硫化氢,气藏原始硫化氢质量浓度为570~1 300 mg/m3[2-4]。在注采运行中,采用美国生产的丹尼尔色谱分析仪进行入库原料气组分检测,其中甲烷体积分数为94.378 4%,不含硫化氢(上游输来的天然气已净化处理),为干气,满足GB 17820-2018标准[6]。然而,采出气由于地层原始湿气与注入干气发生的平衡期(注气期和采气期以外时段)混合效应,不同阶段采出的天然气中则不同程度含有硫化氢气体。

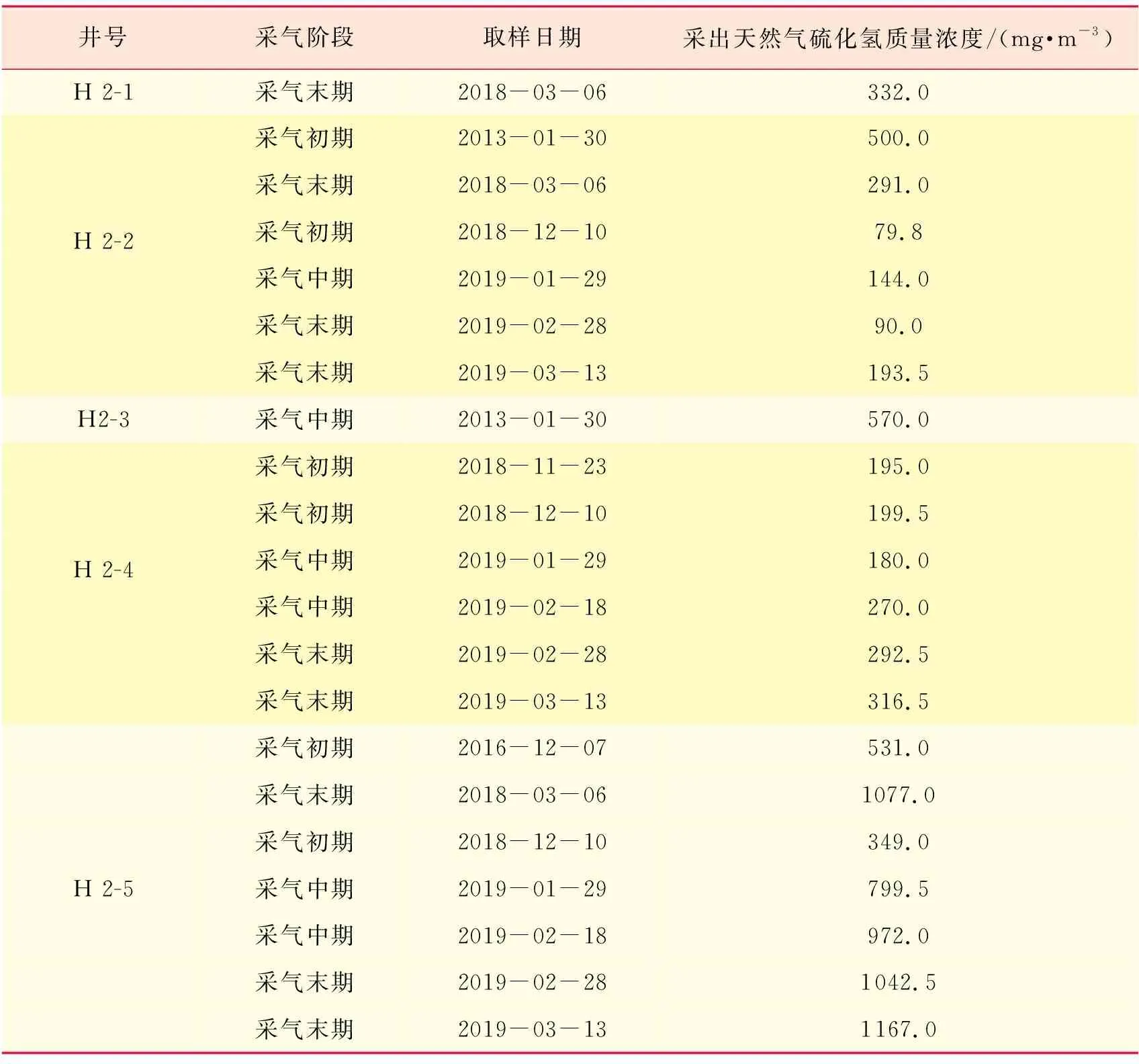

2.1.1 注采井采出气硫化氢含量

据注采井采出天然气样品数据分析,证实该潜山气藏不同构造部位储集层采出天然气中仍富存硫化氢气体,如注采井H 2-5井在采气末期天然气中硫化氢质量浓度为1 100 mg/m3(表1),总体反映为地层富含硫化氢型气藏特征[2-3]。注采井采出气若不脱硫,则均不能满足GB 17820-2018标准,对该库达产造成影响。

表1 Y 22储气库注采井采气期天然气中硫化氢质量浓度mg/m3

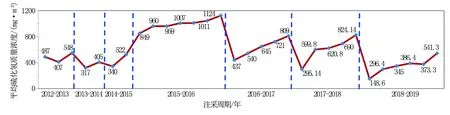

2.1.2 多周期采出混合气硫化氢变化特点

按照GB/T 13609-2017标准要求,通过对库脱硫塔前各注采井采出混合气样分析,反映出采出混合气硫化氢质量浓度由历史最高的1 124 mg/m3降至目前的541.3 mg/m3(均为入脱硫塔前未进行脱硫的源自单井产出的混合气体监测数据)。但是,多周期监测数据证实地层中仍富存硫化氢气体。单周期采气运行时,表现为采出气体中硫化氢含量呈现上升趋势,即初期(干气含量高)低、末期(地层原始湿气比例高)高。而多周期采气运行时,硫化氢含量受多周期地层原始湿气与注入气置换效应作用的影响而呈现下降趋势。其中, 2015-2016年因受邻井作业影响(未注气只采气),采出气为原始地层气,整个周期内硫化氢含量均处于高位值[2-3](图1)。

图1 Y 22储气库入塔前混合气多周期运行中平均硫化氢质量浓度变化趋势

2.2 脱硫工艺装填方式尚存不足

Y 22储气库共有两套脱硫塔装置,每套塔分为2组,共计8塔,组与组之间只能并联运行,每组内2塔可串可并。在采气期依据采气量,通过脱硫塔内装填氧化铁脱硫剂的笼统装填方式,实现常温下氧化铁与采出天然气中的硫化氢气体化学反应,完成采出天然气脱硫。但是 Y 22储气库为含油凝析气藏,从凝析气藏中采出的天然气首先经过三相分离器后达到分离气体中游离的凝析油及水,在经分离后还会残留一部分的水与凝析油,这部分油水混合物进入后续脱硫工艺流程势必会对脱硫剂产生污染,容易造成脱硫剂的板结或泥化(图2),降低了脱硫剂的使用寿命,而使脱硫剂的使用周期严重缩短[2-3],制约库达产运行。

图2 Y 22储气库脱硫剂反应后的形态

2.3 注采循环轮次及采气强度不足

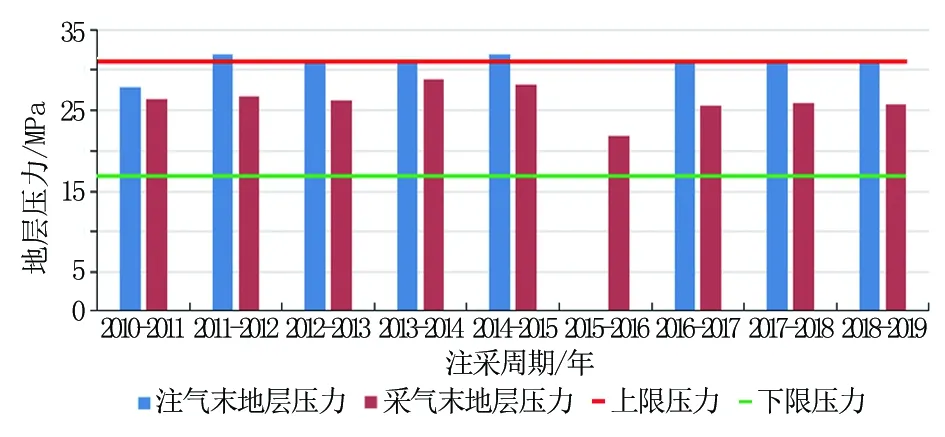

本库设计运行地层压力区间为17~31.35 MPa,多周期运行中,在运行初期的2010-2011年注采周期,注气末和采气末地层压力值均居中,偏离储气库设计上、下限地层压力值明显,注采气强度不足,为摸索运行阶段。之后注采周期注气末地层压力均达上限压力(图3),2019年库注气末平衡期静压测试值平均为32.85 MPa。但是,2015-2016年注采周期受邻井井下作业影响未实施注气,而只采气,注采轮次不足,地层出现阶段亏空,反映出注采不平衡特点(图3)。

采气强度不足,主要表现为库多周期采气运行末期地层压力均未达到库原始设计下限压力,实测库静压值均在20.0 MPa以上(图3),即使在2015-2016年注采周期未注气强采气末期,静压测试值也高达22.80 MPa,均高于库设计下限压力值17.0 MPa。总体揭示出该库采气强度不足,致使工作气量受限,达产进程缓慢。

图3 Y 22储气库多周期运行注/采气末地层压力柱状图

2.4 注采井网控制程度低

据该库注采井不同采气阶段气体样品化验结果得知,气库西部H 2-1-H 2-4井采出天然气中硫化氢质量浓度平均值为90~570 mg/m3,而东部H 2-5井天然气中硫化氢质量浓度则较高,平均值为848.2 8 mg/m3,其中,2017-2018年注采周期、2018-2019年注采周期采气末期天然气中硫化氢质量浓度为1 077~1 167 mg/m3(表2),均高于西部H 2-1-H 2-4井,H 2-5井采出天然气更接近原始地层流体,表明气库东部井控程度不足。

另据Y 22储气库注采井多周期运行油气比及产油量数据统计,东部H 2-5井油气比值变化规律较西部H 2-1-H 2-4井略有不同,以采出气藏原始地层流体为主,产出凝析油量多(图4a),油气比较高(图4b)。反映东部注入的干气置换地层湿气效果整体仍较差,置换效率低,证实该库东部井网控制程度低,注采井网尚不完善,已制约库高效运行。

表2 Y 22储气库单井采出气硫化氢质量浓度

2.5 局部底水锥进造成注采井水淹停产

Y 22储气库主要生产层位为奥陶系峰峰组与上马家沟组,岩性由白云岩和灰岩构成,储集层埋深约2 860 m。储集空间有构造缝、溶洞、晶间孔等,以构造微细裂缝和孔隙发育为主。原始油气界面为3 190 m,油水界面为3 240 m[2-4]。由于Y 22气藏碳酸盐岩储集层裂缝发育,具有非均质性强及底水块状气藏特点,油水关系复杂。同时,受多周期高低压交变载荷交互循环式注气采气,注采井井筒内发生流体“大吞大吐”式进出双向流动特点,采气期单井存在底水锥进水淹风险[3-4,7],底水侵入气藏后地层水水侵量占据主要部分孔隙空间,可动含气孔隙体积大幅减小。如Y 22储气库注采井H 2-1井因底水锥进而发生水淹后出现“能注气不能采气”水淹停采问题。

H 2-1井于2010 年投产,2010-2015年采气期产凝析水,整体运行状况较好。但2015-2016年注采周期的采气末期产地层水,产水量由初期的平均5.6 m3/d上升到后期的56 m3/d。于2016年3月调峰结束实测井底压力时井筒未积液,反映井筒状态良好[3-4]。2016年4月H 2-1井开井注气,全年阶段注气5 837×104m3,地层压力由注气前的22.89 MPa上涨至31.02 MPa,测压仍未发现井筒积液。

2016年12月27日,在Y 22储气库阶段采气4 381×104m3、地层压力下降1.9 MPa 情况下,该井开井后未自喷连续生产,测试井筒液面为819 m,尝试多次开井无效,井筒流体取样化验证实井筒积液为地层水(矿化度达27 260 mg/L)[3-4],地层水锥进造成本井整个采气期未生产,使库达产运行效率降低。

图4 Y 22储气库注采井多周期运行产油量及油气比变化图

3 工艺技术改进对策

3.1 加密动态监测

为避免Y 22储气库注采运行过程中底水影响,并及时掌握库地下压力参数变化和不同采气阶段流体性质,加密库动态监测则是重要有效手段。主要包括储气库常规运行参数的实时监测、地层压力监测(含油气水界面监测)和流体性质监测。

3.1.1 常规运行参数实时监测

储气库主要监测的运行参数有:注气期注采井压力温度监测,包括注气量,压缩机出口压力、温度,井口油压、套压、温度等数据;采气期注采井压力温度监测,包括产气、油、水量,井口油压、套压、温度等数据[8]。通过实时监测常态化的动态参数数据,及时掌握储气库完整注采周期内不同阶段运行状况。

3.1.2 地层压力监测

由于Y 22储气库尚无压力监测井,为及时掌握地下压力参数变化,开展库注采井实时压力监测跟踪研究,以实现整个库安全正常生产的压力监控。分别在注气期、采气期、平衡期采取生产测井方式进行地层压力(静压、流压)测试,主要采用进口CAN 2000型双存储式防硫电子压力计及防硫钢丝组合设备进行专业测试。依据5口注采井实测地层压力数据,推算Y 22储气库“大吞大吐”注采运行中地层压力超压或欠压状态,并依据实测井筒不同流体相态的压力梯度和温度梯度折算油气水界面位置,是解决库注采不平衡和采气强度不足并预防水侵水锥问题的重要途径之一,有效保障该库良性注采循环。

3.1.3 流体性质监测

对Y 22含硫化氢储气库流体性质的监测,关键在于对井流物中硫化氢含量是否超标的监测。在采气期不同阶段,主要从脱硫前后的外输气和外输液样品的实验室分析化验研究入手,重点对脱硫后气体和液体组分中硫化氢的浓度是否超标进行综合对比分析,一旦超标应及时调整库注采井采气量和脱硫塔内脱硫药剂量指标[6],为含硫化氢储气库采出气和采出液安全外输提供数据支撑。同时,采出液中水相流体性质的监测可针对性地判断底水活动性并预防水侵水锥现象发生。流体性质监测数据对于分析采气期不同阶段库内流体的分布和移动规律具有一定参考意义。

3.2 优化脱硫工艺装填方式

脱硫工艺过程中的脱硫剂板结和泥化问题,已严重制约采出混合天然气量外输达标。创新研究和应用一种新的干法脱硫装填技术,即“惰性瓷球+活性炭+脱硫剂”分层装填方式(表3),彻底终止了以往单装氧化铁脱硫剂的笼统装填方式。在脱硫塔塔顶、塔底通过铺垫瓷球,不仅起到支撑药剂骨架的作用,还能有效防止塔内药剂遭受气量波动急剧偏流而导致反应不充分的问题。活性炭因具有高丰度的孔隙结构和优良的吸附性能,且不与脱硫剂发生反应,故选取与脱硫剂粒径(直径为4~6 mm)相当的活性炭,在塔内采用分层铺垫的形式,可达到脱除天然气中液相油水的目的,并有效解决板结的问题,实现脱硫剂充分脱硫。脱硫剂实际平均硫容由不足10%(未用活性炭)上涨到20%(用活性炭),满足GB 17820-2018标准,脱硫效果显著[2-3]。该装填方式主要填充参数如下:(1)瓷球铺垫于塔顶部与塔底部,用量为1∶2;(2)活性炭与脱硫剂呈现交替装填,用量为1∶4;(3)累计装填物高度达到9 694 mm。具体数据见表3。

3.3 完善注采井网以提高井控程度

在Y 22储气库初设方案指标分析基础上,针对该库基本达容不达产及气藏东部采气末期天然气中硫化氢含量较高的运行现状,根据Y 22潜山气藏特征,按照建库注采气井均匀部署、一套层系建设的原则,建议在气藏东部构造中高部位补充新钻井2口,结合历史动态运行和试井资料,预估单井产气42×104m3/d,工作气量约1×108m3。调整原则:(1)优选有效储集层相对发育的层位和区域布井,保证钻井成功率;(2)考虑单井控制库容量及完钻井空间展布,井距控制在250~300 m;(3)新钻井为定向井,设计井深3 050 m左右,避水高度120~140 m;(4)新井投产先采气后注气。通过完善井网控制程度,提高该库工作气量和原始地层湿气硫化氢置换率,推动库运行效率提升。

表3 塔内填充物情况

3.4 底水水淹方案优化

3.4.1 出水特征及水体活跃性

通过对Y 22气藏整体生产中的动态资料剖析,获知气藏底水整体活动性小,呈现局部水体较活跃特征。据生产动态数据分析,Y 22气藏试采期间地层压力由31.35 MPa降至26.70 MPa,在压降达4.65 MPa的情况下,气藏整体并未发生底水沿高角度裂缝系统上窜,表明底水整体活动性小。该气藏改建储气库后,两口试采井生产井段(分别为3 081~3 187 m、3 019~3 173 m)均接近气藏原始气液界面(3 190 m),试采中产水量一直较小,且随地层压力降低产水量未有明显增加趋势,仅H 2-1井于2016年冬季采气期开井就水淹停产,反映出局部区域底水较活跃[3-4]。

3.4.2 零背压放喷排液

为满足冬季Y 22储气库保供调峰需求,采取“零背压放喷排液”的方式[3-4],实现水淹井正常开井生产。在采气初期,优先开H 2-1井,现场通过利用较高地层压力,采用“地面系统零背压放喷排液”的方式,促进H 2-1井井底积液排出。在2017年11月采气运行中,井口油压由开井初期的24.4 MPa快速下降至1.3 MPa后,缓慢上涨至19.1 MPa,8 d内累产液1 091 m3,产气能力恢复到22.6×104m3/d,采气能力被激活。采气期该井阶段采气3 198×104m3,成功恢复了工作气量[3-4]。

3.5 配注配产运行方案建议

3.5.1 运行方案依据

受储气库季节应急调峰属性影响[9-11],配注配产本着遵循上级指令原则灵活配置于各注采井。注采期间,主要依据单井的构造位置、生产层位试井资料(物性参数、无阻流量、流体运移半径等)、注采剖面测试结论的差异性[12-14],并充分结合以往各注采井多周期注采数据、采出天然气中硫化氢质量浓度及井筒压力及气水界面情况,进行差异性配注配产(如高注低采、低注高采、全注全采)现有各注采井注采气量。关于采气期采出液的问题,应加强不同采气阶段单井液量计量和脱硫[15-16]。为预防采气期不同阶段水侵、水锥发生,应提前编制防底水影响采气预案,主要依据单井最大携液量指标、实际单井采出水量的大小和相关取样化验,并结合井筒压力梯度变化进行合理调配单井产量,实现科学配产与生产运行。此外,应加快完善注采井网中新井位参数研究与钻完井投产步伐,以尽快推动库达容达产高效运行。

3.5.2 提高运行开井率及时率

储气库注采井及闲置井作业、注气压缩机设备维护保养应尽量安排在平衡期,以提高库运行开井率及时率。特别强化采气期前采气流程维护与采气设备保养,依据配产指标,配足脱硫药剂量,做到脱硫工艺装填方式与两套脱硫塔装置切换运行协调及时,缩短脱硫药剂更换周期,实现所有注采井采气过程中采出气外输达标。一旦有应急调峰需求,应充分考虑上调采气量生产过程中底水水侵水锥影响,加密单井采出液计量,产水量计算,采气期流压流温监测、水性质分析等,尽力保证库运行开井率100%,注采满时率。

4 结 论

通过对Y 22含硫化氢地下储气库多周期注采运行动态跟踪分析,认为该库达容达产运行主要影响因素包括:

(1)受原始气藏中硫化氢气体含量较高先天条件影响,该库虽已经历10个注采周期运行,但是采气末期采出天然气中硫化氢质量浓度仍然较高,尤其是在该气藏东部采出天然气中硫化氢质量浓度超过1 000 mg/m3,严重制约采出气外输达标,是达产缓慢的根本影响因素。

(2)配套的脱硫工艺装填方式缺陷也是制约库达产运行影响因素之一。

(3)注采循环轮次及采气强度不足。

(4)注采井网不完善,控制程度低。

(5)局部底水锥进造成注采井水淹停产。

针对上述影响因素,提出针对加密动态监测、优化脱硫工艺装填方式、完善注采井网、“零背压放喷排液”的方式恢复水淹井产能以及配产配注方案相关建议,以尽快推动该库实现达容达产高效运行。