硫醇甲基锡锡原料制备工艺探索和实践

罗江波

(云南锡业锡化工材料有限责任公司,云南 红河 661400)

硫醇甲基锡是聚氯乙烯热加工过程中的一种高效热稳定剂,其稳定性、透明性、用量、兼用型等获得了市场广泛的认可[1]。硫醇甲基锡是云南锡业锡化工材料有限责任公司的主要产品。随着硫醇甲基锡产销量的稳步提升,如何进一步降低能耗、提高生产效率、降低劳动强度是目前面临的难题。调查发现,硫醇甲基锡锡原料制备工序存在劳动强度大、电耗高、直收率低等问题。为此对硫醇甲基锡锡原料制备工艺进行改进。

1 原制备锡原料存在问题

1.1 劳动强度大

锡锭经熔锡锅高温熔化注入水中冷却成型,成型过程中带入大量水,经真空滤水,用烤箱烘烤干燥水份。所有过程中物料的搬运均是人力搬运、转移,劳动强度非常大。

1.2 水份极不稳定

原有锡原料制备在烘烤过程中,存在上下层烘烤不均匀的情况,不仅会影响后续生产的收率,而且后续生产要求严禁水份进入,否则会产生毒害性物质三甲基氯化物。烘烤后锡原料仍然含有少量的水份。

1.3 烘干过程能耗大

锡原料制备时的能耗主要由两部分组成,一是锡锭的熔化,二是物料的烘干[2]。据统计,生产一吨锡原料电耗约为50kWh。

1.4 部分锡粉被氧化

锡粉在烘烤过程中,存在受热不均匀的情况,使部分锡粉被氧化,导致烷基化反应引发过程缓慢,收率下降等。

2 原料生产工艺的选择和对比

2.1 锡锭经熔锡锅熔化后直接流入反应釜中[3]

在每个锡化合成釜旁边增加一个小型熔锡锅,锡锭在熔锡锅里高温融化后直接流入反应釜中。该生产工艺与原有锡原料制备相比,减少了烘烤过程,相比能耗低,锡原料不存在与水接触;车间整个生产区域空间位置紧凑,难以安装,且厂区要求设备设施防爆,增加设备会增加危险性;生产率低,只适合小规模生产流程,难以满足大产量的需求。

2.2 采用刨床制备锡原料

刨刀对锡锭进行刨削。该生产工艺能耗低,锡原料不存在与水接触,不需要进行烘烤;刨出的锡原料形态不一,影响后续工序反应;生产率低下,只适合小规模生产流程,难以满足大产量需求。

2.3 采用模具成型制备锡原料

锡锭经融化后,浇入指定模具中冷却成型。该生产工艺与原有锡原料制备相比不与水分接触,不需要进行烘烤;锡原料形态均匀一致,有利于后续烷基化反应;能满足大规模生产需求。

通过对锡原料制备的不同生产工艺进行对比可见,采用熔锡浇铸成型制备锡原料具有容易实现,且能满足大规模产量的需求。

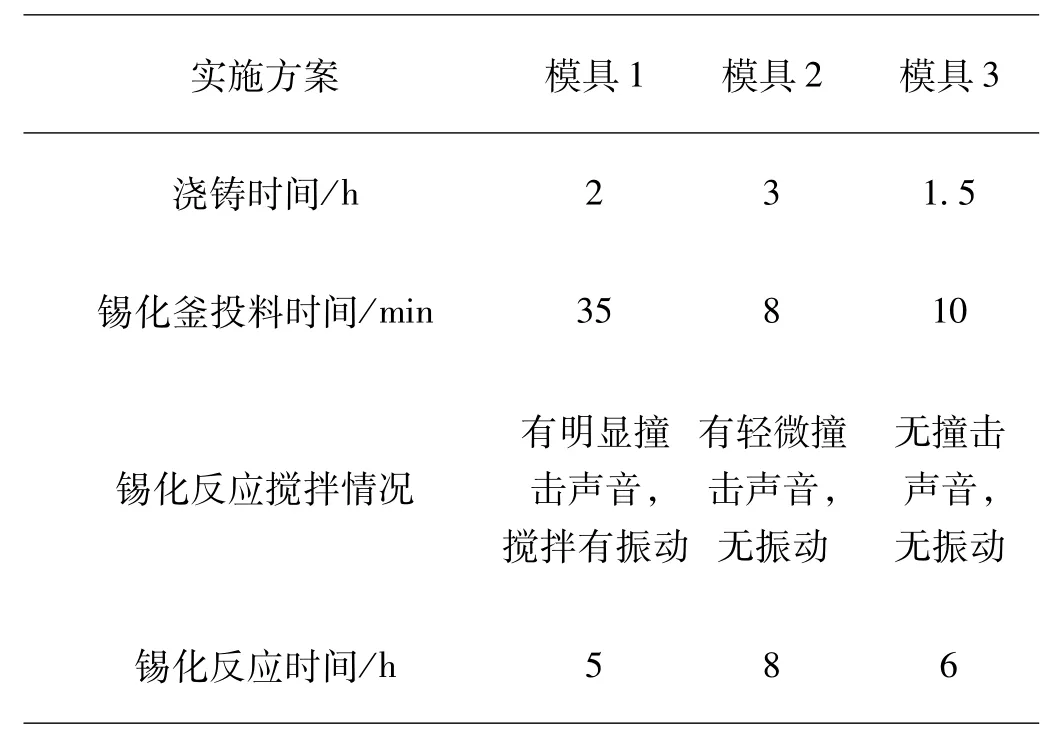

3 锡浇铸模具的选择对比

采用成型模具1、模具2、模具3制备锡原料,将每种形态的锡浇铸为重量20g/件,分别抽取了3条产能相近的生产线,分别用不同形态的锡原料同时进行烷基化反应,分析其不同形态对烷基化反应的影响,通过实验性生产对比,结果如表1所示。

表1 不同形态原料生产情况对比表

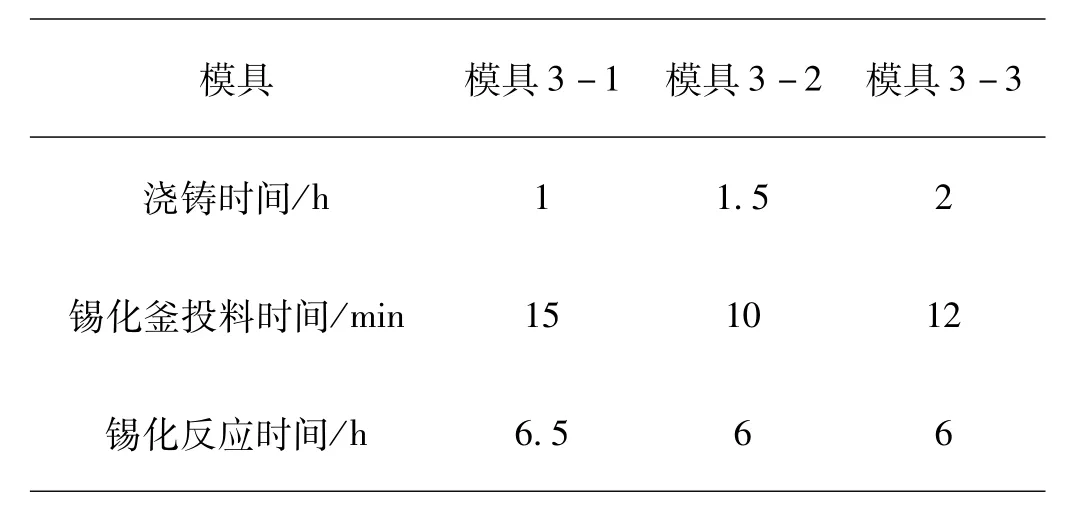

4 模具3规格尺寸选择对比

用不同锡半球模具制作成模具3-1、模具3-2和模具3-3的三种规格尺寸。分别用不同形态的锡原料同时进行反应。验证结果如表2所示。

表2 模具3规格尺寸生产对比表

由表1看出,选择模具3对锡化反应最有利。

通过以上对比验证,模具3-2制备的锡原料完全能满足锡化反应的生产工艺要求,且效果最佳。

5 锡原料模具3-2浇铸设备的选择和配置

按锡化工序实际生产情况,锡原料模具3-2浇铸设备生产能力为0.2t/h。计算出需要的锡原料模具3-2浇铸机数量为2台。

配置主要工艺分为熔化和浇铸成型、冷却定型,然后根据生产需要进行称量装袋即可。

6 新工艺生产锡原料实践

6.1 人员方面

劳动强度降低,不需要人工进行捞锡和搬锡,具备降低人员配备的空间。

6.2 设备配置方面

新工艺生产锡原料具有体积小,与原有的生产设备相比较,减少了水循环工艺设备、真空滤水设备和真空干燥设备,节约生产场地面积。

6.3 水份含量方面

由于新工艺生产锡原料不使用水,锡原料更干燥,水份含量为零,取消了水分的分析化验环节。

7 结语

通过对硫醇甲基锡锡原料制备工艺的探索和实践,锡化反应采用新工艺生产锡原料后,锡化釜磨损更轻、反应更平缓,提高了锡的直收率,降低了劳动强度;避免原锡原料制备工艺造成水份进入烷基化反应体系中和锡原料氧化对产品质量的影响;减少了三甲基氯化物的生成量,使产品中的有毒物质含量大幅度降低,产品的稳定性得到了提升;能耗明显下降,为甲基锡的提质提级、节能降耗打下了坚实的基础。