细长电动机轴加工中数控车床设备的技术改进

■中国万达石油装备 (山东青岛 257000) 刘华三 刘建军

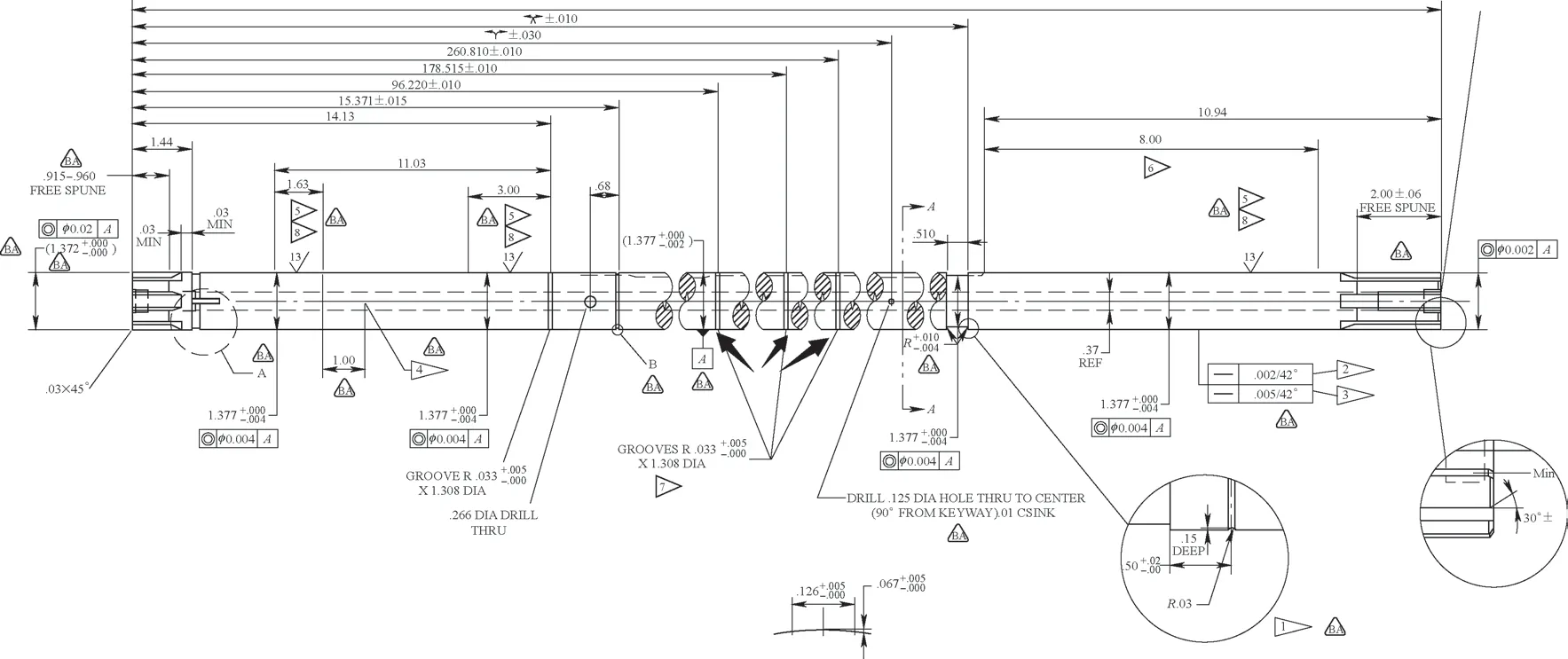

我公司常年承揽细长电动机轴(见图1)的加工业务,为响应集团号召,我们不断研究工艺方案,总结加工经验,完善加工技术,从而大幅提升了产品质量,提高了生产效率。

根据客户要求,图1中电动机轴中间需要有圆弧槽的加工。现有加工设备是数控车床,数控系统为日本发那科,在国内较为先进,但该设备行程较短,无法对电动机轴中间圆弧槽进行加工,针对这个难题,对现有设备进行了认真分析考证后,对尾座进行了技术改进。

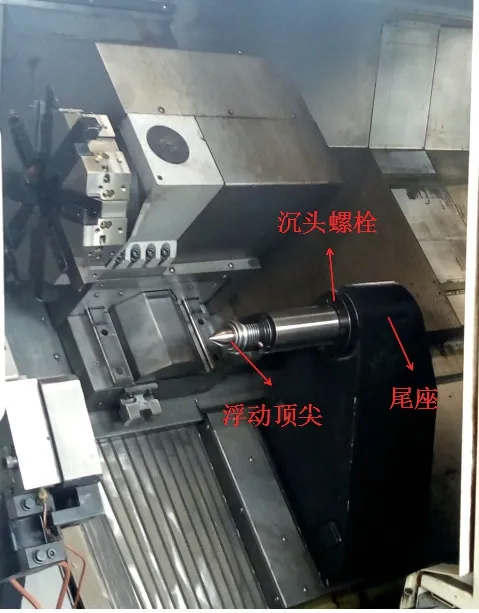

如图2所示,该尾座套筒安装一个浮动顶尖,通过6个沉头螺栓固定。安装浮动顶尖作用主要有2个:①通过中心孔,可以顶住长轴的另一端,起到支撑固定的作用。②通过配重,可以利用浮动顶尖加工偏心轴。另外,可以利用该顶尖调整设备的各项精度,如卡盘中心、导轨平行度及刀架直线度等。

对现有设备认真分析考证后,对尾座进行了技术改进,改进过程为:①松开紧固的6个沉头螺栓。②从尾座背面将浮动顶尖整个从套筒中敲出,由于是过盈配合,需稍用力。③加工一个圆环尼龙套,塞入套筒内。

编制的加工程序为:

图1 电动机轴

图2 数控车床尾座

O8888

G99 G80

M77

M79

G04 X0

M04 S300

T0202

M08

G00 Z-335.15

G01 X37. F10

G01 X35.5 F0.5

G01 X33.22 F0.04

X35.5 F0.5

W0.20

G01 X33.6 F0.03

G02 X33.22 Z-335.15 R0.81 F0.1

G01 X35. F0.2

G00 X250

M09

S500

M05

M78

M30

电动机轴加工过程为:①首先在划线平台上划线,标出电动机轴各圆弧槽的位置。②编程,精确计算切削深度及加工位置,原则上,中心架闭合后,在靠近卡盘处进行加工。③将电动机轴整个穿过套筒内孔,对线对刀后,将卡盘和中心架先后夹紧。④程序启动,开始加工。⑤加工完成,松开卡盘和中心架,将电动机轴向前拖拽,加工下一个位置。

经检验,各圆弧槽位置精度与尺寸精度均在公差范围内,符合图样要求,交付客户后,得到客户的好评。此数控车床的技术改进,拓宽了电动机轴加工的业务范围,增加了市场的主动性和能动性,把电动机轴的加工提升到一个崭新的高度,为市场的重新定位打下了坚实基础。