落料模与线切割加工创新优化

■陕西重型汽车有限公司 (陕西西安 710200) 薛永科 赵向兵 段 鑫 杨 浩

由于冷冲压加工的零件形状、尺寸、精度要求、批量大小及原材料性能的不同,其冲压方法有多种,但概括起来可分为两大类:一类是分离工序,另一类是变形工序。分离工序是使板料沿一定的轮廓线分离从而制出零件,落料就属于分离工序。

1. 利用新结构、新工艺提高加工效率

以前复杂曲线平面制件的落料模,因其凹模有空刀,厚度尺寸大,顶出器是台阶式的,凹模刃口周边经常会出现多处很小的圆弧(一方面因无合适直径和长度的数铣刀具,只能线切割;另一方面数铣小圆弧时让刀现象比较严重,后期需要钳修),而且空刀深度大,内部顶出器挂台难加工,凹模中间材料机加工后成为废料,线切割速度极慢,模具钢材料浪费很大,生产效率低、周期长,接刀加工和钳修的质量很难控制。

图1 新结构落料模

针对这种现象,从设计和工艺两方面进行技术创新,凹模、顶出器均设计为通体结构,这样既可以使二者厚度、尺寸减小,又不会增加工作强度,很容易进行线切割加工。顶出器上面的小垫板外形比凹模刃口单边大4m m,凹模上的垫板内形保证与小垫板滑配。工艺上设置凹模线切割工艺孔,将凹模中间切掉的材料用作顶出器,节约材料和机加工费用,且确保了线切割超程加工找正的准确性,大幅降低了中小型落料模具的生产制造成本,提高了生产效率,同时降低了机加工难度,避免了数铣无法加工小圆弧的难题。该模具的结构设计如图1所示,相关零件参数见表1。

小垫板3利用产品制件图样对周圈单边偏置4mm后进行数控激光切割、线切割和等离子切割。垫板6由于长度的缘故,线切割加工超程,在模具中心坐标点窝钻铰加工,穿丝找正工艺孔后按工艺要求平移接刀,线切割内型时保证技术要求——单边大5mm,与小垫板单边1mm间隙。将凹模线切割掉的内型材料Cr12MoV用做推件器5,线切割掉的内型无需再磨,推件器图样要求厚度与凹模相差0.5mm,为此将凹模在真空淬火后两面磨掉1mm。

表1 新结构落料模各零件参数

2. 利用数模导图的两种优化方法

以前数控线切割、数控等离子切割、气割、数控激光切割和数控水刀加工用AutoCAD电子版图形文件,大部分需要用CAXA/AutoCAD软件一点一线地进行绘制,然后设置割入点或切入点,最后间隙编程进行相应的数控加工。对于复杂图形,现场手工绘图效率低、问题多,出错风险高,工作强度和压力大,导致生产效率低、质量问题多。对于复杂工装模具、汽车件,企业目前三维主流软件是UG和CATIA,可用三维通用格式STEP进行数模转换,利用软件导图功能来寻求精确、高效的解决途径。针对目前冷冲压模具设计和数控加工,我司使用主流软件UG。

1)对U G 数模进行优化设置,导出理想凸、凹模,顶出器和压料芯等的线切割用图。具体步骤为:对要导图的数模进行单独显示→移除参数→设置为工作层→关闭其他图层→点击文件菜单→选择导出→2D exchange→选择模型数据(在模型数据窗口下的第一个导出选项框里选择对象,在模型数据窗口下的第二个导出选项框里选择视图)→旋转数模利用F8调整,确保UG左下角xyz坐标系的方位正确→在下拉选项框里选择合适的投影视图→选择确定或应用→保存数模。最后在存放数模的地方就会找到按时间更新的二维导出图,打开后对局部不用的孔位进行删除。如果要免除最后编辑,可以提前利用同步建模功能进行数模调整和局部余量设置。利用AutoCAD软件中的PE、M、J命令,形成数控机床能够应用的连续闭合图形,对导出AutoCAD图样的圆弧曲线部位进行局部删除或重画,即可导入线切割机床进行现场加工。

2)数控线切割机床对于利用软件导图功能直接导出的.dxf格式的文件,如果复杂二维样条曲线的局部不识别而出现断点现象,可以另辟蹊径,将小于最小半径的假想刀具设置为数铣刀具,充分利用UG二维线框数铣编程加工,生成刀位源文件后直接导出.dxf线切割用文件格式,解决了线切割加工的棘手难题。

3. 链轮齿轮类零件线切割用装夹定位环的创新应用

以前线切割必须保证留有足够的装夹余量,如果切割内型,还必须保证周边均留有余量。对于没有留装夹余量的工件,必须用二级板进行装夹,不论是留装夹余量,还是用二级板(批量加工需要批量使用二级板),不是浪费原材料,就是增加切割厚度,导致制造成本加大或切割效率降低。

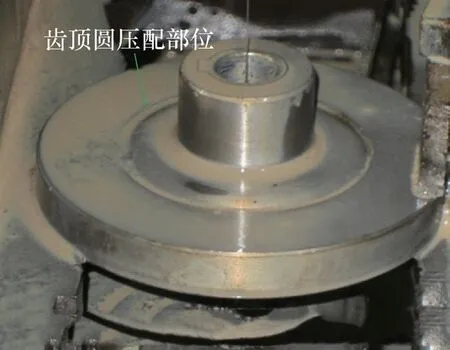

通过大胆创新开发试制,链轮、齿轮类零件在外径无留量且不增加二级板切割厚度的情况下,只使用一件线切割装夹定位环,就成功实现了保质、保量且高效地进行链轮、齿轮类零件的批量数控线切割加工。链轮外径尺寸统一,加工一致,与带有线切割穿丝定位孔的装夹定位环内径保证压配,以中心内孔穿丝找正,线切割加工好内孔和键槽后,统一从装夹定位环的定位孔穿丝,根据链轮外齿形设置相同的切入点,进行批量数控线切割加工。链轮产品结构如图2所示。

图2 链轮产品结构

链轮及定位环的创新应用情况如图3、图4、图5所示。图3是利用一个线切割装夹定位环装好工件后,从工件中心工艺孔分中找正,批量线切割链轮内孔和键槽的实物图。图4是利用一个线切割装夹定位环批量加工的链轮周圈齿形图,不拆卸工件让钼丝回到中心定位后抽丝,再从装夹定位环上的工艺穿丝孔穿丝找正中心,然后进行链轮外齿形的线切割加工,批量加工时保证每件的线切割切入点相同。图5是利用线切割装夹定位环批量加工链轮的部分产品展示。

图3 链轮内孔和键槽

图4 链轮周圈齿形

图5 链轮毛坯和线切割加工后的产品

4. 结语

通过对复杂曲线平面制件落料模的结构创新和线切割加工用图导出方法的优化,大幅降低了中小型落料模具的生产制造成本,提高了生产效率,同时降低了机加工难度,解决了数铣无法加工小圆弧的难题,确保了落料模冲裁加工的整体产品质量。针对链轮、齿轮等形状制件的批量加工,通过对其进行线切割装夹定位的创新,在保证数控线切割加工质量的同时,提高了线切割装夹加工的效率。这些创新优化达到了提质降本增效的目的,推广实施可以带来经济和社会效益。