低温氨水泵不锈钢细长轴车削加工

■四川省攀枝花攀钢工程技术有限公司 (四川攀枝花 617000) 周德华

修建分公司机动工程处机加作业区主要承接攀钢钒公司主体厂矿加工件的任务。加工件比较零星、复杂且多元化,一般都不是大批量的生产加工,各式各样的加工件皆有,炼铁厂煤化区域氨水泵的泵轴就是其中之一。由于氨水具有腐蚀性,所以此泵轴材料选用了316L不锈钢来延长其使用寿命,长度达到1 220mm。通常长度与直径之比L/D >2 5时,该轴称为细长轴。因为是在卧式车床上进行切削加工,要充分考虑卧式车床是否能达到加工精度,加工好的不锈钢细长轴同轴度、圆跳动能否达到要求,在泵体内运转时间能否达到生产检修周期。

图1 细长轴结构

1. 车削过程难点分析

1)细长轴(见图1)在车床上旋转时,在离心力及重力的作用下,容易弯曲、振动,刚性差。

2)工件受切削力的作用会产生弯曲变形,跟刀架使用不当工件会产生锥度、菱形、腰鼓形、多边形和竹节形等问题,导致达不到工件的精度要求。

3)在切削过程中受热也会产生变形,特别是不锈钢材料导热性差、塑性大、韧性高,相应的切削力与切削热也大,形成了另一个加工难点。

4)由于不锈钢导热率低,车刀容易磨损,粘附性强,车削时切屑在刀尖上容易产生积屑瘤,工件不易获得很好的表面粗糙度,所以在刀具的选择上要充分考虑。

2. 解决方案

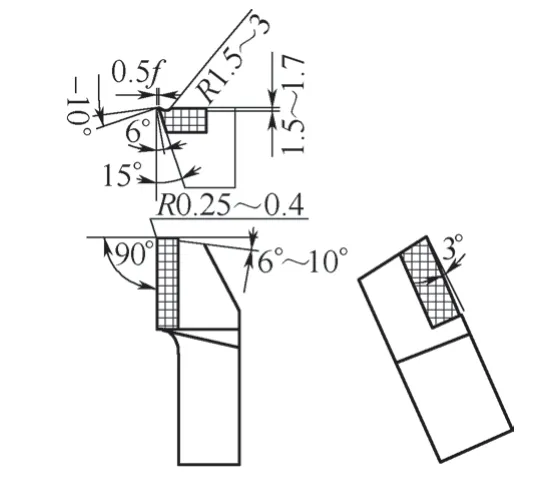

(1)刀具 选用Y G532、YG813硬质合金材料,加工不锈钢时,刀具切削部分的几何形状,从前角、后角及卷屑槽型来考虑。为了排屑顺利,应磨有半径1.5~3mm的断屑槽,前角选择15°~20°最合适。从切削热的产生和散热方面来说,增大前角可减小切削热的产生,切削温度不会太高。初加工时对切削刀具切削刃口强度要求高,应取较小的后角。半精加工时,刀具磨损主要发生在切削刃和后角上,其后角取6°~8°最合适。精加工时,应采用大刃倾角,刃倾角的大小和方向确定了流屑的方向。为了控制积屑瘤的产生,需提高零件表面的质量,刃倾角取3°~5°为宜。外圆刀结构如图2所示。

图2 外圆刀结构

对刀杆材料的要求:加工不锈钢时,由于切削力过大,刀杆需有足够的强度和刚性,以免在切削过程中发生振颤,采用调质处理过的45钢即可。三角形螺纹车刀和切槽刀都选用粉末冶金材料,含钴高速钢或含铝超硬高速钢,用于低速车削。排屑槽半径最好选择4~6mm,宽度2mm,这样排屑更顺畅,阻力更小。螺纹刀要使用螺纹样板,一边刃磨,一边检验,达到60°角。

(2)合理采用中心架和三爪跟刀架 当中心架支撑在工件的中间位置时,L/D值减少一半,工件的刚性就提高几倍。将跟刀架固定在大拖板上,可以跟随车刀移动,抵消径向切削力,增加工件的刚度,减少变形,从而提高细长轴的形状精度并减小表面粗糙度值。一般来说,跟刀架是2只爪,实际使用过程中,工件本身有一个向下的重力,导致工件不可避免地弯曲。因此车削时,工件往往因离心力瞬间离开和接触支撑爪而产生振动。如果采用3只支撑爪的跟刀架支撑工件,车刀存在顶力,使工件上下、左右都不能移动,车削过程就很稳定,不容易产生振动,使用效果优于2只支撑爪的跟刀架。在中心架和跟刀架的支撑爪松紧调节上要适当,太松起不到刚性的作用,太紧则影响工件的形状精度,车出的工件会呈“竹节形”,车削过程中要经常检查支撑爪的松紧程度,进行必要的调整。

(3)切削轴类工件热变形因素的考虑 加工细长轴时,切削液要供给充分,以降低工件温度。由于工件较长,线膨胀系数大,较小的温度变化都能使其受热变形伸长,因此不能采用固定顶尖加工,否则会限制工件受热伸长,造成工件弯曲变形,不能正常车削。采用弹性回转顶尖,当工件伸长时,顶尖自动后退,起到补偿工件热变形伸长的作用。

(4)装夹方法 氨水泵不锈钢细长轴的材料选用316L,由生产方自送,直径60mm。加工过程中为了防止跟刀架与卡盘产生碰触,经过测量计算,坯料的长度要比工件实际长度长350mm左右,从而满足跟刀架的正常使用。本细长轴采用一夹一顶的装夹方法,装夹过程中要考虑重复定位的影响,因此我们准备了3件长度20mm、直径6mm的材质较硬的弹簧钢筋,横向垫放在自定心卡盘的每一个卡爪与工件接触部分之间,装夹接触部分为线接触,可以很好地消除重复定位的负面影响,如图3所示。

图3 装夹示意

3. 工艺安排及车削过程

1)先车削坯料端面,打φ 3m m中心孔。装上跟刀架准备粗车,转速180r/min,吃刀量2mm,进给量0.1mm/r,向卡盘方向车削长45~60mm时,将跟刀架支撑爪与工件已加工表面接触,先装外侧爪,后装上侧爪,再装下侧爪,松紧适中。将坯料分两次车削到工件的最大直径57mm,半精车和精车后,达到图1中的最大直径56mm。在这两次车削过程中,要检测有无大小头,调试尾座来进行控制。

2 ) 将 中 心 架 放 置 于φ57mm、长80mm工件的轴台阶处,也就是分两段加工,这样工件的刚性可以增加几倍。使用中心架时,3个支撑爪的力度要适当,让3个支撑爪与工件已加工表面进行磨合,使支撑爪的接触面光滑整洁,并使用机油进行润滑冷却。

3)把工件直径较小的一头放置在尾座端(也就是工件右旋螺纹端,称为右端),工件直径较大的一端放置在卡盘端(也就是工件左旋螺纹端,称为左端),先右后左进行车削。车削右端时,中心架支撑在工件φ 56mm台阶上;车削左端时,中心架放在右端已粗车完的φ 48mm台阶的最右端,车刀还要装在刀架的右边,这样拖板与中心架经过测量后就不会阻挡,在粗加工、半精车、精车及车削螺纹左右端时,中心架都要在工件的这两处与拖板进行相互换位支撑,保证车削正常进行。

4)使用90°偏刀,将右端每个台阶粗车至实际尺寸之上,留1mm余量后,进行半精车和精车,可用游标卡尺测量。每一个台阶的长度留0.5mm精车余量,可使用钢板尺和深度游标卡尺测量。粗车左端时,将90°反偏刀装在刀架的右边进行反向进给车削,外径留1mm半精车、精车余量,这样重复车削每一个台阶,直到工件所有台阶位置、直径和长度粗车完成。

5)半精车。先半精车任何一端都可以,为了节约时间,不倒换中心架和拖板,直接开始半精车工件的左端。半精车时,转速可提高到240r/min,吃刀量0.6mm 左右,进给量0.1mm/r。把中心架和跟刀架的支撑力度调整到最佳,使车削过程中无颤动现象。这样进行每一个台阶的半精车,留余量0.4mm精车,同时把工件台阶φ 56mm精车到自由公差,然后精车每一个台阶长度尺寸到要求,用深度游标卡尺测量。用同样的车削方法,半精车工件的右端。

6)一般来说,加工细长轴沟槽和螺纹时都应放在半精车和精车之间,目的是为了在精车后工件不再产生振动现象,以免影响工件的同轴度。先将工件右端的螺纹退刀槽和卡簧槽切好,再切工件左端的螺纹退刀槽和空刀槽。为了减小振动,转速设定为70r/min,然后精车两处螺纹公称尺寸到φ40-0.05-0.10mm,安装三角形螺纹车刀。由于螺纹的螺距较小,采用中心架支撑在φ 56mm处,用横向进给法车削工件的两处M40×1.5mm左、右旋螺纹。螺纹尺寸要求:d2=D2=d-0.6 4 9 5 p=40-0.649 5×1.5=39.026(mm),h1=0.5 4 1 3p=0.5 4 1 3×1.5=0.8 1 2(m m),d1=D1=d-1.082 5p=40-1.082 5×1.5=38.376 25(mm)。

7)精车,再一次检查调试中心架的松紧,将整个工件冷却,防止精车后尺寸发生变化。精车刀其他角度不变,将刀尖修磨为R0.1~R0.2mm的圆弧角,转速提高到320r/min,进给量0.05mm/r,这样可提高工件的表面质量,精车时使用外径千分尺测量。对每一个台阶的外圆直径精车时,一次不到位可多次车削,直到公差达到尺寸要求。工件的左右端精车完后,使用锉刀倒角、去毛刺。切断时不再使用跟刀架,使中心架支撑工件的中心部分低速切削,留有余量使用钢锯锯断,经检验工件各部分尺寸达到要求。

4. 结语

不锈钢细长轴在炼铁厂煤化区域氨水生产中是必不可少的,对我们部门来说,在没有数控机床、磨床的情况下,对不锈钢细长轴的车削加工比较困难。通过不断地探索,积累经验,我们制定出了针对性的解决方案,加工出了合格的产品,保证了不锈钢细长轴的各项加工精度要求,使用后得到了客户的高度好评。