圆环类零件外观自动检测设备的研发

■东莞盛翔精密金属有限公司 (广东东莞 523758) 汤尔英 任友兵

圆环类零件(见图1)广泛用于3C行业领域,有各种尺寸和结构。

图1 圆环零件

这类圆环类零件往往需要检测外观面的瑕疵和缺陷问题,以保证产品的品质。目前,圆环类零件的外观检测方式多为人工肉眼检测,存在以下弊端。

1)单靠人工目测,需投入大量的人员,不仅成本相对增加,而且无法满足产量需求,质量标准无法得到保障。

2)单靠人工目测的检测工序,需长期高度集中精力,容易导致员工疲劳,出现误检或错漏现象。不仅难以满足工业生产需求,而且无法实现高端质量标准。

3)人工目测取料过程中会造成二次三伤(三伤:刮伤、划伤、碰伤)的风险,降低良品率。

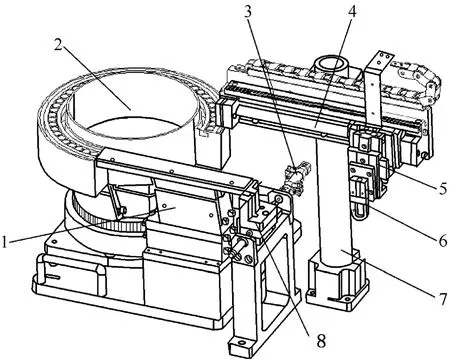

图2 外观自动检测设备结构

4)人员需要岗前长时间培训才能准确检测,无法达到数据量化,不能适应多变的检测要求。

1. 设备结构

为有效解决上述问题,我司开发了外观自动检测设备。设备结构如图2所示,主要由机架组件、自动上料组件、旋转治具组件、侧壁检测组件、底部检测组件及下料组件等组成。旋转治具组件由DD马达、环状齿轮和直齿轮组成。检测组件分布于旋转组件一周,自动上料组件位于设备的右前方,下料组件位于设备的正前方。设备零件如图3所示。

(1)机架组件 机架总装如图4所示。机架组件包括显示器、三色灯、保护光栅、物料平台、键盘抽屉和电控箱等。

(2)自动上料组件 自动上料组件包括圆振动盘、直线振动器、错分组件和上料搬运组件等,总装如图5所示。通过圆振动盘和直线振动器将产品均匀有序地移动到错分组件上,错分一颗料后,上料搬运组件将产品放入到检测治具中。

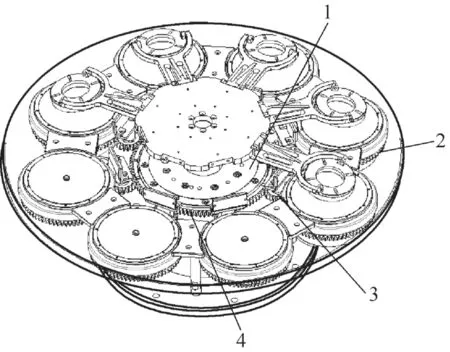

(3)旋转治具组件 旋转治具组件总装如图6所示。旋转治具组件由DD马达、环状齿轮、8个旋转齿轮和8个过渡齿轮组成。在运动时DD马达驱动转盘旋转,环状齿轮固定在底座上,带动旋转齿轮旋转。环状齿轮和旋转齿轮的齿数比为8∶5,每当旋转齿轮旋转1/5圈时,环状齿轮旋转1/8圈,依次旋转每一颗料,将产品外周一圈依次拍照,取图像检测侧壁的外观缺陷。

图3 外观自动检测设备零件

图4 机架总装

(4)检测工位组件 检测工位分侧壁检测和底面检测总装,如图7、图8所示。侧壁检测工位按圆周依次排列5组,包括5个CCD相机、5个光学镜头、5个上环光源、5个下环光源和5个调节支架。当旋转转盘旋转时治具也同步旋转,每次旋转产品的1/5圈,同时拍照取图像,图像上传给工业电脑分析,通过深度学习软件自动对比实时图像和存底图像的差异,来区分检测结果。底面检测工位由1个CCD相机、1个光学镜头、1个同轴光源和1个调节支架组成,每当治具旋转到检测位时拍照取图像,图像上传给工业电脑分析,通过深度学习软件自动对比实时图像和存底图像的差异,来区分检测结果,最后信息汇总,由系统来判断产品是否为良品。

(5)下料组件 下料组件总装(见图9)由下料搬运组件、换向滑道、良品盒和不良品盒组成,将治具上检测完成的产品夹取下来,根据系统给出的结果来改变换向滑道的方向,使其将良品和不良品分开,分别装入盒中。

图5 自动上料组件总装

图6 旋转治具组件总装

图7 侧壁检测工位组件总装

2. 设备外观检测原理

1)5个侧壁相机分别检测每个产品外周50°的区域,通过软件自动拟合为产品外圈一周的图像,图像自动上传给工业电脑,通过深度学习软件来分析图像,得出检测结果。图10为侧壁检测方案原理模型。

2)底面相机检测产品底面的图像,图像自动上传给工业电脑,通过深度学习软件来分析图像,得出检测结果。第一工位加工零件检测示意如图11所示。

3)深度学习软件测试原理:①手动打光取不良品的图像录入系统库中,并标识检测区域、缺陷位置和缺陷大小。②设定图像自动与系统库对比相似度百分比值。③设备一边检测一边录入缺陷图片至系统库,实现运行次数越多越精准的目的。

3. 解决的关键问题

1)采用CCD相机的检测方式取代目测,更为精确,同时可以降低因人为原因造成的漏检错检,提高检测准确率。

2)提高生产效率(2.5s/个,30 000个/天)。

3)降低用工成本,直接减员(一共8个检测工位)。

4)保障产品质量标准(6个摄像头同时检测对应工位产品的不同部位)。

4. 设备的特色与创新

1)针对圆环类的零件,创造性地提出了行星减速机原理的模型,解决了原来单独检测一周耗费时间长的问题,将整圈圆分解成5份检测,检测时间大大减少,增加了机台的检测效率。

2)采用深度学习软件,让系统自动学习,达到趋近于完美的检测准确率,防止因人工培训不到位、检测标准模糊、疲劳漏检和误操作等原因造成的漏检错检现象,保证了产品的质量。

图8 底面检测工位组件总装

图9 下料组件总装

图10 侧壁检测方案原理模型

图11 第一工位加工零件检测示意

3)设备上料、检测、下料和分类集成一体,使该设备可完全无人化运行,减少了用工成本,可以直接减员;同时减少因人工目测过程中取放料不到位而造成的二次三伤,间接提升了良品率。