基于压裂液滤失驱油作用的油井压裂方法及实践效果*

卢祥国,曹 豹,谢 坤,何 欣,王珂昕

(1.提高油气采收率教育部重点实验室(东北石油大学),黑龙江大庆 163318;2.中国石油大庆油田井下作业公司,黑龙江大庆 163453)

目前,陆上老油田开发已进入中后期,薄差层剩余油挖潜对油田增产稳产至关重要,其中油井压裂作为一种直接有效的增产措施,已被广泛应用。长期以来,国内外压裂施工都采用高黏、低滤失性即具有优良造壁性液体作为压裂液[1-4]。以胍胶或改性胍胶为代表,植物胶类水基压裂液是较早应用且最常用的压裂液之一[5-6],其高黏低滤失性可满足造缝携砂需求。为进一步提高压裂液性能和施工效果,多种压裂液体系相继研发,如交联聚合物凝胶压裂液体系[7]、泡沫压裂液体系[8-9]、VES压裂液体系[10]、纤维素压裂液体系[11]等,提高了压裂液体系的耐温、抗剪切、携砂能力和造壁性。近年来,大庆油田采用了低黏、高滤失性聚合物压裂液进行压裂施工,取得了较好的增油降水效果[12]。与常规压裂液施工油井相比,聚合物压裂液压裂油井见效时间稍微滞后,但累计增油量较大。聚合物压裂液与常规压裂液的压裂增油效果差异,与油井附近区域油藏剩余油分布特点和压裂液滤失驱油作用密切相关,但目前相关的研究报道较少,且增油机理尚不明确。为进一步明确聚合物压裂液压裂增油机理,本文开展了压裂液驱油效果和滤失距离评价实验,从滤失、驱油角度阐述了其增油机理,以此提出了“驱油+压裂”提高油井压裂效果的方法,并在低渗透油藏油井进行了现场试验。

1 实验部分

1.1 材料与仪器

压裂液包括改性胍胶溶液(0.25%改性胍胶+0.1%助排剂+0.2%有机硼交联剂+0.05%过硫酸钾)、聚合物凝胶(配方Ⅰ:0.15%聚合物WH924+0.1%助排剂+0.5% DZ-2 交联剂+0.1%过硫酸铵;配方Ⅱ:0.15%聚合物WH924+0.1%助排剂+1.5%DZ-2交联剂+0.1%过硫酸铵;配方Ⅲ:0.2%聚合物WH924+0.1%助排剂+0.5% DZ-2 交联剂+0.1%过硫酸铵)、GRF缔合聚合物溶液(0.2%GRF-1H+0.2%GRF-2+0.1%过硫酸铵)、聚合物溶液(配方Ⅰ:0.10%聚合物WH924+0.1%助排剂,配方Ⅱ:0.15%聚合物WH924+0.1%助排剂)和滑溜水(0.2%降阻剂+0.1%助排剂+1%氯化钾)。其中,改性胍胶、助排剂(阳离子表面活性剂)、有机硼交联剂、降阻剂(黏弹性表面活性剂)为市售油田用商品处理剂,大庆井下作业分公司提供;聚合物WH924 由丙烯酰胺(AA)单体、丙烯酸(AM)与2-丙烯酰胺基-2-甲基丙磺酸(AMPS)单体制得,东北石油大学;DZ-2 为酸性交联剂,北京红兴芬科技有限公司;GRF-1H为低分子疏水缔合聚合物,由AA 与烷基二甲基氯化铵聚合而成,淡黄色粉末,使用温度为140℃,固含量90%,相对分子质量1.8×106数2.5×106,四川光亚聚合物化工有限公司;GRF-2为阴离子型聚合物,无色或淡黄色透明液体,四川光亚聚合物化工有限公司[13]。

除上述聚合物凝胶和聚合物压裂液外,还采用了普通聚合物溶液和聚/表二元复合体系。其中,部分水解聚丙烯酰胺干粉(HPAM),相对分子质量为2500×104,简称“超高分”聚合物,有效含量90.91%,大庆炼化公司;非离子型表面活性剂,简称“Sun-Anshun”,有效含量40%,大庆高新区华龙祥化工有限公司。实验用水为井下作业分公司现场施工所用压裂液配制水。实验用油为模拟油,由大庆油田脱气、脱水原油与轻烃油混合而成,45℃下的黏度为9.8 mPa·s。实验岩心为石英砂环氧树脂胶结均质岩心[14],高×宽×长=4.5 cm×4.5 cm×30 cm,渗透率Kg=50×10-3、150×10-3、300×10-3、400×10-3μm2。

实验设备主要包括平流泵、压力传感器、岩心夹持器、手摇泵和中间容器等,除平流泵和手摇泵外,其他部分置于实验温度的恒温箱内。

1.2 实验方法

(1)压裂液驱油效果评价实验

为考察压裂液类型、注入段塞尺寸、注入压差和渗透率对压裂液驱油效果的影响,开展了压裂液驱油效果评价实验。实验步骤为:①将岩心烘干称干重,抽真空饱和实验用水后称湿重,计算孔隙体积;②在油藏温度条件下饱和实验用油,老化24 h,计算含油饱和度;③在设计注入压差下注入相应段塞尺寸的压裂液,记录不同时刻的采液量和采油量,计算采收率和平均含油饱和度。

(2)压裂液滤失距离评价实验

为考察压裂液类型、滤失时间、注入压差和渗透率对压裂液滤失距离的影响,开展了压裂液滤失距离评价实验。介于现有长岩心制作工艺和耐压能力限制,本实验用长岩心由5 块普通岩心串联而成。在压裂液黏度值较高和均质岩心条件下,可近似认为压裂液在多孔介质内的运移为活塞式推进,此时压裂液滤失距离L为:

式中,V—滤失量,mL;A—岩心截面积,cm2;φ—孔隙度,%;Soi—初始含油饱和度;Sor—压裂液驱替后岩心剩余油饱和度。实验步骤为:①将岩心烘干称干重,抽真空饱和实验用水称湿重,计算孔隙体积;②在设计注入压差下注入相应的压裂液,记录不同时刻的滤失量,并计算滤失距离。

2 结果与讨论

2.1 压裂液驱油效果

2.1.1 压裂液类型的影响

在岩心渗透率(Kg=150×10-3µm2)和注入压差(10 MPa)相同的条件下,分别注入1 PV不同类型的压裂液(改性胍胶溶液、聚合物凝胶(配方Ⅰ、配方Ⅱ和配方Ⅲ)、GRF缔合聚合物溶液、滑溜水、“超高分”聚合物溶液和聚/表二元溶液),驱油效果如表1所示。与聚合物凝胶相比,尽管聚合物溶液黏度较低,但其注入性较好,驱替过程中有效波及区域较大,因此采收率较高。对于“超高分”聚合物,由于不同浓度聚合物溶液对应的岩心渗透率极限均小于150×10-3µm2,聚合物分子聚集体与岩石孔喉间具有良好的配伍性,聚合物溶液在岩心多孔介质中运移时聚合物分子结构受剪切破坏的影响较小,因而驱油效果较好。随聚合物浓度增加,聚合物溶液黏度增大,扩大波及体积能力增强,采收率增加。此外,当在聚合物溶液中加入表面活性剂后,聚/表二元体系驱油效果提高,但增幅并不大。这是由于实验注入压差即压力梯度较大,聚/表二元体系扩大波及体积作用要远大于提高洗油效率作用,因而通过添加表面活性剂降低油水界面张力对提高聚合物压裂液驱油效果的贡献较小。GRF 缔合聚合物溶液的驱油效果较好,但采出液存在明显的乳化现象,油藏温度下放置140 h后乳化现象才基本消失,表明该压裂液中存在表面活性物质,洗油能力较强。相较于聚合物凝胶和GRF缔合聚合物溶液,低黏滑溜水溶液可及孔隙体积较大,驱油效率较高,但与较高浓度“超高分”聚合物溶液相比,其扩大波及体积能力较弱,驱油效果较低。

表1 不同类型压裂液的驱油效果

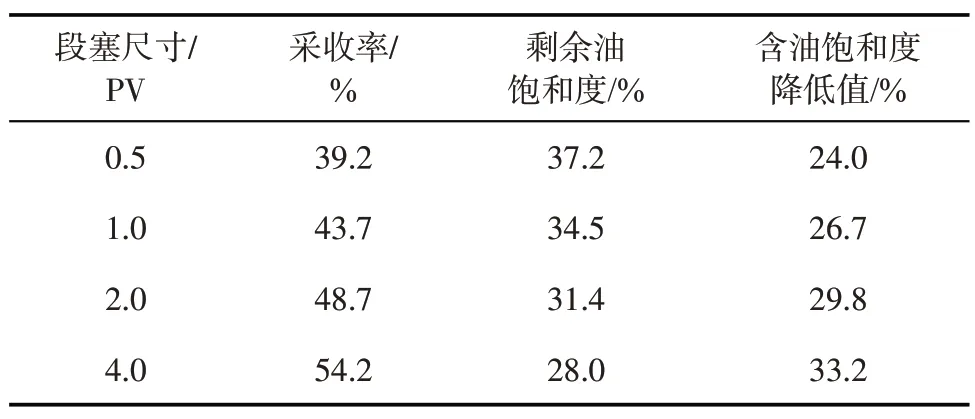

2.1.2 压裂液段塞尺寸的影响

在岩心渗透率(Kg=150×10-3µm2)和注入压差(10 MPa)相同的条件下,注入0.5数4 PV 聚合物压裂液(聚合物凝胶(配方Ⅰ),黏度7789.6 mPa·s),驱油效果如表2 所示。随压裂液段塞尺寸的增加,滤失量增加,扩大波及体积效果增强,剩余油饱和度降低,最终采收率增加。

表2 压裂液段塞尺寸对驱油效果的影响

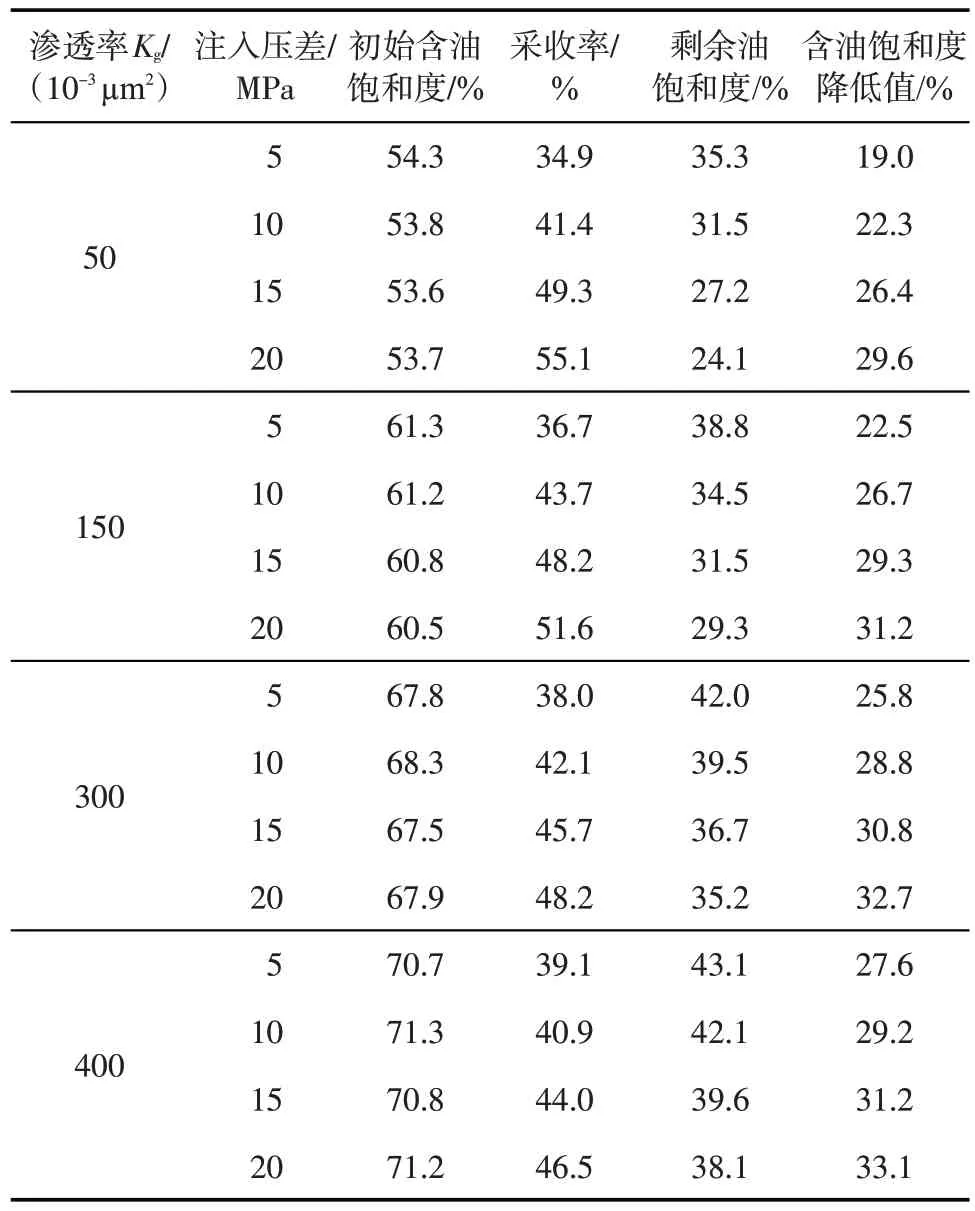

2.1.3 岩心渗透率和注入压差的影响

采用不同渗透率的岩心(Kg=50×10-3数400×10-3µm2),以设计注入压差(5数20 MPa)注入1 PV聚合物压裂液(聚合物凝胶(配方Ⅰ)),驱油效果如表3 所示。在岩心渗透率保持不变的条件下,随注入压差增加,压裂液扩大波及体积能力增强,含油饱和度降幅增大,剩余油饱和度降低,最终采收率增加。在注入压差保持不变的条件下,随岩心渗透率增加,岩心内部压裂液不可及孔隙体积减小,扩大波及体积能力增加,含油饱和度降幅增大。由于各个岩心间初始含油饱和度的差异,压裂液驱替后岩心剩余油饱和度呈现持续增加趋势。

表3 岩心渗透率和注入压差对压裂液驱油效果的影响

2.2 压裂液滤失距离

2.2.1 压裂液类型的影响

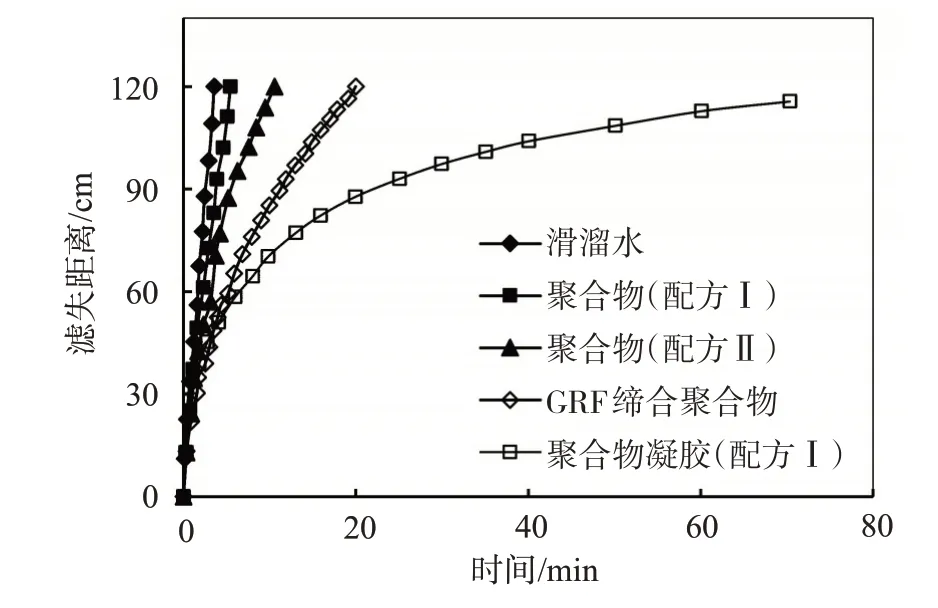

在岩心渗透率(Kg=400×10-3µm2)相同的条件下,以20 MPa 的注入压差注入不同类型的压裂液(滑溜水(1.9 mPa·s)、聚合物溶液(配方Ⅰ)(12.3 mPa·s)、聚合物溶液(配方Ⅱ)(27.6 mPa·s)、GRF缔合聚合物溶液(3553.5 mPa·s)、聚合物凝胶(配方Ⅰ)(7763.2 mPa·s)),其滤失距离与滤失时间的关系如图1所示。不同类型压裂液的滤失距离与滤失时间的关系存在较大差异。相同滤失时间下,随压裂液黏度增加,滤失距离降低。不同类型压裂液的分子聚集体尺寸和溶液黏度存在差异,分子聚集体尺寸越大,溶液黏度越高,在岩心中滞留和黏滞阻力越大,滤失速率越低,滤失距离越小。5种压裂液的滤失性从大到小依次为:滑溜水>聚合物(配方Ⅰ)>聚合物(配方Ⅱ)>GRF 缔合聚合物溶液>聚合物凝胶(配方Ⅰ)。

图1 在岩心中注入不同压裂液的滤失距离与滤失时间的关系

2.2.2 滤失时间的影响

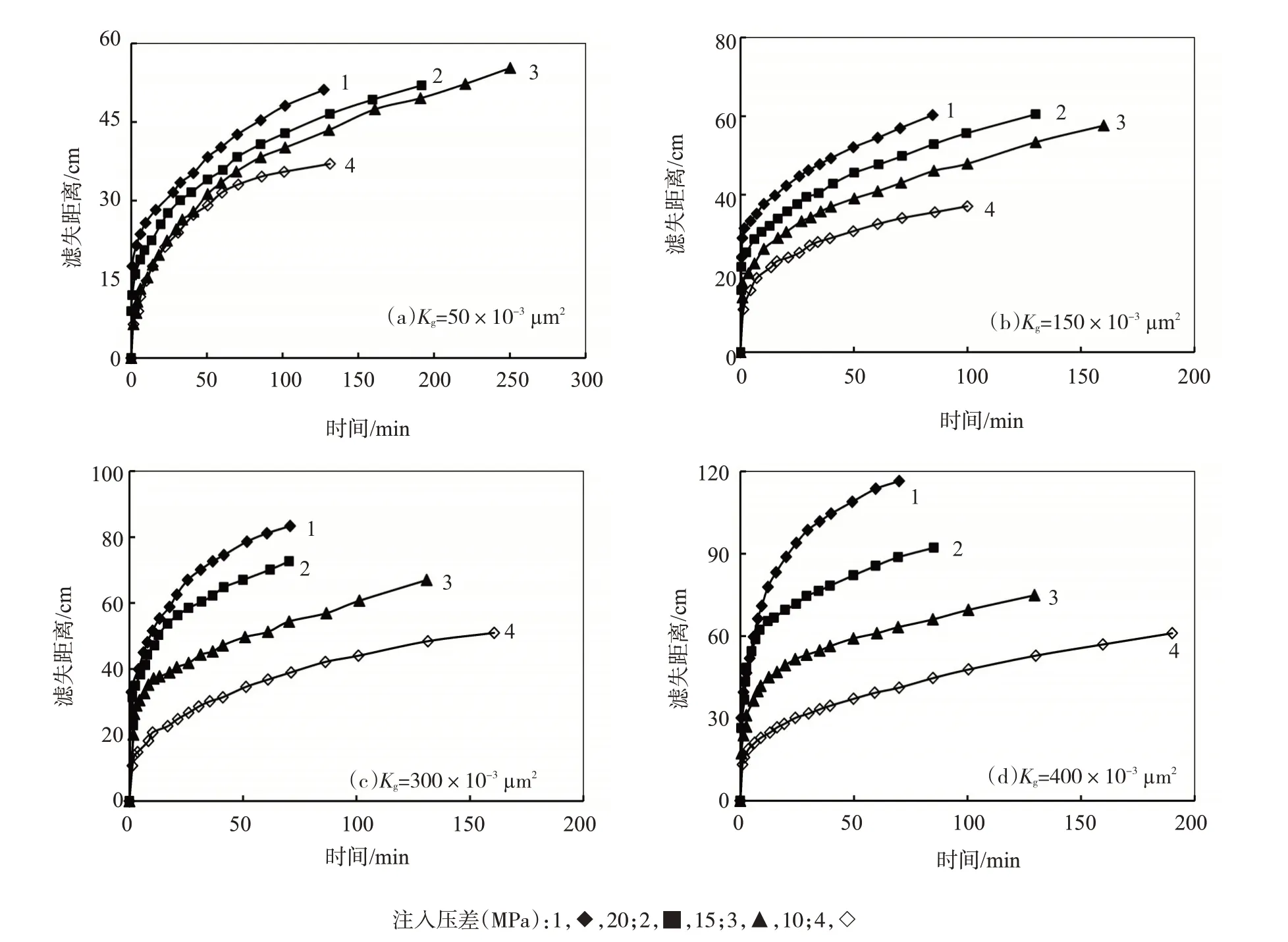

在不同岩心渗透率和注入压差条件下,聚合物压裂液(聚合物凝胶(配方Ⅰ))的滤失距离与滤失时间的关系如图2 所示。随滤失时间增加,聚合物压裂液滤失量增加,滤失距离增大,但由于岩心渗透率和注入压差的不同,造成不同压裂液滞留动态平衡过程存在差异,因此压裂液滤失时间不同。

2.2.3 渗透率和注入压差的影响

图2 在岩心中注入聚合物压裂液的滤失距离与滤失时间的关系

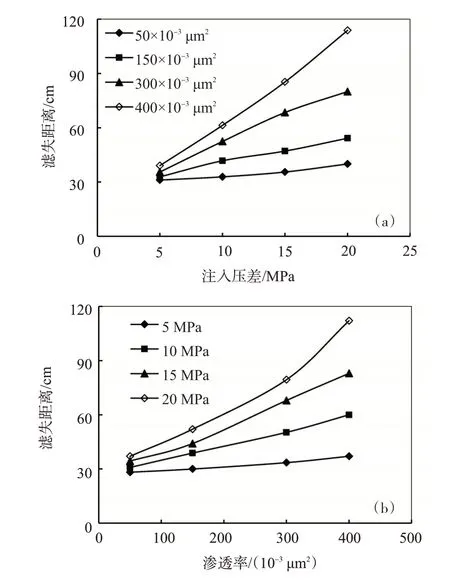

聚合物压裂液(聚合物凝胶(配方Ⅰ))注入1 h后的滤失距离与压差和渗透率的关系如图3 所示。在岩心渗透率保持不变的条件下,随注入压差增加,压裂液滤失速度增大,滤失量增大,滤失距离增加。在注入压差保持不变的条件下,随岩心渗透率增加,岩心孔喉尺寸增大,岩心内部压裂液不可及孔隙体积减小,压裂液滤失量增加,滤失距离增大。

图3 在岩心中注入聚合物压裂液的滤失距离与注入压差(a)和渗透率(b)的关系

2.3 聚合物压裂液压裂增油机理

与胍胶压裂液施工油井相比,聚合物压裂油井见效时间稍微滞后,但累计增油量较大。造成两种压裂液增油效果和见效特征差异与油井附近区域油藏剩余油分布特点和压裂液滤失驱油作用密切相关。

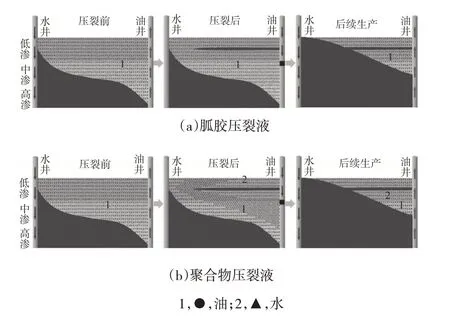

在非均质油藏水驱开发过程中,由于油井附近区域中低渗透层难以被水井注入的驱油剂波及[15-17],因而该区域内原油仅靠弹性膨胀和溶解气驱作用来开采,采出程度远低于驱油剂能波及区域[18-22]。当采用聚合物压裂液对油井中低渗透部位进行压裂施工时,由于聚合物溶液滤失性远优于胍胶压裂液,加之压裂施工注入压力较高,致使压裂液沿裂缝壁面滤失进入剩余油饱和度较高基质区域,产生“驱替、富集和运移”作用,促使该区域剩余油运移到油藏深部或绕流到高渗透部位。当压裂施工后油井生产时,这些富集在油藏深部或高渗透部位的剩余油就会在生产压差作用下回流到裂缝和油井(见图4)。由此可见,由于聚合物压裂液滤失和驱替作用,使油井附近中低渗透层内难以动用剩余油获得动用,提高了采收率,因而累计增油量较大。与聚合物压裂液不同,胍胶压裂液造壁性较好,滤失量较少,驱替效果较差,因而裂缝周边基质储层内剩余油饱和度变化不大。压裂施工结束后裂缝周边基质孔隙内部分剩余油依靠弹性膨胀和溶解气驱作用很快采出。由于裂缝导流能力远超基质,驱油剂难以进入基质发挥驱油作用,压裂施工后裂缝周边基质区域内大部分剩余油将难以采出。因此,聚合物压裂液滤失及其驱油作用是压裂施工取得较好增油效果的主要机理。

图4 压裂施工增油原理示意图

基于聚合物压裂液压裂增油机理,为更进一步发挥压裂液驱油作用,提出了先在接近(低于)储层岩石破裂压力条件下注入驱油剂,然后再提高泵注压力进行压裂造缝的方法,即“驱油+压裂”方法。在形成压裂缝前,将压裂改造区域内的原油更多地驱替至油藏深部或绕流到高渗透部位,在后续开采过程中部分原油可回流至裂缝,经裂缝和高渗透部位被开采出来,提高了原本裂缝两侧基质内难动用原油的采出程度。该方法相较于现有“压裂+驱油”方法(边造缝边驱油,即在压裂造缝过程中利用压裂液滤失和驱油作用来提高压裂增油效果的方法),油井见效较慢,但累计增油更高,具有更佳的增油效果。“驱油+压裂”方法为提高油井压裂效果提供了一种新思路,通过矿场试验效果也证实了其较佳的增油效果和技术可行性。

2.4 油井压裂矿场试验效果

2.4.1 “压裂+驱油”方法

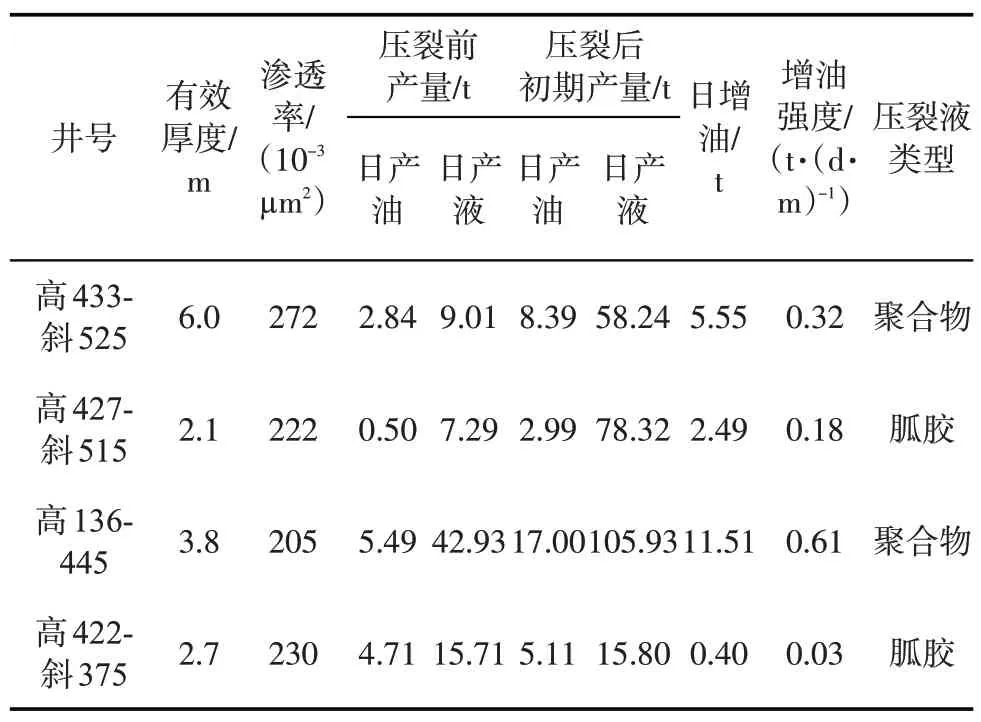

近年来,大庆油田采用聚合物类压裂液开展了“压裂+驱油”矿场试验,取得了较好的增油效果,结果如表4 所示。在不同渗透率储层条件下,25 口聚合物压裂液“压裂+驱油”试验井施工初期平均日增油5.85 t,日增液42.14 t,增油强度0.43 t/(d·m),累计单井产油1740.69 t。40 口对比井普通胍胶压裂施工平均日增油2.54 t,日增液33.01 t,增油强度0.16 t/(d·m),累计单井产油987.92 t。在8 个月统计时间内,前者比后者单井累计多增油752.77 t。“压裂+驱油”施工的产出、投入比高达10∶1,技术经济效益明显。

表4 典型井组矿场试验效果

2.4.2 “驱油+压裂”方法

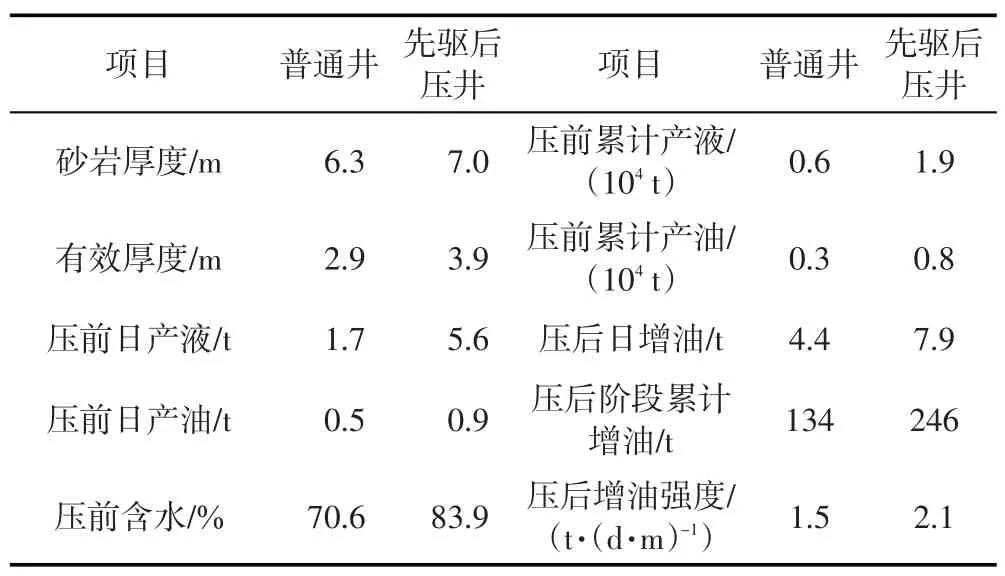

与“压裂+驱油”相比,“驱油+压裂”压裂液滤失量较大,驱油效果更好。近年来,“驱油+压裂”技术在国内中亚石油和吐哈油田等低渗透油藏油井进行了试验,取得了较好的增油效果(见表5)。在储层条件相近的情况下,与普通压裂油井相比,“驱油+压裂”油井增油强度提高0.6 t/(d·m),日增油增加3.5 t,阶段累计增油增加112 t。吐哈油田先后在牛东火山岩和马中页岩油等低渗透油藏实施“驱油+压裂”施工11井次,平均日增油12.3 t,技术经济效益十分明显。

表5 中亚石油矿场试验效果统计

3 结论

与常规胍胶压裂液、聚合物凝胶压裂液和滑溜水溶液相比,聚合物压裂液兼具较好的滤失性和驱油效果。与聚合物类压裂液相比,聚/表二元复合体系驱油效果未明显增加。滤失压裂液扩大波及体积作用效果明显优于提高洗油效率作用效果。

聚合物压裂液良好的滤失性及驱油作用是大幅度提高压裂施工增油效果的主要机理,可提高裂缝两侧基质内难动用原油的采出程度。基于聚合物压裂液滤失及驱油机理,提出了“驱油+压裂”(先驱油后造缝)方法。与常规压裂和“压裂+驱油”(边造缝边驱油)方法相比,该方法压裂液滤失量较大,扩大波及体积效果较好,增油效果更佳,对进一步提高油井压裂施工增油效果具有重要意义。