一种慢回弹聚氨酯泡沫体的制备及其性能研究

黄 莹

(鞍山市城乡规划设计研究院有限公司,辽宁 鞍山 114001)

引 言

慢回弹聚氨酯泡沫体作为一种具有黏弹性的泡沫,因其良好的形状记忆特性,较强的能量吸收及减震抗震等性能[1],已被广泛应用于家居、按摩器材、鞋材等越来越多的领域[2]。

慢回弹泡沫塑料的原理主要是牵制效应,即它在回弹过程中能牵制回弹,使回弹变得缓慢[3]。目前一般认为这是由聚氨酯体系的相分离程度以及其特殊的玻璃化转变温度所致[4]。

本文通过采用慢回弹聚醚组合料与异氰酸酯进行反应,讨论了异氰酸酯指数、发泡剂用量、硅油用量等因素对慢回弹性能的影响。

1 实验部分

聚氨酯泡沫体的制备工艺:

将50%的聚醚多元醇A、40%的聚醚多元醇B、10%的聚合物多元醇POP3628混合作为聚醚多元醇组合料。其中,聚醚多元醇A官能度2.8,当量大约为1 800,是纯环氧丙烷的聚合环氧乙烷封端的高分子量高活性聚醚多元醇。聚醚多元醇B是具有3.0官能度,当量大约为200的慢回弹聚醚。

聚氨酯泡沫体的制备工艺:将聚醚组合料、水、硅油、开孔剂、催化剂混合搅拌均匀,静置片刻,再加入T-9,搅拌均匀,发泡温度24(±)2 ℃,静置后加入异氰酸酯指数为80-95的异氰酸酯进行发泡,得到慢回弹聚氨酯泡沫体。

2 结果及讨论

2.1 TDI对聚氨酯泡沫体的影响

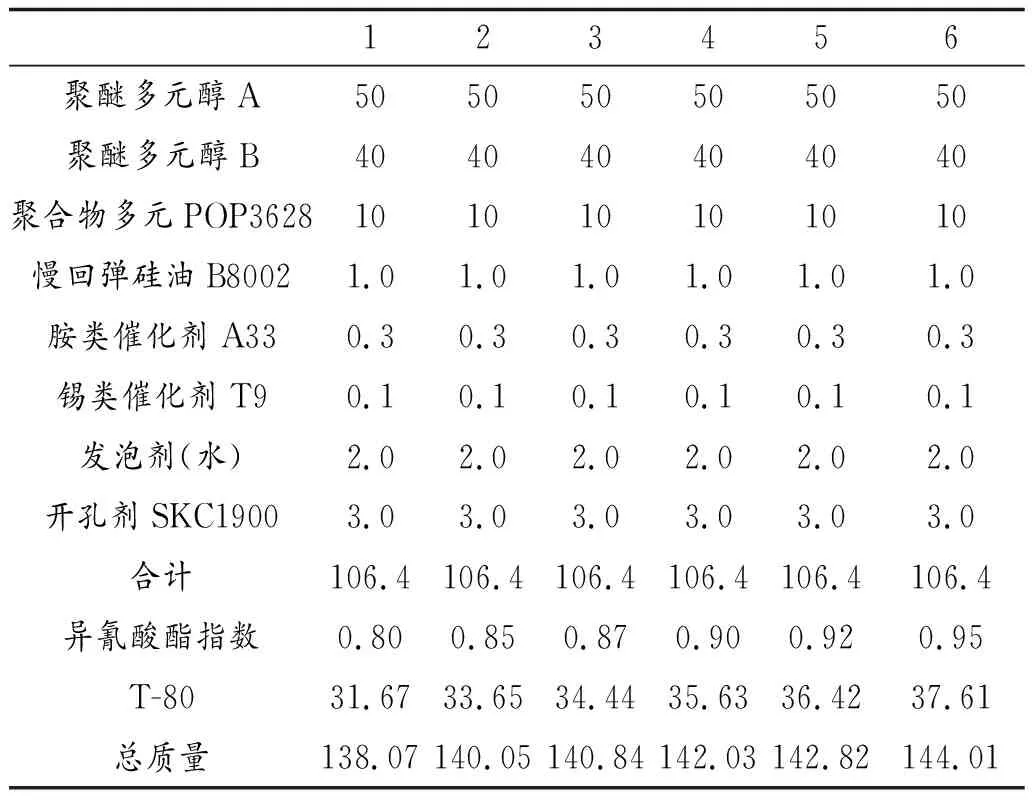

本实验分别取异氰酸酯指数为0.80、0.85、0.87、0.90、0.92、0.95进行6组对比实验,其他条件不变,见表1。聚氨酯泡沫塑料性能见表2。

表1 制备聚氨酯泡沫体时的组分及配比 %

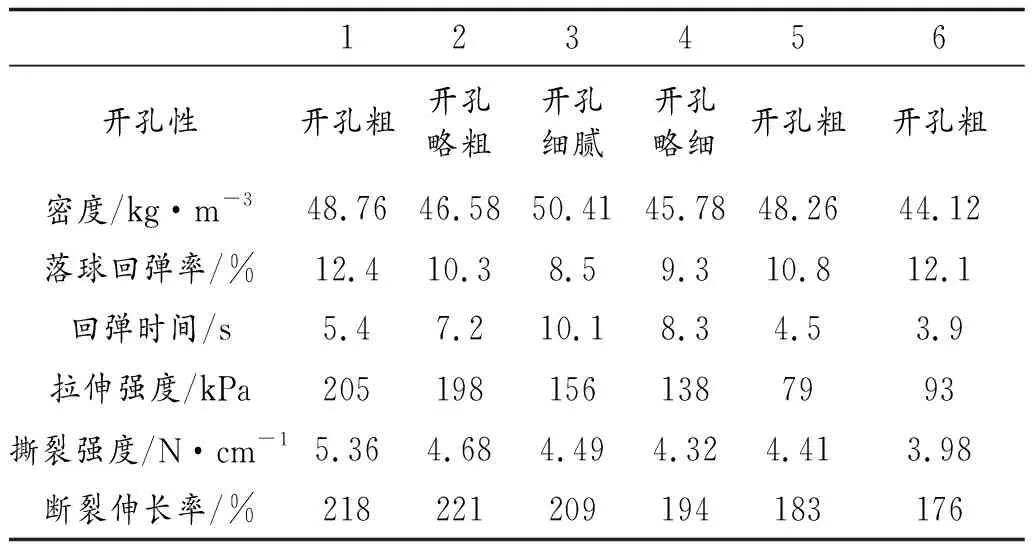

表2 聚氨酯泡沫塑料性能表

通过上述实验结果可知,TDI用量对慢回弹聚氨酯泡沫体有很大影响。在生产慢回弹聚氨酯泡沫时,一般异氰酸酯指数为0.85~0.95。随着TDI指数增大,撕裂强度变小,拉伸强度变小,断裂伸长率变小。若TDI指数过高,则会形成大孔和闭孔,熟化时间过长,还会引起泡沫烧芯;若TDI指数过低,则易产生裂纹,回弹性差,强度差,压缩永久变形较大。因此以下实验取异氰酸酯指数为0.87。

2.2 发泡剂用量对聚氨酯泡沫体的影响

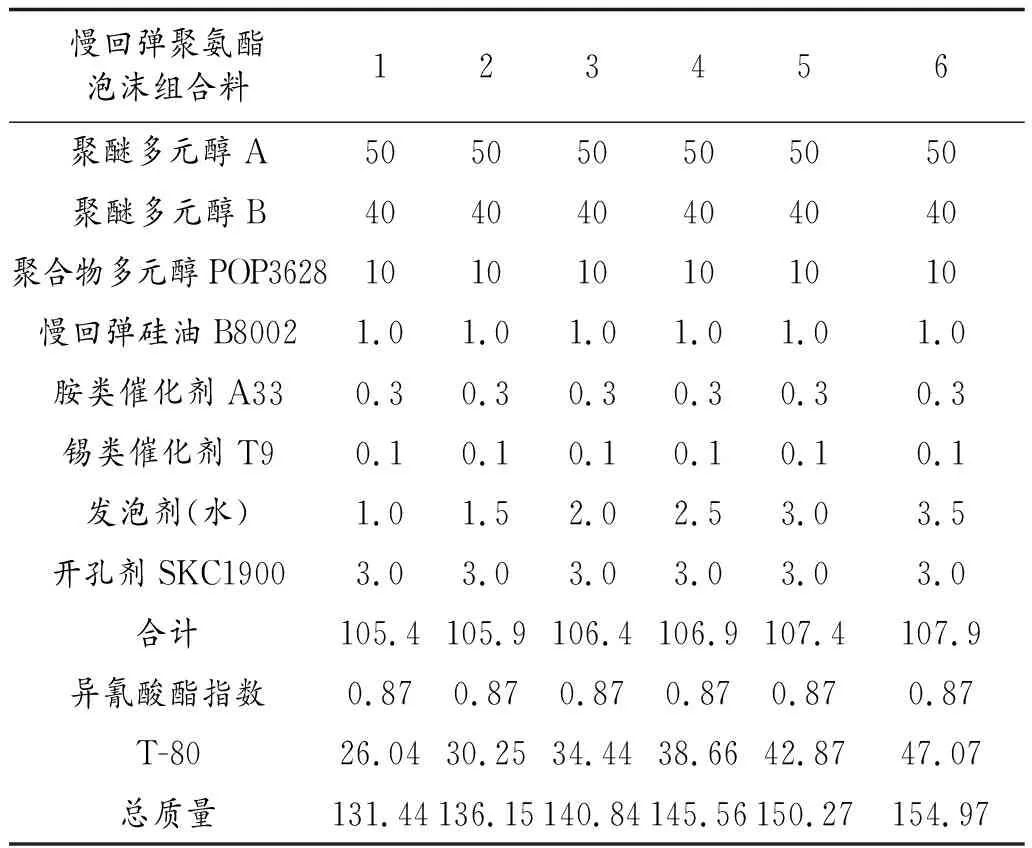

本实验中异氰酸酯指数取0.87。分别取发泡剂水的用量为1.0、1.5、2.0、2.5、3.0、3.5进行6组对比实验,其他条件不变,见表3。聚氨酯泡沫塑料性能见表4。

表3 制备聚氨酯泡沫体时的组分及配比

表4 聚氨酯泡沫塑料性能表

通过上述实验可以发现,加大水量可降低泡沫密度,但随着水量的增加,泡沫的密度并不是明显的降低,甚至会增加。这是因为,水未来得及产生大量的CO2气体,凝胶反应已经开始,因此导致泡沫快速固化成型;由于水与异氰酸酯易形成脲,从而使泡沫舒适度下降,同时,泡沫的慢回弹效果降低,手感变差,因此配方中水量不宜过大。下述实验取水量为2.0最为稳定,且手感良好,泡孔形貌为圆形。

2.3 硅油对泡孔结构的影响

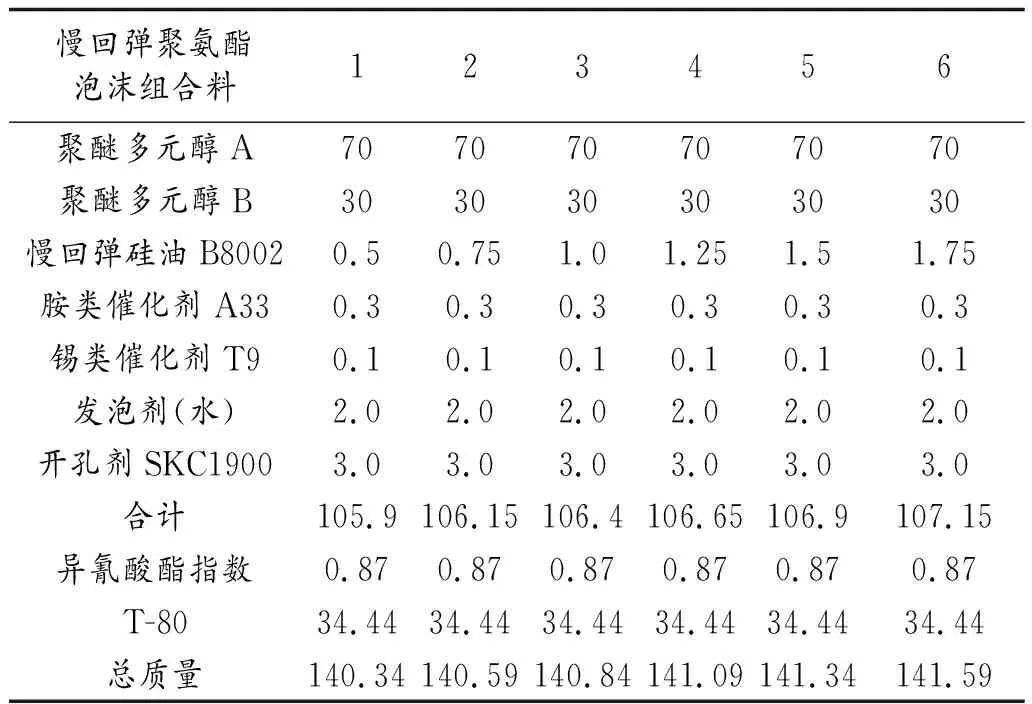

本实验取硅油用量分别为0.5、0.75、1.0、1.25、1.5、1.75进行6组对比实验,其他条件不变,见表5。聚氨酯泡沫塑料性能表见表6。

表5 制备聚氨酯泡沫体时的组分及配比

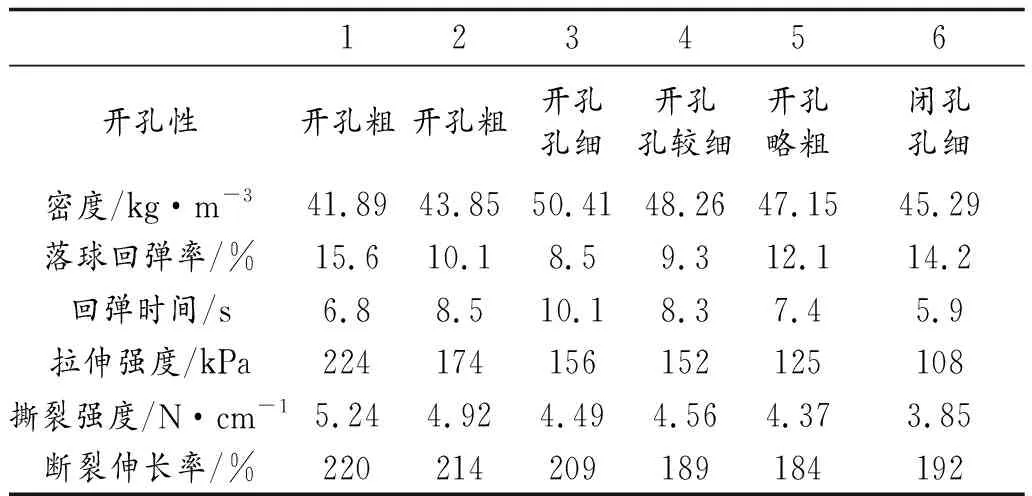

表6 聚氨酯泡沫塑料性能表

通过上述实验可以发现,随着泡沫稳定剂B8002的增加,聚氨酯泡沫密度呈现先上升后下降的趋势,主要是由于B8002用量增加后,泡孔孔径呈现出先下降后上升的趋势,而单位体系内泡孔越大泡沫密度越低。在少量硅油或无硅油条件下,基本上是塌陷现象,但硅油也不是越多越好,因此本实验取硅油B8002用量为1.0。

3 结语

本文采用聚醚多元醇组合料与异氰酸酯进行反应,着重讨论了异氰酸酯指数、发泡剂用量、硅油用量等对慢回弹聚氨酯泡沫体性能的影响。通过配方优化比选,得到了相对性能较优的慢回弹聚氨酯泡沫体。