某型飞机发动机惯性运转时间不达标问题研究

李甜甜 阚玉平/中航飞机股份有限公司

0 引言

航空发动机是飞机的心脏,其服役状态的监测和检测对于整机服役状态的监测和检测意义重大。发动机惯性运转时间是监测发动机工作状态的关键参数之一,是反映发动机转子轴承及发动机上安装的附件运转健康状况的重要指标。通过发动机惯性运转时间可以判断发动机气流通道和轴承有无卡滞或异常。当发动机惯性运转时间出现异常时,应及时找出原因,以帮助飞行人员及维修人员更好地了解发动机的工作状态并进行维修。

工程实践中,参照原型机标准,某型飞机发动机高压转子惯性运转时间规定为60s,然而,该发动机实际试车过程中的惯性运转时间明显低于设计指标,检查多台发动机高低压转子转速、滑油压力、滑油温度、排气温度等工作参数均无异常。针对这一问题,本文对该型发动机惯性运转时间的关键因素进行分析,通过试验研究探索实际试车惯性运转时间不达标的原因,提出该问题的解决方案,为我国航空发动机服役监测和维修提供参考。

1 测量方法

在测量该型飞机发动机惯性运转时间时,关闭交流发电机及飞机燃油增压泵,观察发动机指示告警显示器上的高压压气机转子转速数字指示和指针。该数值到达9%时高压压气机转子转速开始平稳减小,此时开始计时,到交流发电机转子停止转动时停止计时,所测得的时间即为飞机发动机惯性运转 时间。

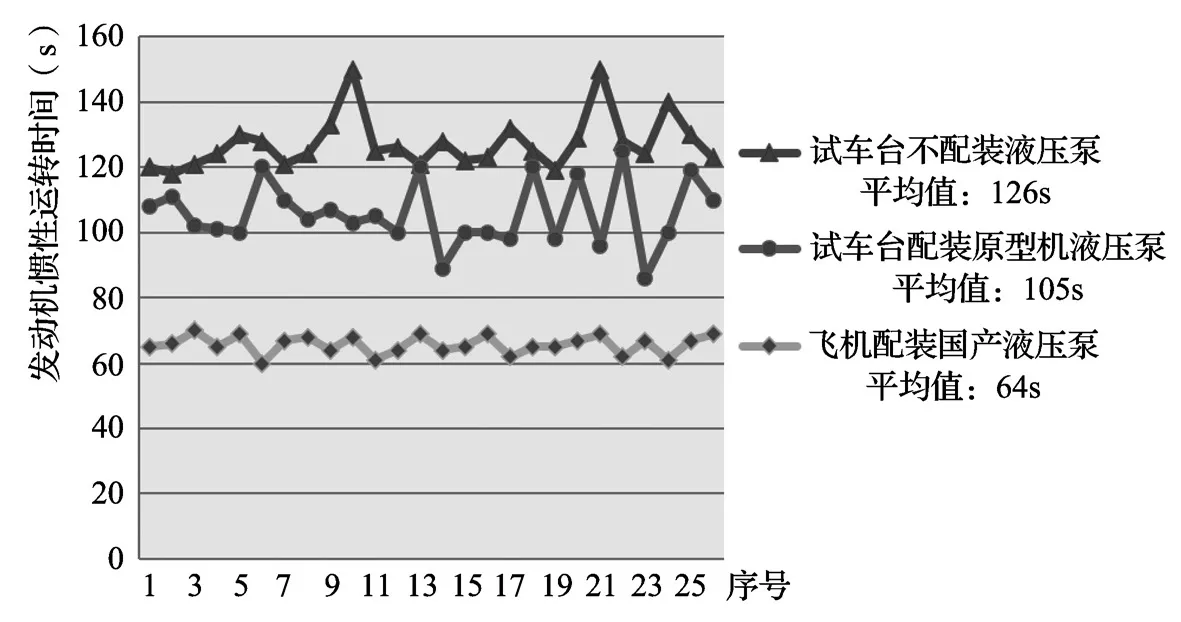

现阶段该型机参照原型机及实际工作参数,规定发动机惯性运转时间为60s。图1 为该型机发动机分别在试车台不配装液压泵、试车台配装原型机液压泵、飞机配装国产液压泵情况下测得的发动机惯性运转时间统计结果。从图1 中可以看出,三种情况下发动机惯性运转时间差异较大,配装国产液压泵时发动机的惯性运转时间最短,试车台不配装液压泵时的时间最长。

2 关键因素分析

2.1 常规因素

飞机发动机的惯性运转时间通常与环境温度、试车时间、空气密度(场高)、发动机运转时间等有关。环境温度和试车时间通过改变发动机的滑油黏度影响惯性运转时间,通常情况下,环境温度越高、试车时间越长,则发动机的滑油黏度越低,润滑性能较好,有助于延长惯性运转时间;场高较高时,空气稀薄,发动机停车运转阻力小,则惯性运转时间延长;当发动机运转足够时间后,附件磨合情况较好,阻力较小,也会使发动机惯性运转时间延长。

2.2 其他关键因素

为了探究影响惯性运转时间的其他关键因素,对该型机与另一型飞机(以下简称Ⅱ型机)的发动机惯性运转时间进行测量,并对两机型测量结果进行对比分析。其中,该型机与Ⅱ型机安装同型号发动机,发动机惯性运转时间测量方法一致,但配装液压泵、发动机安装方式及进气道的长度不同。

图1 某型飞机发动机惯性运转时间统计

测量结果如表1 所示,就液压泵、飞机进气道、发动机安装方式对惯性运转时间的影响进行分析:该型机发动机配装国产液压泵,采用悬臂梁方式安装于其机身侧壁上;发动机推力通过主推力销传给主推力销过渡件,再传给主拉杆和前梁拉杆,最后由其将发动机推力传给飞机;发动机在停转过程中,其力的传递经过几个拉杆建立一个非绝对刚性的环境,致使其能量衰减较快,可能导致发动机惯性运转时间减小;液压泵作为发动机停车过程中的主要负载,对发动机惯性运转时间有直接影响,停车时液压泵负载越大,发动机惯性运转时间越短;飞机进气道设计决定着进入发动机的气流量,在发动机停车过程中,进入发动机的空气流量、速度直接影响发动机的惯性运转时间。

综上可以看出,对比台架上发动机的惯性运转时间可知,液压泵的有无对发动机惯性运转时间的测量影响较大。对比Ⅱ型机与该型机发动机惯性运转时间可知,进气道的长度、发动机安装方式及液压泵类型的不同也会对惯性运转时间的测量造成影响。

3 试验验证

为得出液压泵、飞机进气道、发动机安装方式对发动机惯性运转时间的影响规律,进行下列两个试验研究。

3.1 飞机试车验证试验

基于工程实际,选择一架发动机惯性运转时间不达标的该型机,将配装在发动机上的液压泵拆下,并用工艺堵盖的方法对发动机上的接口进行封堵。利用前述测量方法,测量地面开车时的发动机惯性运转时间,将该时间与飞机出厂时在台架上未安装液压泵测得的时间进行对比。

3.2 发动机台架试验

发动机台架试验的目的在于验证液压泵加载流量的大小对发动机惯性运转时间的影响。对该型机发动机分别配装Ⅰ型、Ⅱ型国产液压泵、原型机液压泵,测量不同液压泵加载流量下的发动机惯性运转时间,同时测量该发动机不配装液压泵时的惯性运转时间。

4 试验结果分析

4.1 飞机试车验证

飞机试车验证试验中,测得的发动机惯性运转时间均值为120s,与飞机出厂时未安装液压泵在台架测得的时间相同。此试验证明飞机进气道和发动机安装方式对惯性运转时间无影响,液压泵对惯性运转时间的影响较 大。

4.2 无液压泵及配装原型机液压泵验证

试验结果见表2、表3。由表中可知,发动机台架试验中,不配装液压泵时多次测得的惯性运转时间均为136s。配装原型机液压泵时,当液压泵加载流量最大时发动机惯性运转时间最长;随着液压泵加载流量的减小,发动机惯性运转时间随之减小。同时,根据试验数据,液压泵加载流量为20 ~38L/min 时,惯性运转时间变化平缓。当液压泵加载流量为10L/min 时,惯性运转时间显著降低,即当液压泵加载流量在较小范围时对发动机惯性运转时间的影响较大。

表2 发动机不配装液压泵

表3 发动机配装原型机液压泵

表4 发动机配装Ⅰ型国产液压泵

4.3 配装国产液压泵验证

试验结果见表4、表5。由表中可知,配装Ⅰ型、Ⅱ型国产液压泵时,发动机惯性运转时间均高于配装原型机液压泵时测得的时间。两型液压泵因额定出口压力、全流量最大压力、额定流量、进口压力、壳体回油压力等均不同,在相同的液压泵加载流量下发动机惯性运转时间也不同。同时,因Ⅱ型国产液压泵设计有卸荷功能,可降低发动机驱动泵组件的提取功率,因此在Ⅱ型国产液压泵下,当液压泵加载流量大于3L/min左右时,惯性运转时间受液压泵加载流量的影响相对于Ⅰ型国产液压泵稍低。但是,其与液压泵加载流量的关系呈现出与配装原型机液压泵时同样的趋势,即随着液压泵加载流量的减小发动机惯性运转时间缩短,当液压泵加载流量减小至0 附近时发动机惯性运转时间最短。惯性运转时间在液压泵加载流量较小时变化明显。

4.4 总体结果分析

根据发动机台架试验结果,液压泵加载流量为0 时,发动机惯性运转时间最短。某型飞机发动机停车时液压泵加载流量即为0,液压泵对发动机高压转子的负载最大,因此导致现状态飞机发动机惯性运转时间不满足规定指标要求。

表5 发动机配装Ⅱ型国产液压泵

Ⅰ型液压泵加载流量为0 时,惯性运转时间为56s,Ⅱ型液压泵加载流量为0 时,惯性运转时间为40s,原型机液压泵加载流量为3L/min 时,惯性运转时间为42s(原型机液压泵未设计回油旁路,不能调整为0 流量)。该型机配装Ⅰ型液压泵,结合实际多架外场飞机发动机惯性运转数据,建议将该型机发动机高压转子惯性运转时间指标由60s 改为50s。

5 结束语

针对某型机试车时多台发动机惯性运转时间低于设计指标要求问题,分析了影响发动机惯性运转时间的关键因素,设计飞机试车及发动机台架试验,得出影响惯性运转时间的主要因素,为监测发动机工作状态和维修提供参考,有助于进一步保障飞机服役安全。