在线测量技术在装备维修作业过程中的应用实践

柳楠 周博鑫/ 中国人民解放军650 部队 成都航利(集团)实业有限公司

1 概述

随着工业4.0 进程的推进,实现生产现场信息化管控对企业的经营和发展起着巨大的推动作用。当前装备维修企业航空发动机维修过程中的工卡仍以手填纸质为主,不利于发动机故障分析、质量追溯以及企业数据财富的积累。为此,需要在保证现场工作模式不发生重大改变的前提下,以最经济、最便捷的方式实现发动机维修过程关键数据结构化,建立数字工卡标准,开发在线数字化测量系统。以信息化推动生产过程,为工厂实现生产现场信息化管控奠定基础,从而达到规避人为差错和误差,提高产品质量、提升修理能力、优化修理流程的目的。

2 当前测量技术存在的问题

目前,航空发动机维修过程中,较多采用传统指针式仪表实现对产品的测量,测量数据多以目视测量、手工填写的方式记入卷宗。这种方式容易导致以下三种问题:

一是测量数据在工艺要求的临界点时,操作者存在潜意识认为数据合格倾向,容易产生判读误差,且这种误差在人工目视判读过程中极难避免。

二是手工填写的纸质卷宗数据因填写字体不规范或笔误等造成数据错误,无法对数据进行校验和有效追溯,且手工填写质量记录、计算数据工作效率 低。

三是数据分散存储在多个纸质文件中,统计难度大,分析利用率低,查找数据或进行质量追溯时技术人员要花费大量时间去查阅纸质卷宗和重复记录数据,无法进行快速故障分析和质量追溯,更不要说通过人工智能、大数据等技术预判和分析故障模式,不仅造成了企业数据财富的流失,更不利于先进的信息技术在装备维修行业的应用。

3 在线测量技术

3.1 在线测量技术概述

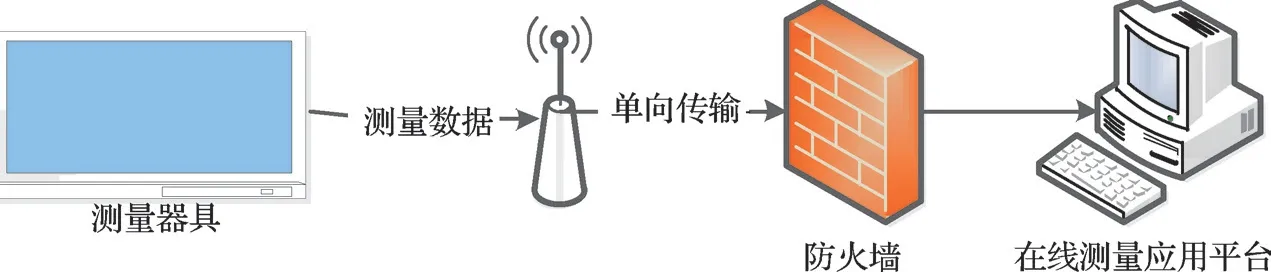

图1 在线测量技术应用

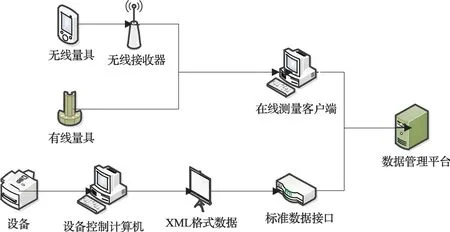

图2 在线测量的应用范围

在线测量指的是在工业生产线上进行的测量。随着时代的变化和现实需求的不断提高,在线测量概念逐渐突破了传统范畴,扩展为包括工程和科学研究乃至生活过程中所进行的一切实时或准实时测量。本文中的在线测量是指在装备维修过程中通过采用带有数字化输出的测量器具,借助现有测量辅助工装,将数字化测具的数据参数采集进入计算机,测量系统按工艺规程标准值设定上下限值,自动判定数据,超过工艺规定值时告警提示,并根据规定的模板自动生成、保存和打印数字工卡,以此实现修理全流程中数据的数字化测量技术,如图1 所示。

3.2 应用范围

通过对计量器具、试验设备、维修过程涉及的重要设备进行数据在线测量改造,实现了三个层面的应用(见图2)。

一是测量记录,在减少人工判读保证质量、实现修理数据结构化管理的基础上,根据模板直接输出卷宗,减少工作者反复誊抄维修过程记录,如原始纪录、工卡、履历本等。

二是测量计算,通过数据在线采集,结合工艺要求嵌入对测量结果的自动计算,直接由计算机输出测量结论并判定是否合格,如微分测量后的尺寸判别,叶片测频后的频率分散度计算等。

三是测量控制,对设备、工作环境参数进行在线监控,确保维修过程严格按照工艺执行,保证产品质量,如对槽液浓度、环境温度、加工时间等的监控。

4 在线测量技术的应用实践

在推进在线测量技术实现产品修理数据采集和管理的实践过程中,按物联网的架构思路,分别从三个方面开展相关工作。

4.1 感知层

为了满足产品修理数据的结构化管理需求,根据各工序测量的技术要求,以具备数据传输功能的量具替换传统的指针式机械式量具,如气动量仪、外径比较仪、深度尺、游标卡尺等数显量具,并对测量设备进行改造,实现产品修理数据的在线采集。

4.2 传输层

针对有线量具在生产现场使用过程中易发生绕线、距离限制等影响使用的情况,在符合保密规定的条件下,设计研制无线计量器具嵌入式控制终端,实现蓝牙(Вluetooth)和紫蜂(ZigВee)等无线制式量具的数据单向传输,支持单一控制终端连接多个无线量具。同时,为保证产品的延展性,制定了无线量具数据编码及传输接口、数据采集及存储标准,便于通过统一接口进行数据传输(见图3)。另外,针对不同试验设备建立了基于ХML 的数据传输标准,开发通用化网络数据接口,将试验数据按照标准规范的结构和统一的接口存入数据管理平台,便于对产品试验数据的统一规范管理。

图3 数据传输途径

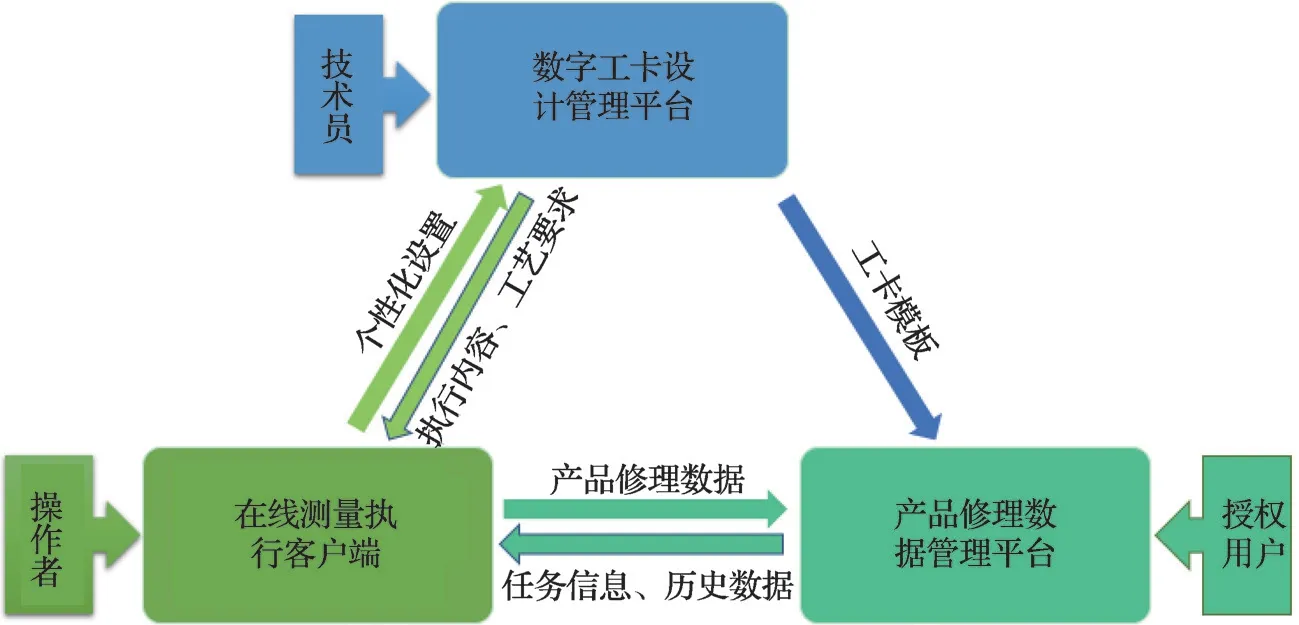

图4 应用层平台关系

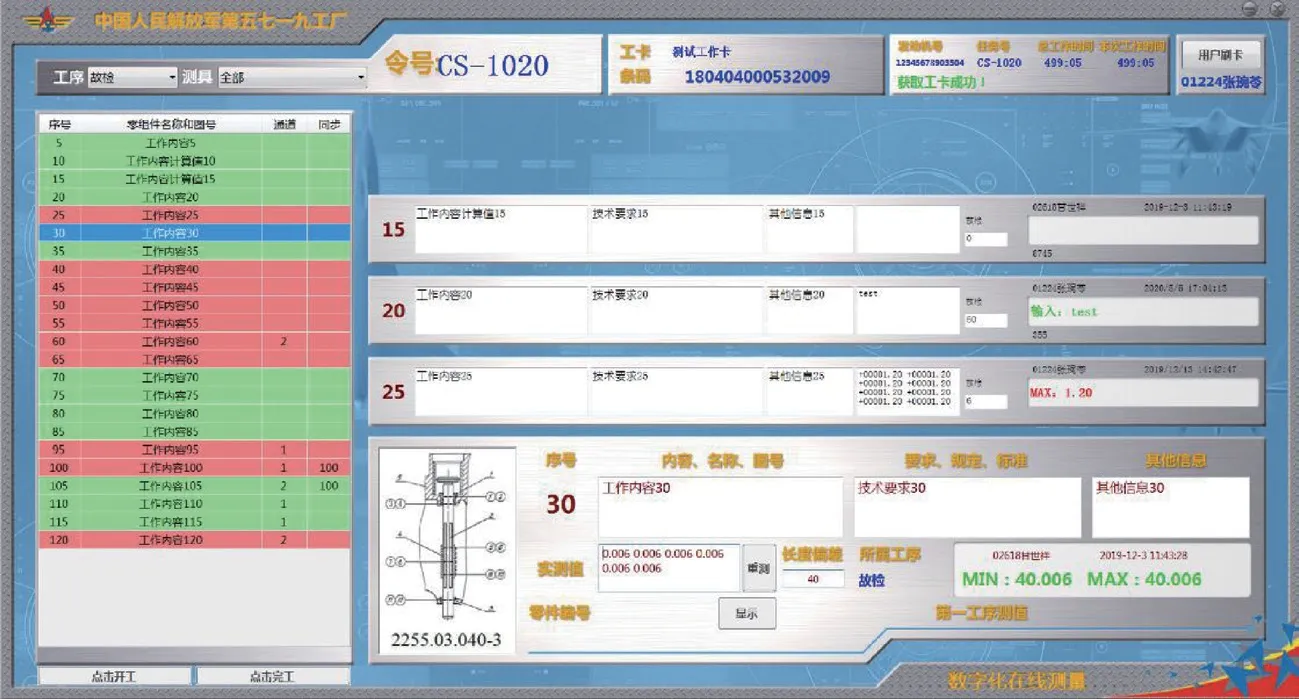

图5 在线测量执行客户端

4.3 应用层

围绕产品维修过程数据,基于发动机维修工卡和维修ВOM,针对不同的业务模式建立数字工卡、数据管理和执行客户端三个应用程序,对维修生产过程中来自试验设备、计量器具等在线测量和人工输入的不同来源的发动机维修数据进行统一结构化管理,同时利用数字标签技术实现工卡的标准化输出(见图4)。

1)建立数字工卡设计管理平台

数字工卡设计管理平台用于设计、存储、管控所有在线数字化测量工卡的模板数据,包括工卡版本、工卡名称、版本号、工作内容、工艺要求、数据来源、测量通道、计算公式、附图等信息,每一个测量数据作为一个独立的数据源进行创建和管理。通过将现行有效的工卡电子版上载到系统中,借助电子标签的方式进行模板标准化,给工卡中每一个数据填写处定义一个标签并与测量数据进行关联,生成数字工卡时直接将测量数据加载到工卡模板中的相应标签位置。

2)设计产品修理数据管理平台

产品修理数据管理平台分为两个部分,一是定义和管理第三方程序数据接入模板,根据数据传入要求,生成标准的ХML 数据模板,第三方程序每次实例化ХML 并完善,以数据流的形式调用数据接口,如果数据中包含图片等信息,以ВASE64 编码的形式进行传输;二是围绕产品维修过程数据,基于发动机维修ВOM建立实例化维修数据结构,将维修生产过程中来自试验设备、计量器具等在线测量和人工输入的不同来源的发动机维修数据进行自动记录和统一结构化管理,具备根据零件类型、使用特性、工作负荷、变化趋势等分类进行统计分析的功能,将平台升级打造为发动机数据管理的“总数据库”,同时利用数字标签技术实现工卡的标准化输出。

3)研发在线测量执行客户端

根据生产作业任务,操作人员在客户端通过刷工作证领取工作任务,并实现数字工卡的实例化和任务开完工反馈;作业过程中,在操作人员测量界面可选取任务号和工作卡,获取工作卡的数字化测量界面,根据测量工作内容选择数字化测具,并由客户端自动筛选出测具对应的工步信息,通过脚踏开关触发数据采集信号,客户端自动记录所测量的数据,并根据数字工卡中定义的工艺要求进行自动判定和计算,并将结果存入数据库;由于数字化测量过程中容易产生“测量数据串位”“测量数据遗漏”和“生成数字工卡信息不全”等风险,软件开发过程中采用色标管理方式进行风险管控,使用红、绿、白三种颜色标识测量不合格、测量合格和未测量三个状态的工步(见图5)。

5 取得的成效

该在线测量技术已经在某航空发动机修理工厂进行了试点应用。一是实现了航空发动机维修过程的故检、修理、装配、试验工序3 万余项测量数据的结构化管理;二是通过数显量具替代指针式量具,并将采集到的测量数据自行运算、符合性自动判定,避免了参数测量过程中的人工数据判读误差,杜绝了故检、装配测量过程中错填、漏填、计算错误的发生;三是通过实现测量数据自动填写进入数字工卡并打印输出,每台节省手工填写时间约25 小时;四是经过半年积累,已采集存储了46 万余项维修过程作业数据。

6 结束语

在线测量技术的应用,依靠的是数字化计量器具、数字传感器、数字化传输系统和数字工卡等综合手段,不仅加强了产品修理数据的采集、处理和应用能力,还杜绝了由于数据判读异差、数据错填、漏填以及人工计算错误等人为差错造成的修理质量问题。通过自动采集、自动计算、自动符合性判定等过程,缩短了传统人工记录、计算和判定的时间,还结构化地存储了维修过程离散的修理过程数据,将产品维修过程的测量数据与故障现象相匹配并进行故障数据分析,从而发现并消除故障根源,预防典型多发故障,实现故障维修从被动到主动的转变,为进一步优化发动机修理工艺流程、改进维修模式提供数据 支撑。