一种埋置元器件印制板的制作

赵丕然 赵 锋

(广州杰赛科技股份有限公司,广东 广州 510310)

0 前言

随着电子产品技术发展和多功能的需求,新技术不断出现,为提高产品组装密度,提高产品性能、减少产品体积、重量,各种“组合型”设计出现。本文介绍的是两种埋入器件PCB结构,其产品特点是在内层板上SMT贴装器件后,经过层压将器件埋入板内,器件周围用PP进行填充。此产品制作需重点注意几个关键点:(1)层压时不能压到器件,器件四周须由PP或芯板支撑;(2)器件须耐受层压长时间的高温;(3)器件埋于板内,需考虑填胶量,避免空洞;(4)器件埋入板内后的可靠性,器件的连接是SMT焊锡,因此,该类板不适合波峰焊安装(不适合做热冲击测试),该安装(测试)温度已导致焊锡熔化。

1 产品A 制作

1.1 产品A结构

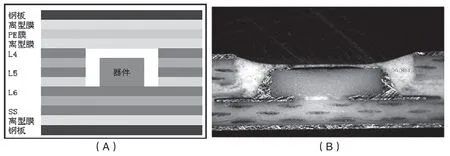

八层板的第6层安装了元器件,层压后埋置于板内,见图1和图2。

1.2 工艺流程

L6-SS:开料→内光成像→冲孔→内层蚀刻检验→印阻焊→阻焊成像→阻焊后烤→沉镍金→SMT焊接→配套中心→棕化→

PP2(L5-L6):开料→铣孔→辅料配套→

图1 A埋置元器件形成(左:示意图,右:实样图)

图2 A结构图

L4-L5:开料→内光成像→冲孔→内层蚀刻检验→钻孔→配套中心→棕化→

L4-SS:层压→树脂塞孔→……

其他层制作:……

1.3 关键过程跟进

1.3.1 棕化(L6器件焊接面)

埋入器件板的棕化选择在SMT焊接前或是SMT焊接后的考虑。棕化在SMT焊接前,棕化层会经过SMT焊接的回流焊,影响棕化层而降低PP与线路的结合力。棕化在SMT焊接后,板上有贴器件,需要治具过水平的棕化线,同时器件底部的药水难以清洗,容易导致离子污染度不达标。此批次样板器件小采用先SMT焊接,后棕化。

1.3.2 铣孔(L4-L5、半固化片)

对于此板,L4-L5层需铣孔(采用钻孔方式制作),L5-L6之间半固化片需铣孔。铣孔避开器件,铣孔尺寸设计考虑:器件尺寸公差,器件贴件位置公差,铣孔精度,涨缩匹配等。铣孔尺寸小,则不能避开器件;铣孔尺寸大,则需要填胶的空间大。实际该生产制作开窗加大0.3 mm(较器件尺寸)。器件处未填满胶封埋器件,由于加盖PE膜覆型(如图3),L4-SS制作流程中的“树脂塞孔”,即塞树脂填满凹槽。

2 产品B制作

2.1 产品B结构

六层板的第3、4层安装了元器件,层压后埋置于板内,见图4、图5。

2.2 工艺流程

L1-L2L3-L4:开料→内光成像→冲孔→内层蚀刻检验→配套中心→棕化→

L1-L4:层压→钻孔→去应力→沉铜→树脂塞孔→后烘→陶瓷磨板→减铜→陶瓷磨板(1)→工具配套→内光成像→冲孔→内层蚀刻检验→印阻焊→阻焊成像→阻焊后烘→外光成像(1)→沉镍金→减性蚀刻(1)→印字符→成品烘烤→测试→检验(1)→棕化→SMT焊接→配套中心

半固化片(CS-L1,L4-SS)、盖板1、盖板2:开料→铣孔→辅料配套

CS-空层1,空层2-SS:开料→工具配套→内光成像→冲孔→内层蚀刻检验→铣孔→配套中心→棕化→

CS-SS:层压→铣孔→去应力→树脂塞槽→钻孔→去应力(1)→沉铜→外光成像→镀铜锡→铣相交槽→碱性蚀刻(1)→碱性蚀刻→外层蚀刻检验→印阻焊→阻焊成像→阻焊后烘→沉镍金→印字符→阻抗测试→成品烘板→铣边→最终检验。

图3 元器件进入内层(A:示意图,B:实样图)

图4 B埋置元器件形成(A:示意图,B:实样图)

图5 B结构图

2.3 关键过程跟进

2.3.1 沉镍金(L1-L4器件焊接面)

L1-L4层,部分焊盘需沉镍金然后贴装器件;部分焊盘上需做导通孔导通CS-SS,这部分焊盘需棕化处理,通过外光成像制作后进行选择性沉镍金。

2.3.2 棕化(L1-L4器件焊接面)

L1-L4层的棕化,此次结构B的样品均采用先棕化后SMT焊接。从样品制作看,回流焊、热冲击测试后均无问题。

2.3.3 铣孔(半固化片盖板、CS-空层1、空层2-SS)

半固化片、盖板、CS-空层1、空层2-SS等层的铣空位置尺寸相同,主要考虑要避开器件,因此铣空位置尺寸以器件作为基准。

2.3.4 层压(CS-SS)

结构B产品的拼板特点是多盲槽,盲槽中不能放置垫片,需要覆型。覆型材料选择pacopads压板纸。覆型叠层见图6。

2.3.5 铣孔(CS-SS)

由于多盲槽结构,盲槽中填充树脂,拼板中结构不均一,容易产生应力,从而导致爆板裂纹。铣孔目的是降低应力积聚。减小爆板可能。

图6 使用pacopads覆型叠板

图7 拼板结构示意图

2.3.6 树脂塞槽(CS-SS)

(1)树脂塞槽主要考虑树脂的选择,树脂需具备适当的拉伸率,较好的润湿性和流平性,粘度适当。

前期制作采用山荣PHP900 IR-6P塞槽,无器件的盲槽填塞,没有问题。有器件的存在树脂裂纹,并破坏器件的焊接点;分析为盲槽尺寸大,PHP900 IR-6P树脂的脆硬及涨缩率与FR4板材的差异导致。

寻找其他树脂,一般具有耐回流焊,热冲击及一定的拉伸率。这类单组分树脂一般两种:一种流平性差(如汉高的EO1016),含填料,价格低;一种流平性好(如汉高的58680),不含填料,价格高。对于流平性差的,容易塞槽不平整及存在空洞凹坑。

另外试验用了一种双组分树脂(Jarlit-8500A/B胶),该树脂在固化过程中粘度非常低,润湿性好,表面张力小,因此要求板子放平,否则容易溢出。该树脂在固化过程中会收缩,固化温度越高,收缩越明显。该树脂封埋器件后耐回流焊,耐热冲击。总的来看,该树脂较适合这类埋器件产品,后续可做样品获得客户认可。

(2)树脂塞槽工艺方法根据选择树脂特性定。

树脂塞槽的工步为“灌胶(第1面)→后烤(第1面)→灌胶(第2面)→后烤(第2面)→陶瓷磨板→树脂塞槽检验”。

对于采用粘度较大的树脂灌胶( 如EO1016),可采用真空加热点胶机(真空:避免气泡;加热:降低粘度,降低表面张力,增加润湿性,有利于灌胶流平,设备成本即较高,需大批量生产较为合适。对于采用粘度较小的树脂灌胶(如58680,Jarlit-8500A/B胶),采用点胶机定量点胶。

板子翘曲度低,烘烤时放置水平。

陶瓷磨板对树脂塞槽后进行表面清洁,陶瓷磨板不能将槽内凸起的树脂研磨掉,如果有凸起的树脂,需手工砂纸打磨。

树脂塞槽检验,检验封埋器件的树脂有无空洞、凸起、凹陷。凸起会导致板厚超标,一般不允许。凹陷,控制在一定范围可以接受,凹陷过大,会导致阻焊和字符的质量问题。

图8 铣相交槽制作金属化半孔 (A:示意图、B:实样图)

目前制作的都是样品,采用手工树脂塞槽,存在的困难是较难定量,生产速度较慢。

2.3.7 铣相交槽(CS-SS)

试验的这种埋器件板设计(结构B),均为金属化半孔设计。铣相交槽是制作金属化半孔。确保品质需注意控制铣刀的寿命,样品制作时铣刀处于较低的寿命。

3 结论

通过试验两种不同产品结构的埋器件工艺制作,并试验不同的器件填充材料,可以满足客户的设计需求,但是目前的工艺暂时只适用于样品打样,效率比较低,量产工艺水平有待优化提升。