多层挠性印制板盲槽制作的改善

李兆慰 吉祥书

(珠海杰赛科技有限公司,广东 珠海 519170)

0 前言

作为电子元器件之间的互连,多层挠性印制板可以满足多种电气、电子产品在电路连接方面的需要,适应于电子产品轻、薄、短、小、高性能以及高密度安装的发展潮流。随着电子产品向小型多样化发展,传统的平面线路板在空间和安全性上受到较大制约,已经不能满足要求,因此盲槽式的电路板也应运而生[1]。挠性印制板相对于刚性印制板具备可挠曲的天然优势,盲槽式的多层挠性印制板更能满足高密度安装的需求,近些年航空、航天、军工领域对于此类产品的应用越来越多。本文以一款含盲槽设计的12层挠性印制板为例,阐述了一种新的多层挠性印制板盲槽加工的工艺方法,以期能为制作此类产品提供一些借鉴参考。

1 产品信息及流程设计

1.1 产品基本信息

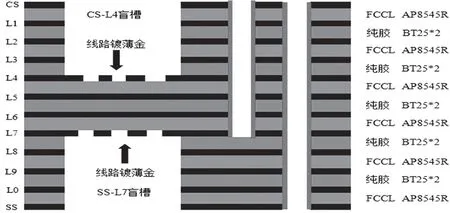

产品为一款12层挠性印制板,叠构如图1所示。其中CS-L4层、SS-L7层为盲槽设计,分别露出L4层、L7层图形;L4、L7线路有信号传输要求,表面处理为镀薄金,CS-L7层盲孔为信号屏蔽孔;CS、SS层线路表面处理为镀厚金。

1.2 现有制作流程

L4-L5流程:开料→内光成像→冲孔→内层蚀刻检验→外光成像→镀薄金→外光成像(只露出导线,干膜盖入导线0.079 mm)→碱性蚀刻(蚀刻导线)→正常流程。

纯胶流程:开料→切割(靠近盲槽底部的纯胶开窗单边比槽大0.127 mm)→辅料配套。

CS-L7流程:压合→减铜→钻孔→等离子处理→沉铜→内光成像→酸性蚀刻→外层蚀刻检验→外光成像1→镀薄金→碱性蚀刻(只褪膜,不蚀刻)→外光成像2→碱性蚀刻1(蚀刻导线)→外层蚀刻检验1→配套中心→棕化。

CS-SS流程:压合→钻孔→等离子处理→沉铜→外光成像→酸性蚀刻→外层蚀刻检验→外光成像1→镀厚金→碱性蚀刻(只褪膜,不蚀刻)→外光成像2→碱性蚀刻1(蚀刻导线)→外层蚀刻检验1→激光铣盲槽(激光控深开盖)→正常流程。

图1 产品叠构图

2 现有制作流程的不足

现有流程制作多层挠性板盲槽的主要思路是靠近盲槽底部的纯胶开窗,层压形成CS-SS后,通过激光控深的方式铣穿盲槽上面的挠性盖子(例如12层挠性印制板,则需铣穿CS-L1、L2-L3两层芯板以及芯板间的纯胶层),然后通过开盖的方式将铣穿的盖子揭开从而形成盲槽以及露出盲槽底部图形。此制作方法的控制点在于激光能量的调整,必须保证激光能量既要铣穿盲槽上的盖子,又不能铣伤盲槽底部的线路。无论是CO2激光加工还是UV激光加工,均是通过激光能量使材料加热、熔化、气化,加工过程因激光能量不均匀而出现切割深度不均匀以及盖子余厚控制难的问题[2]。因此,通过直接激光控深铣穿挠性层盖子制作多层挠性印制板盲槽的工艺方法会存在切割深度过深导致的铣伤盲槽图形的问题抑或切割深度过浅导致的PI切不穿开盖拉扯的问题。

3 改善部分

3.1 改善方案

针对直接激光控深铣穿挠性层盖子制作多层挠性印制板盲槽工艺方法存在的不足,本文提出了一种新的多层挠性印制板盲槽的制作方法,靠近盲槽底部的挠性芯板先沿盲槽外形激光铣穿成型,压合时盲槽位置贴一张PI保护胶带,阻胶的同时可起到一定的保护盲槽内线路图形的作用,避免激光对位误差或者能量不均匀直接铣伤盲槽内线路图形。激光开盖时只需控深切断最上面的挠性盖板即可,而无需铣到靠近盲槽层的挠性芯板。优化后的叠构示意图如图2所示。

图2 盲槽底部贴胶带保护

优化改善后的制作流程如下:

L2-3、L8-9制作流程:开料→内光成像→冲孔--内层蚀刻检验→激光铣孔(沿着盲槽边激光铣断)→配套中心→棕化。

L4-L5流程:开料→内光成像→冲孔→内层蚀刻检验→外光成像→镀薄金→外光成像(只露出导线,干膜盖入导线0.076 mm)→碱性蚀刻(蚀刻导线)→配套中心→棕化→贴PI保护胶带。

CS-L7流程:压合→减铜→钻孔→等离子处理→沉铜→内光成像→酸性蚀刻→外层蚀刻检验→外光成像1→镀薄金→碱性蚀刻(只褪膜,不蚀刻)→外光成像2→碱性蚀刻1(蚀刻导线)→外层蚀刻检验1→配套中心→棕化→贴PI保护胶带。

纯胶流程:开料→切割(靠近盲槽底部的纯胶无需开窗,只切排气孔)→辅料配套。

其余流程不变。

3.2 改善效果

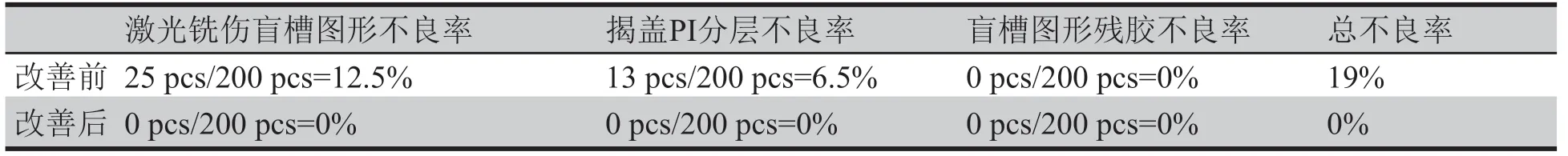

根据改善方案在层压前将靠近盲槽的芯板预先激光开窗,盲槽贴合保护胶带重新生产制作了产品板。根据改善方案制作的成品的盲槽线路表观以及盲槽侧壁PI的质量情况,可以看到没有出现激光铣伤盲槽线路、揭盖PI拉扯分层的缺陷。表1记录了改善前后的缺陷比例的数据对比,优化后的改善效果十分明显,大大提升了产品的良率见表1。

表1 改善前后的缺陷率对比

4 总结

(1)直接激光控深铣穿挠性层盖子制作多层挠性印制板盲槽的工艺方法因激光能量的不均匀存在激光铣伤盲槽图形或者PI切不穿开盖分层的问题。

(2)通过在盲槽底部贴合PI保护胶带,靠近盲槽的挠性芯板在压合前切穿,此制作方法可以有效改善激光铣伤盲槽图形及开盖分层问题,可用于制作多层挠性印制板盲槽。

(3)采用新方案制作多层挠性印制板盲槽,在激光控深开盖时,参数调整为只需铣穿最上面的挠性芯板,实际生产需做好首板参数的确认。