调整内外二次风与加装贴壁风方法对缓解炉内高温腐蚀的数值模拟研究

杨振,王新宇,朱宣而,黄亚继*,岳峻峰,张强,徐力刚,谢灵鸥

(1.江苏方天电力技术有限公司,南京210000;2.东南大学能源热转换及其过程测控教育部重点实验室,南京

0 引言

当前针对炉膛高温腐蚀问题,主流应对措施分为4 种:涂层喷涂[1-2]、管材优化[3-4]、燃烧调整[5-6]和贴壁风技术[7-8]。这4 种措施均能一定程度上缓解高温腐蚀问题,但也都不可避免地存在一定的局限性。对于涂层喷涂方法,由于过厚的涂层将增加水冷壁热阻,对传热性能产生负面影响,所以这种方法通常存在涂层寿命不长的问题,因此只常见于腐蚀程度和热负荷不高的亚临界锅炉[9]。对于管材优化方法,一方面大面积更换材料成本较高的高合金钢将影响电厂的经济效益,另一方面2 种管材连接处的焊缝在炉膛内腐蚀和高温环境下也存在一定的安全隐患,所以当前我国燃煤机组并未大规模应用此方法[10]。对于燃烧调整方法,目前大量研究表明,虽然单独采用此方法可以使水冷壁近壁区域还原性气氛有所减少,但难以从根本上解决高温腐蚀问题[11]。而对于贴壁风方法,因其存在一定的风量限制[12],即使已对喷口结构和布置方案进行了充分的优化,也很难保证在高负荷下完全消减高腐蚀风险区域[13-19]。

因此对于协同多种方法解决高温腐蚀问题的研究具有重要的现实意义,目前已有部分学者协同了燃烧调整方法与贴壁风方法。文献[20]首先对炉膛靠外侧燃烧器进行了结构改造,把燃烧器外二次风扩锥增大了35°并更换了内二次风导流筒,随后在炉膛前后墙分别布置了4 层贴壁风。改造后,侧墙近壁面还原性气氛得到有效改善。文献[21]在将1台旋流对冲锅炉同层燃烧器配风方式调整为碗式配风后,在前后墙各加装了4 层喷口形状为矩形的贴壁风喷口,改造后有一半以上的测点达到O2体积分数大于2%,CO 体积分数小于0.5%的标准。文献[22]将1 台600 MW 超临界前后墙对冲锅炉的内二次风质量流量增大了20%,外二次风扩锥增大了35°,随后为锅炉加装了贴壁风设备,改造后各层燃烧器平面H2S 和CO 的平均体积分数降幅可达2个数量级。

综上所述,虽然当前对于调整配风方式与加装贴壁风协同解决高温腐蚀问题的相关研究和报道很多,但已有研究和报道也基本局限在确定配风方案后的贴壁风工程试验上,难以反映同时改变配风方式与加装贴壁风的防腐效果。因此,本文选取了内外二次风配比调整这种已被证实过能够使高温腐蚀问题有所减缓的燃烧调整方法[23]与贴壁风方法进行协同,在数值研究中同时将内二次风风量在二次风总量中的占比与贴壁风配风方式作为变量,以此来探究2种方法协同作用时的防腐效果。

1 研究对象概况

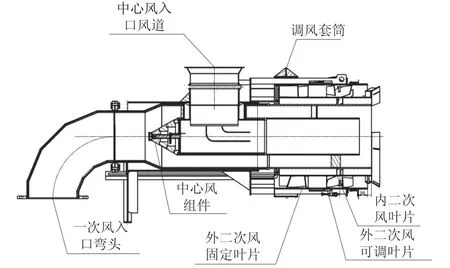

研究对象为1台650 MW超临界锅炉,燃烧形式为前后墙对冲燃烧,锅炉前后墙各布置有3层,每层5 只AireJet 低NOx燃 烧 器,燃 烧 器 总 计30 只。AireJet 低NOx燃烧器结构如图1 所示,燃烧器中的风由内到外分为4 股,分别为中心风、一次风、内二次风和外二次风。其中中心风为直流风,其余各股风都为旋流风。各层燃烧器标高分别为下层20.849 m,中层25.892 m,上层30.934 m。在上层燃烧器标高上方3.529 m 处另布置有1 层双风区燃尽风(OFA)喷口。OFA 喷口前后墙各布置有5 只AireJet,共计10只。燃煤煤质分析见表1。

图1 AireJet低NOx燃烧器结构Fig.1 Structure of an AireJet burner with low NOx emission

表1 燃煤煤质分析Tab.1 Coal analysis

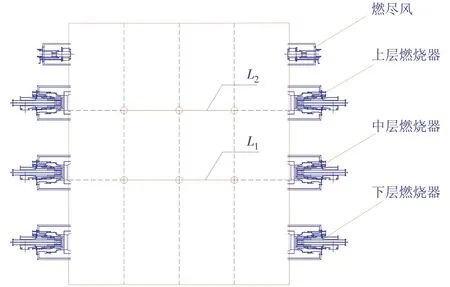

为了解对象锅炉侧墙腐蚀性气氛实际分布,在锅炉大修期间将烟气取样管分别布置于腐蚀较为严重的侧墙中部区域。取样管于每侧墙布置2 层,其中下层取样管水平标高26 m,上层水平标高31 m。左、右墙每层各安装有3 个取样管,每层取样管等距分布。测点位置L1,L2示意如图2所示。

图2 测点位置示意Fig.2 Positions of measurement points

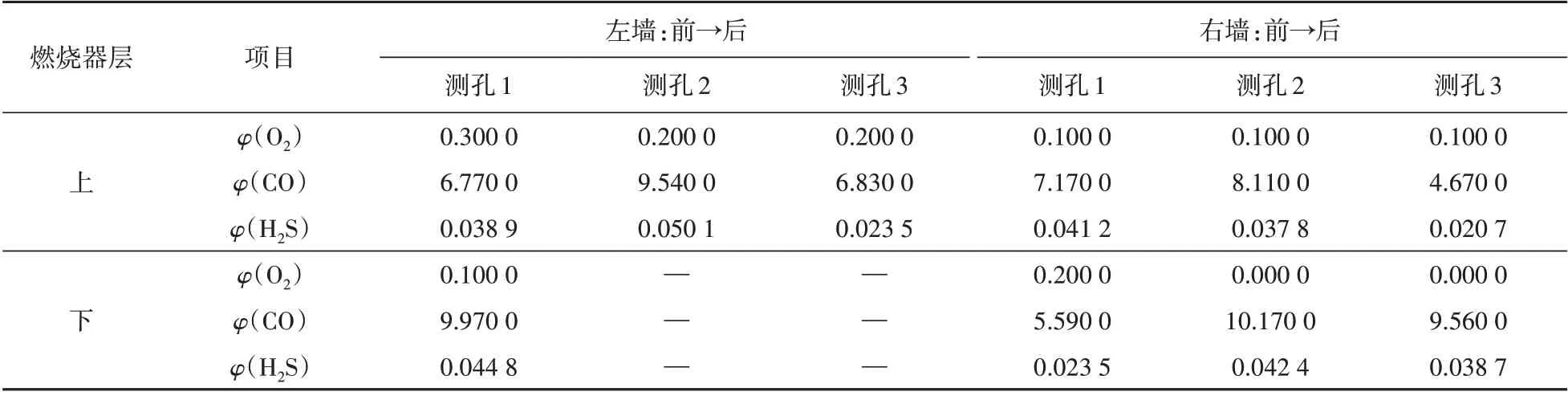

分别在锅炉650 MW(锅炉最大连续蒸发量(BMCR)),488 MW 以及325 MW 负荷下测试炉膛侧墙贴壁烟气成分。测试过程中首先将贴壁区域烟气抽出,随后对烟气脱水除灰处理后,采用Optima 7便携式烟气分析仪测量CO,O2,H2S 3 种气体的体积分数。单测点测试时间均大于2 min,各测点的实际记录值为测试时间段内的气体平均体积分数,测试结果见表2—4。

表2 650 MW侧墙贴壁烟气成分测试结果Tab.2 Composition of the closing-to-wall flue gas in a 650 MW boiler %

表3 488 MW侧墙贴壁烟气成分测试结果Tab.3 Composition of the closing-to-wall flue gas in a 488 MW boiler %

表4 325 MW侧墙贴壁烟气成分测试结果Tab.4 Composition of the closing-to-wall flue gas in a 325 MW boiler %

由表2—4可知,主燃区侧墙近壁区域气氛具有很强的还原性,除堵塞的测孔外,其余各测孔基本处于无氧或低氧氛围,且还原性气体的体积分数随负荷的提高进一步增强,在BMCR工况下,近壁区域CO体积分数局部最高可达10.97%。

沿炉膛深度方向,CO 和H2S 的分布基本呈现出中间测孔处体积分数较高,两边测孔处体积分数较低的特点。而沿炉膛高度方向,各测孔处的还原性气氛的体积分数差别不明显,仅在BMCR 工况下层靠前墙一侧的测孔处CO 和H2S 具有较低的体积分数。

2 模拟及计算方法

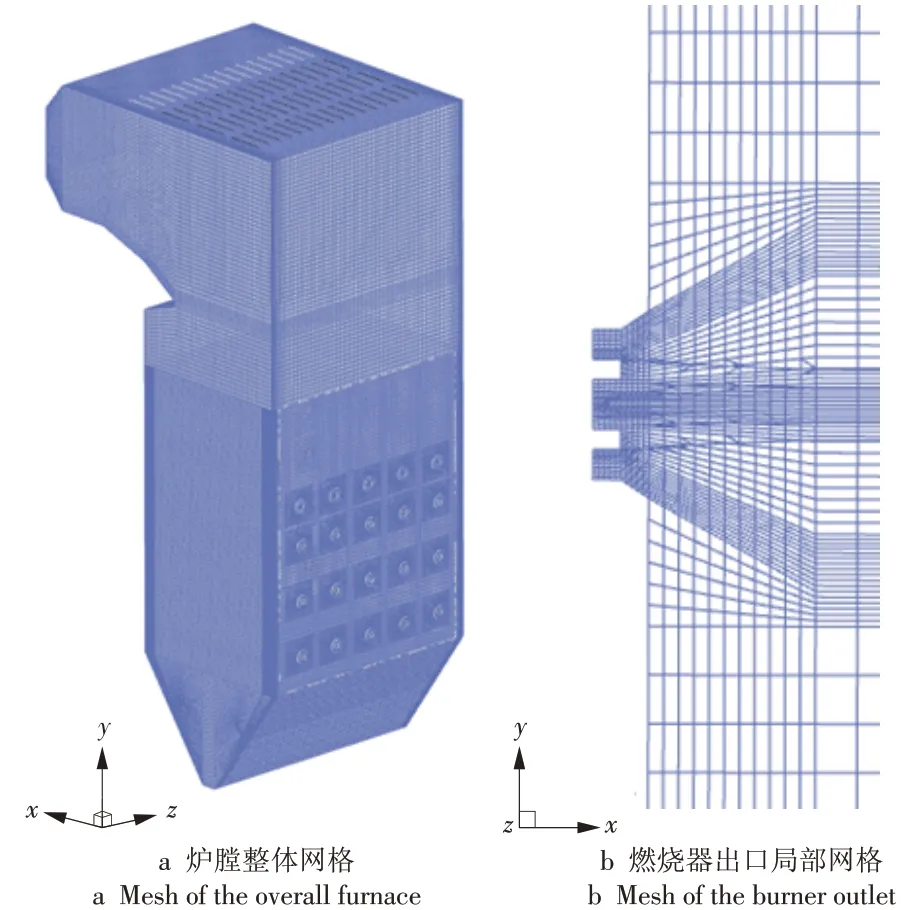

2.1 网格划分

本文采用分块网格划分技术对炉膛进行结构化网格划分,根据内部流场情况,将整个计算域划分成5个区域,包括炉膛上部、左侧墙、主燃区、右侧墙及冷灰斗区域,相邻区域交界面设置为interface边界条件。由于主燃区是中湍流流动及化学反应较为剧烈的区域,因此额外对主燃区及左右侧墙网格进行加密处理。此外,为减小伪扩散对计算结果的影响,划分在燃烧器出口处的网格时,保证网格与流场方向近似一致。炉膛整体网格如图3a所示,燃烧器出口处局部网格如图3b 所示。经网格无关性检验,本文最终确定整体网格数量约为270万。

图3 炉膛整体网格及燃烧器出口局部网格Fig.3 Meshes of the overall furnace and the burner outlet

2.2 数学模型及边界条件

本文采用带有旋流修正的Realizable k-e 模型模拟炉内气流的湍流流动;因为炉膛内气相反应速率极快,化学反应的时间尺度远小于湍流混合的时间尺度。因此,选取基于快速反应假设的混合分数-概率密度函数模型(PDF)模拟气相湍流燃烧[24];由于煤粉体积在炉膛内气相体积中的占比低于10%,因此选取离散颗粒模型(DPM)模拟煤粉的输入;选用拉格朗日随机轨道模型模拟炉膛内煤粉的运动轨迹;挥发分的析出选取双竞争反应模型模拟;采用动力-扩散模型描述焦炭的燃烧;炉内辐射换热过程选取P1 模型进行描述[25];对于燃煤锅炉,NOx排放的质量浓度主要取决于热力型和燃料型NOx的生成量,快速型NOx的生成量可忽略不计。考虑到NO排放是NOx排放的主体[26],故本文仅模拟热力型NO 和燃料型NO 的生成,采用捷里道维奇机理模拟燃料型NO 生成[27],采用De Soete机理模拟燃料型NO 生成[28];采用Ansys-Fluent 软件的Simple 算法进行求解。

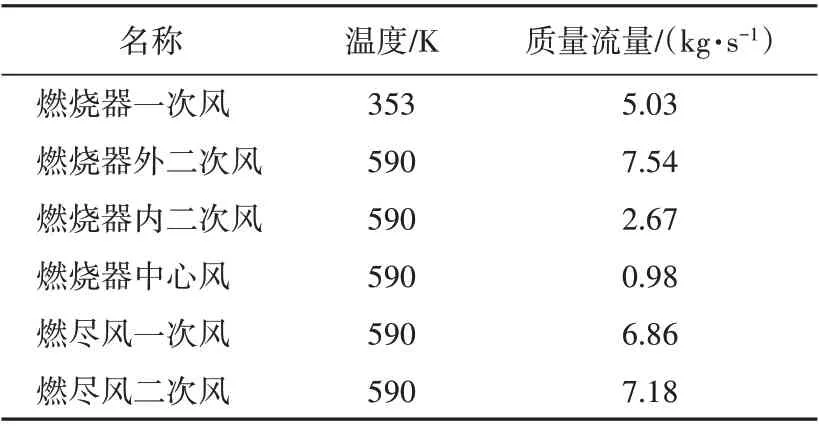

为准确控制炉内风量,炉膛入口边界条件均设置为质量入口。入口气流温度及质量流量见表5。煤粉颗粒总质量流量为71.30 kg∕s,通过一次风入口随气流进入炉膛,颗粒直径满足Rosin-Rammler方法分布,最大颗粒直径为120 μm,最小颗粒直径为2 μm,平均颗粒直径为36 μm,均匀性系数为3.5。整个模型每迭代10 次更新一次煤粉轨迹,每条煤粉轨迹计算80次,每次更新76 800条轨迹。炉膛壁面简化为无厚度无滑移的定温壁面。炉膛出口设置为压力出口,负压为-100 Pa。

表5 入口边界工况Tab.5 Boundary condition of the inlet

2.3 变内外二次风配比及贴壁风布置说明

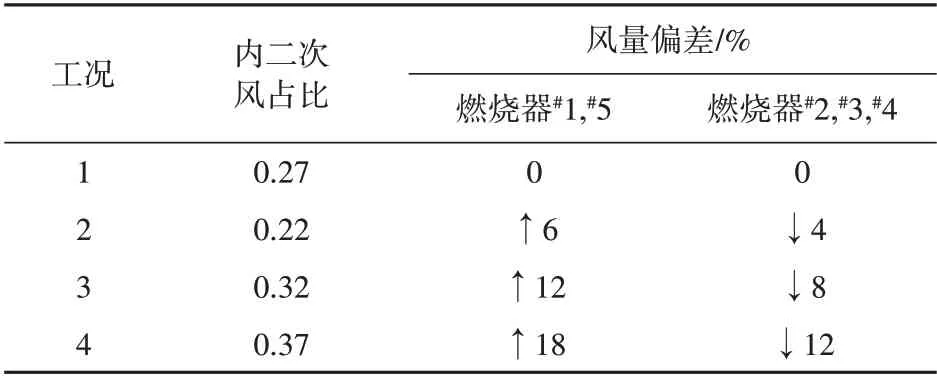

锅炉原始工况下(工况1)内二次风在内外二次风总量中占比0.27,各个燃烧器均等配风,基于原始工况本文共设置了3 组变内外二次风配比工况。为减小燃烧方式变化对炉内燃烧的影响,各工况仅对两侧燃烧器进行了调整:如工况4,内二次风占比0.37,每层中间#2,#3,#4 燃烧器保持内二次风在内外二次风总量中占比0.27,两边#1,#5 燃烧器的内二次风占比调整至0.37,而且由于AireJet 燃烧器结构特性,#1,#5 燃烧器风量相对原始工况增加18%,#2,#3,#4 燃烧器风量相对原始工况减少12%。其他各组变内外二次风配比工况及其余各层燃烧器可依此类推。各工况详情见表6。

表6 组合方案工况Tab.6 Working condition of the integrated scheme

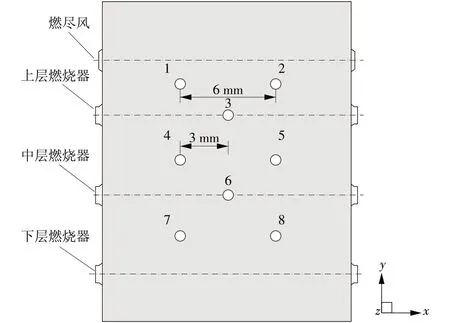

本文采用的贴壁风布置示意如图4所示。该方案中喷口为圆形槽状喷口,喷口高度为40 mm,喷口截面直径为428 mm。其中喷口3,6 分别位于上层燃烧器与中层燃烧器高度的侧墙中心,喷口1,2,4,5,7,8 的位置与各层燃烧器中心同一高度,对称分布于侧墙中心线两侧,距离侧墙中心线3 m。

3 结果与分析

3.1 模型的验证

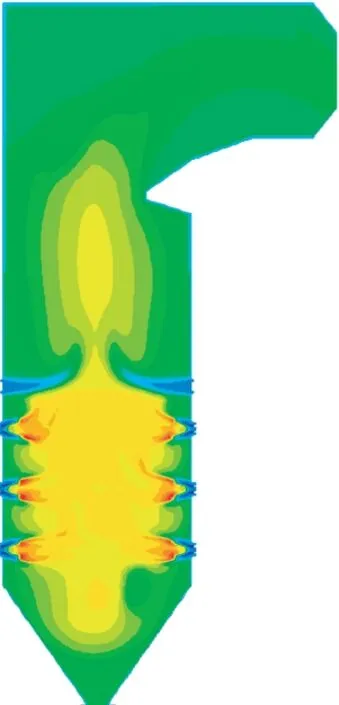

图5 为炉膛对称截面温度场。由图5 可知,在折焰角下方温度场基本对称,距离水冷壁不远处大部分区域温度超过1 500 K,局部温度超过2 500 K,旋流燃烧器能在出口形成卷吸气流,利用高温烟气快速点燃煤粉。炉膛温度场总体在深度方向上呈现中间高、两侧低的状态。这是因为两侧是模拟的水冷壁吸热,而且燃烧器气流、煤粉和燃尽风温度都低于炉膛温度,这对于炉膛来说相当于冷风,会在入口降低局部温度。沿炉膛纵向方向,气流温度在燃烧区最高,煤粉越过燃烧器后逐渐燃烧完全,烟气温度稍有上升,随后因为不断向壁面散热,导致炉膛上部至出口的烟气温度逐渐下降。

(1)清万树《词律》中载《卜算子》调9体[注]柳永与张先的名为《卜算子》的词作,实则是《卜算子慢》,且柳永之作为《卜算子慢》正体。[1]118-121

图4 贴壁风布置示意Fig.4 Distribution of the closing-to-wall air

图5 炉膛对称截面温度场Fig.5 Temperature field on the symmetrical section of the furnace

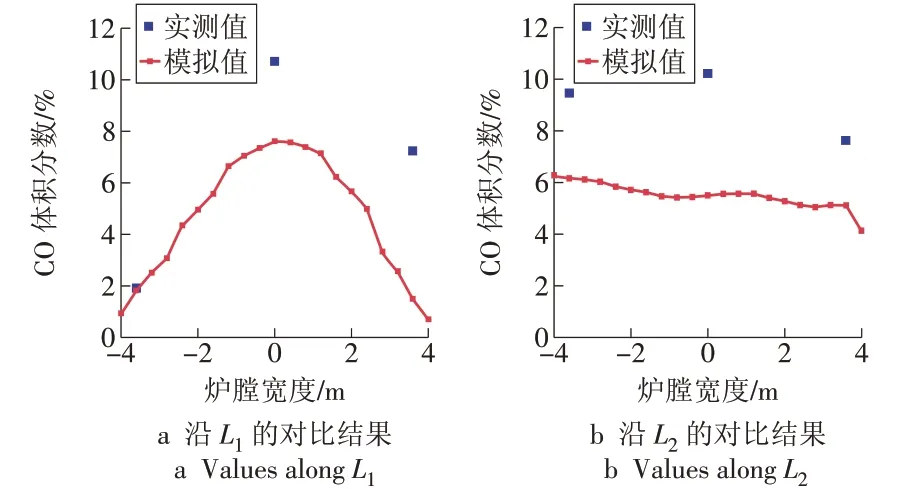

为验证本文数理模型选取和边界条件设置的准确性,将BMCR工况下右墙近壁区域实测CO体积分数与模拟CO 体积分数分别沿L1,L2进行了对比。由于实际测试前抽出烟气中的水蒸气已被脱除,为避免烟气中水蒸气对对比结果的干扰,在对比数据之前需将模拟结果换算为干烟气下CO 体积分数。沿L1,L2的CO体积分数对比结果如图6所示。

由图6 可知,相比实测CO 体积分数,模拟值总体偏小,一方面可能是锅炉实际运行过程中各层燃烧器对应的磨煤机燃煤成分存在一定差异,而输入参数为实测燃煤成分的质量加权结果,因此在局部煤种特性上模拟输入与实际运行存在一定区别;另一方面可能是燃烧器风煤配比的均匀性。本文在模拟过程中假定煤粉从各燃烧器均匀喷入炉膛,但在锅炉实际运行过程中,煤粉沿着燃烧器出口周向、径向分布必然是不均匀的,而这种情况也将使炉内局部CO 体积分数进一步提高。但总体而言,侧墙近壁区域CO 体积分数的模拟结果与实测结果变化趋势基本一致。

图6 沿L1,L2的CO体积分数模拟及实测数据对比Fig.6 Simulated and measured CO volume fractions along L1 and L2

此外,BMCR 工况下炉膛出口实测平均烟温为1 310 K,模拟平均烟温为1 208 K;炉膛出口实测氧气体积分数为2.50%,模拟所得氧气的体积分数为2.73%。出口烟温和氧气体积分数的相对误差均在10%以内,说明本文数理模型的建立和选取具备准确性。

3.2 贴壁风方案与内二次风占比0.22的协同防腐效果(工况1)

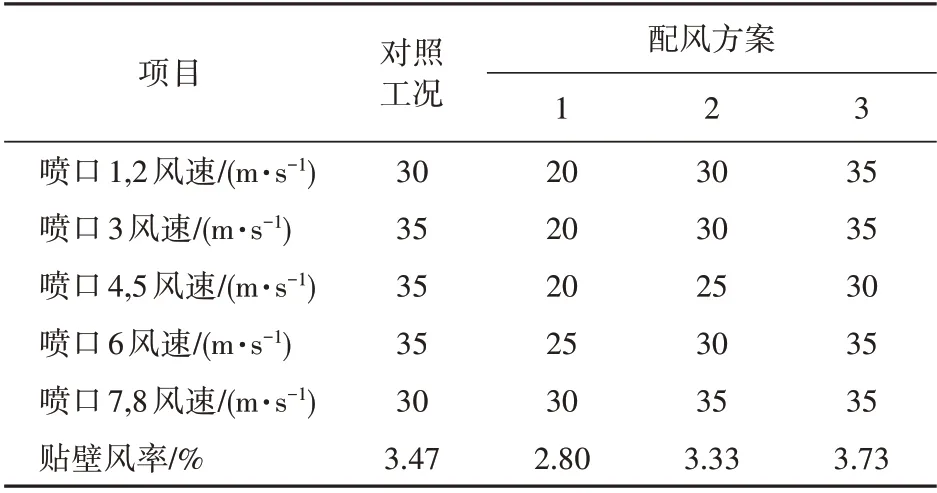

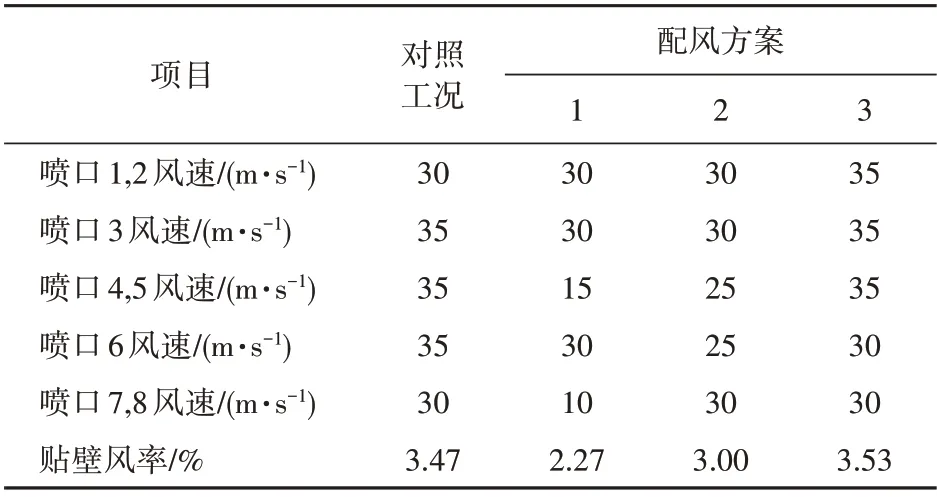

本节将对象锅炉两侧燃烧器内二次风占比调整至0.22,基于上述贴壁风方案分别进行了3 组配风方案的数值模拟试验,并将一种锅炉原始运行工况(内二次风占比为0.27)下贴壁风率为3.47%的贴壁风配风方案作为对照工况。对照工况及3种协同方法下的贴壁风配风方案见表7。

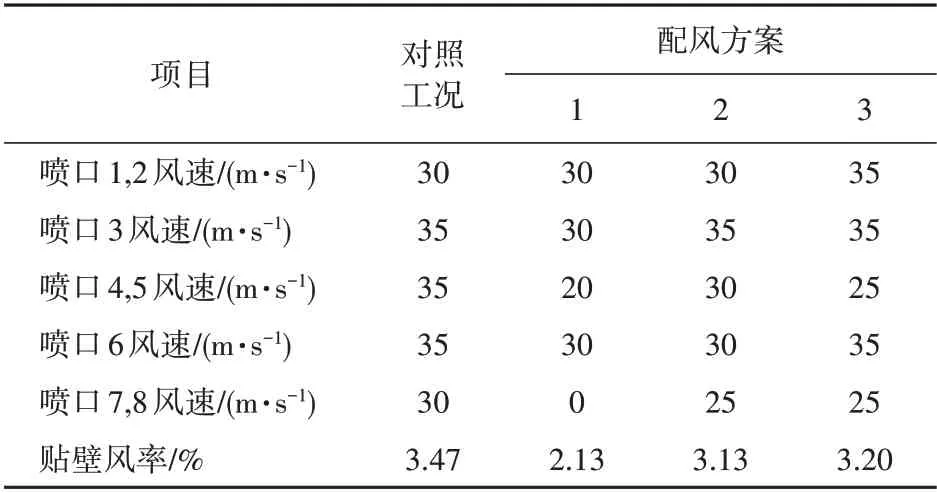

P 截面为右侧墙下层燃烧器中心高度下方3 m(模型纵坐标y=0.007 m,实际标高18.179 m)至燃尽风喷口中心高度上方3 m(模型纵坐标y=19.541 m,实际标高37.713 m)、距离侧墙壁面30 mm 的平面。图7 为各配风方案下P 截面CO 体积分数分布对比。由图7 可知,当两侧燃烧器内二次风占比减小至0.22 时,各协同方案P 截面CO 体积分数与对照工况基本相似。喷口2,5 右侧及喷口7,8 与炉膛上升主流形成的交界面以下聚集有较高体积分数的CO。此外,由于配风方案1 中贴壁风风量总体较小,在P截面上部还分布有部分体积分数不高的CO聚集区。而当各喷口风量增大至配风方案2与配风方案3 后,P 截面上部CO 聚集情况出现了明显改善,但P 截面主要高CO 体积分数的分布区域,即喷口2,5 右侧及喷口7,8 下部的CO 聚集情况并未得到明显改善。

表7 贴壁风配风方案(工况1)Tab.7 Closing-to-wall air distribution(working condition 1)

图7 各配风方案下P截面CO体积分数分布云图(工况1)Fig.7 CO volume fraction distribution contour on section P under various air distributions(working condition 1)

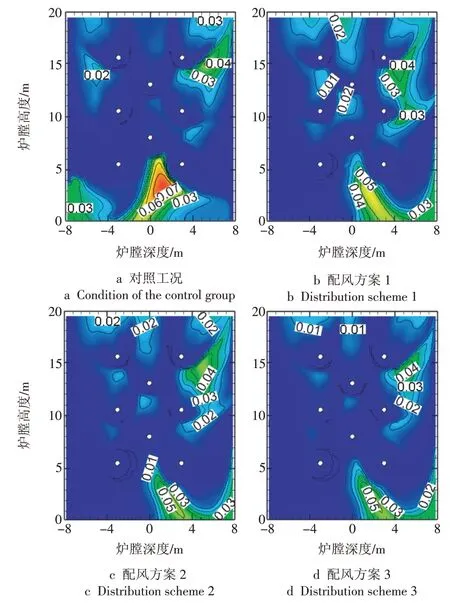

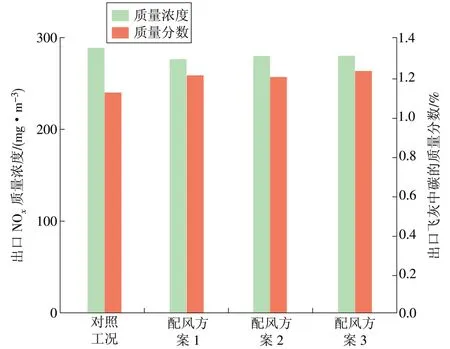

图8为各配风方案下锅炉主要参数对比。根据图8 可知,各协同方案出口飞灰中碳的质量分数与对照工况相比出现了小幅上升,出口NOx质量浓度与对照工况相比出现了小幅下降。综合以上因素,本文认为内二次风占比0.22 与贴壁风的协同方法实际工程应用价值不高。

3.3 贴壁风方案与内二次风占比0.32的协同防腐效果(工况2)

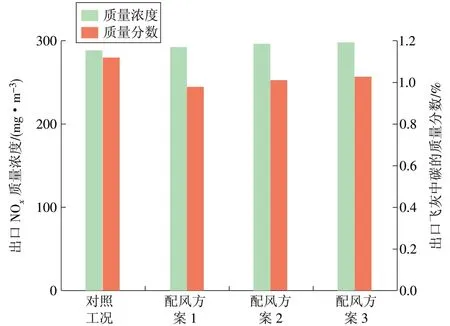

本节在对象锅炉的两侧燃烧器内二次风占比调整至0.32的基础上,基于上述贴壁风方案分别进行3 组配风方案的数值模拟试验,并将一种锅炉原始运行工况(内二次风占比0.27)下贴壁风率为3.47%的贴壁风配风方案作为对照工况。对照工况及3种协同方法下的贴壁风配风方案见表8。

图8 各配风方案下锅炉主要参数对比(工况1)Fig.8 Main parameters of the boiler under various air distributions(working condition 1)

表8 贴壁风配风方案(工况2)Tab.8 Closing-to-wall air distribution(working condition 2)

图9 为各配风方案下P 截面CO 体积分数分布对比。由图9 可知,当两侧燃烧器内二次风占比增大至0.32 时,各协同方案高CO 体积分数的分布区域与对照工况基本相似,说明当采用内外二次风配比与贴壁风方法协同时,较小的配比变化幅度不会对侧墙近壁区域CO 体积分数的分布产生明显影响。此外,根据图9b,c,d可知,各CO 聚集区的附近喷口风量对其分布面积和体积分数影响较大,当配风方案3 下的贴壁风风率增大至3.53%时,P 截面右侧及下部两处高CO 体积分数聚集区可显著缩小。

图10 为各配风方案下锅炉主要参数对比。由图10 可知,各协同方法出口NOx质量浓度与飞灰中碳的质量分数相比对照工况分别有小幅升高与小幅下降,这是因为内二次风占比的增加强化了煤粉与二次风在射流初期的混合,使煤粉着火提前。但其同时也提高了射流初期氧气的体积分数,削弱了对NOx的还原效果。因此综合来看,本文认为内二次风占比0.32 与贴壁风的协同方法实际工程应用价值较低。

图9 各配风方案下P截面CO体积分数分布云图(工况2)Fig.9 CO volume fraction distribution contour on section P under various air distributions(working condition 2)

图10 各配风方案下锅炉主要参数对比(工况2)Fig.10 Main parameters of the boiler under various air distributions(working condition 2)

3.4 贴壁风方案与内二次风占比0.37的协同防腐效果(工况3)

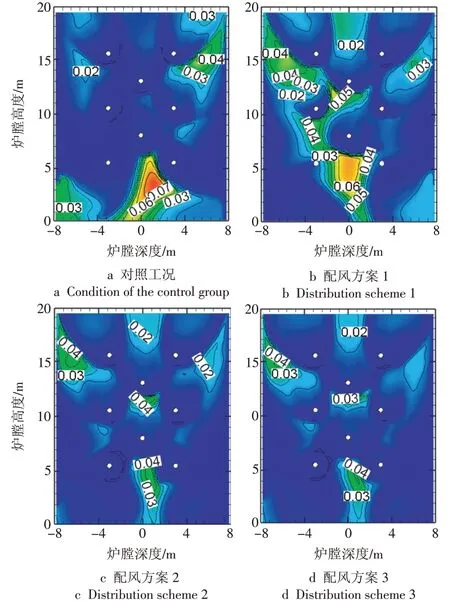

本节在对象锅炉的两侧燃烧器内二次风占比调整至0.37的基础上,基于上述贴壁风方案分别进行3 组配风方案的数值模拟试验,并将一种锅炉原始运行工况(内二次风占比0.27)下贴壁风率为3.47%的贴壁风配风方案作为对照工况。对照工况及3种协同方法下的贴壁风配风方案见表9。

图11 为各配风方案下P 截面CO 体积分数分布对比。由图11b 可知,由于配风方案1 所用贴壁风风量较小,炉膛侧墙近壁区域大量CO 积聚在了贴壁风气流与炉膛上升主流形成的交界面背侧。当各喷口风量增大至配风方案2 时,P 截面各CO 聚集区的分布面积及体积分数均有大幅下降,其中喷口7,8 下部的高CO 体积分数区最高已由6.80%降至4.20%。配风方案3 相比配风方案2 减少了喷口4,5 的风量,增大了喷口1,2 的风量。根据图11d,这种配风方案使P 截面上部高CO 体积分数区的面积有所减小,且对喷口4,5上方高CO 体积分数区的面积减小的效果明显。图12 为各配风方案锅炉主要参数对比。由图12可知,当两侧燃烧器内二次风占比增大至0.37 后,协同方法下出口NOx质量浓度相比对照工况进一步升高,出口飞灰中碳的质量分数相比对照工况进一步下降。从总体来看,本文认为配风方案3 为与内二次风占比0.37 协同时的最优配风方案,但在实际工程应用中,还需综合考虑如燃煤煤质、选择性催化还原技术(SCR)系统裕度等因素对此方案做进一步评估和改进。

表9 贴壁风配风方案(工况3)Tab.9 Closing-to-wall air distribution(working condition 3)

图11 各配风方案下P截面CO体积分数分布云图(工况3)Fig.11 CO volume fraction distribution contour on section P under various air distributions(working condition 3)

图12 各配风方案下锅炉主要参数对比(工况3)Fig.12 Main parameters of the boiler under various air distributions(working condition 3)

4 结论

(1)模拟结果与实测结果的侧墙近壁区域CO质量分数变化趋势基本一致,模拟及实测炉膛出口温度、氧气体积分数均误差较小。因此可认为本文数理模型的建立和选取具备足够的准确性,能够对炉内实际燃烧过程做出较好的预测。

(2)当两侧燃烧器内二次风占比调整至0.22和0.32 时,较小的配比变化幅度不会对侧墙近壁区域CO体积分数分布产生明显影响,且炉膛出口飞灰中碳的质量分数及NOx质量浓度会随配比的调整出现小幅波动。因此在内外二次风配比调整与贴壁风的协同方法中,当配比调整较小时实际工程应用价值较低。

(3)当两侧燃烧器内二次风占比提高至0.37时,CO 聚集区的面积及体积分数均出现了大幅下降,但结合炉膛出口NOx质量浓度进一步升高的情况,本文认为在实际工程应用中,还需综合考虑燃煤煤质、SCR 系统裕度等因素对此方案做进一步评估和改进,以便在缓解高温腐蚀的实际改造中更具指导意义。