直线磁场调制电机功率因数优化设计

刘晓 刘磊 王雨桐 胡纯福 黄守道

摘 要:为提高直线磁场调制电机功率因数,通过推导直线磁场调制电机气隙磁通密度、功率因数的解析公式,研究各个结构参数对电机功率因数的影响. 确定了永磁体分布、齿靴宽度、调磁块形状和尺寸等参数为主要优化变量. 在利用Ansys Maxwell软件对直线磁场调制电机进行参数化有限元仿真的基础上,建立了关于电机平均推力和功率因数的多项式响应面模型. 采用Box-Behnken方法对电机进行优化设计,优化后的直线磁场调制电机功率因数从0.497上升到0.720,提高了约44.9%.

关键词:多目标优化;功率因数;平均推力;直线磁场调制电机

中图分类号:TM359.4 文献标志码:A

Power Factor Optimization Design of Magnetic-geared Flat Linear Machine

LIU Xiao1,LIU Lei2,WANG Yutong1,3†,HU Chunfu1,HUANG Shoudao1

(1. College of Electrical and Information Engineering,Hunan University,Changsha 410082,China;

2. State Grid Tonglu Electric Power Company,Tonglu 311500,China;

3. State Grid Shaoxing Electric Power Company,Shaoxing 312000,China)

Abstract:In order to improve the power factor of Magnetic-Geared Flat Linear Machine (MGFLM), this paper derives the analytical formulas of its air gap flux density and power factor, and investigates the influence of the variables on the basic physical quantities of the motor. The main variables affecting the power factor are determined as the permanent magnet distribution, the width of the tooth shoe and the shape and dimensions of the magnetizer block. Secondly, based on the parameterized finite element simulation of the MGFLM in Ansys Maxwell, a polynomial response surface model for the average thrust and power factor of the motor is established. Finally, Box-Behnken method was applied to optimize the motor. The power factor of the optimized MGFLM is increased by 44.9% from 0.497 to 0.720.

Key words:multi-objective optimization;electric power factor;average thrust;Magnetic-Geared Flat Linear Machine(MGFLM)

永磁直線电机由于结构简单、定位精度高、响应速度快、功率密度大等特点而被广泛应用. 在高速物流、无绳电梯等需要对直线电机长行程铺设的应用中,作为低成本的直驱方式,文献[1]提出了一种新的平板直线磁场调制电机拓扑结构. 文献[2]中分析,在3 000 mm行程下,直线磁场调制电机的永磁体损耗比永磁直线电机减少了90%,同时,直线磁场调制电机的材料成本仅为动圈式永磁直线电机的24%和动磁式永磁直线电机的12.5%. 通过参数分析,直线磁场调制电机平均推力可提高44.5%,推力波动率从 16.1%降低到8.3%[3]. 但直线磁场调制电机气隙磁通密度较低,致使其功率因数较低[4]. 因此,低功率因数仍然是一个亟待解决的问题.

目前,提高电机功率因数的方法主要有两种. 一是改变永磁体结构和分布. 一些文献对永磁同步电机永磁体的形状进行优化,如V型永磁体[5];文献[6]和[7]分别对单磁极和Halbach永磁体进行分析,得出磁体排布方式对电机推力特性有显著影响. 应用Halbach阵列的电机结构[8]由于切向磁场与法向磁场的相互叠加和抵消,使得永磁体一侧的磁场大幅度增加,而另一侧的磁场大幅度削弱,在永磁体用量不变的情况下,可以用来减小电机的体积和质量. 游标电机[9]通过采用Halbach阵列来提高电机的气隙磁通密度,进而提高了功率因数. 二是改变电机的拓扑结构. 有一些学者对电机调磁块形状分析得到,不同形状相同面积的调磁块、圆形调磁块有效气隙长度大,转矩脉动小,调制效果最好[10].同时调磁块两边曲线会增加磁通,传动力矩大,涡流损耗小[11]. 文献[12]将电机两侧的槽按最优距离交错排列,另一些文章通过双转子[13]、双定子[14]结构错开一定角度的方法降低磁场中的谐波含量,来提高电机的功率因数和转矩密度. 尽管大多数电动机都应用双边结构来提高功率因数,但它不适用于本文研究的适用于长行程的直线磁场调制电机.

此外,有学者采用多种方式组合[15]、非支配排序遗传算法[16]、强度帕累托进化算法[17]、基于帕累托包络的选择算法[18]、粒子群算法[19]等方法实现电机目标优化设计,以获得最佳优化方案.

本文首先对电机的解析特性展开分析,选取影响功率因数的结构参数进行单参数分析,确定较优的单参数区间;而后对电机优化设计,得到最优功率因数方案.

1 直线磁场调制电机拓扑结构及解析特性

1.1 直线磁场调制电机的结构

法向充磁直线磁场调制电机(Normally Magnetized Magnetic-Geared Flat Linear Machine,NM-MGFLM)的拓扑结构如图1所示,由电枢定子、永磁定子和在两定子之间的长调制动子组成,形成的两个空气间隙将这三个部件彼此分开.

电枢定子由定子绕组和定子铁心构成,永磁定子由永磁体和铁轭构成,本文研究的电机绕组分布如图1所示,绕组极对数为2. 为了减小两定子的边端效应,永磁定子长度不超过电枢定子长度且两端永磁体宽度减小为原来的一半. 而调制动子由调磁块和非调磁块构成,调磁块由硅钢冲片叠压而成,以减少调磁块中的涡流损耗;非调磁块可采用环氧树脂等非导磁材料,以提高动子的整体性.

1.2 直线磁场调制电机解析特性分析

对直线磁场调制电机基本物理量解析分析前,需要做一些假设:

1)假设电机铁心磁导率为无穷大,也就是忽略电机铁心的磁饱和;2)假设永磁体在各个方向上的磁导率与空气磁导率相同;3)忽略边端漏磁;4)忽略齿槽效应.

1.2.1 气隙磁通密度分析

设没有调制动子时,单位面积气隙磁导为λ,经过调制动子调制后,电机气隙磁通密度分布函数可表示为:

Bm(θ)=B′

m(θ)λ′(θ,t)/λ=

[Bpm(θ) + Ba(θ)]λ′(θ,t)/λ (1)

式(1)中各个量的具体表达如式(2)所示.

Bpm(θ)=[][j=1,3,5…]

sin

αpcos[jpm(θ-θ0pm)]

Ba(θ)=[][v=1,5,7,11…]

cos[vpa(θ-θ0a)]

λ′(θ,t)=ξλ0

+λi cos[ins(θ-vs t-θ0s)]

(2)

式中:αp为极弧系数;θ0pm为第一个永磁体初始相位角;kpm为永磁体排布系数;kdpv为v次谐波绕组因数;θ0a为第一个槽内相电流初始相位角;ξ为均匀气隙相对磁导;λ0为单位面积气隙磁导的常数分量,λ0 = ks λ1 + (1 - ks)λ2;λi为单位面积气隙磁导的i次谐波幅值,λi = 2(λ1 - λ2)sin(iksπ)/(iπ);ks为跨距系数,ks = wmb /τs,wmb 为调磁块宽度;θ0s为第一个调磁块初始相位角.

由公式(1)(2)可以看出,气隙磁通密度的幅值及正弦度与永磁体分布、调磁块尺寸、定子齿宽等参数有关.

1.2.2 功率因数分析

直线磁场调制电机的功率因数可用图2所示的相量图计算. 定子绕组的电压方程为:

[U] =[U] d+[U] q=R1[I] m+[E] 0+ jXd [I] d+ jXq [I] q (3)

式中:U為相电压;R1为电枢电阻.

在Id = 0的控制策略下,公式(3)满足:

[U] =R1[I] m+jX1 [I] m+[E] 0+ jXq [I] m=R[I] m+[U] 0+ jXq [I] m (4)

式中:U0为有限元分析得到的空载电压值. 对公式进行简化后,功率因数可表示为

cos φ = (5)

由公式(5)可知,减小相电感Lq可以提高功率因数. Lq的值与电枢合成反应磁动势F(θ)和绕组函数Na(θ)有关,如公式(6)所示.

Lq =

F(θ)Na(θ)dθ

F(θ)=

siniαp

cos

pm iθ(6)

式中:μr为空气的磁导率μ0的相对磁导率;rg为气隙半径;F(θ)为三相合成电枢反应磁动势(MMF);Br为永磁体剩磁;i为气隙磁通密度谐波阶次;Na(θ)为绕组函数.

根据式(2)和式(5)对功率因数、气隙磁通密度的解析式分析得到,气隙磁通密度的幅值、谐波含量和绕组系数(绕组排布情况)直接影响功率因数分布.

2 参数分析

从公式(2)和公式(5)可以看出,功率因数与永磁体排布、极靴宽度和调磁块尺寸等参数有直接关系,故在Maxwell中建立有限元仿真模型,以图3所示的法向充磁直线磁场调制电机基本结构为初始研究对象,具体参数如表1所示.

2.1 永磁体分布分析

永磁体结构会直接影响磁载荷及其产生的磁通量. Halbach永磁阵列会影响磁通密度,改变电机的磁路和气隙磁通密度分布,使气隙磁通密度更加接近正弦[6]. 本文以提高直线磁场调制电机功率因数为目的,故永磁体采用Halbach永磁阵列. 永磁体用量过多时,会造成永磁体浪费,同时也会导致电机铁心饱和;当永磁体用量过少时,电机无法满足正常工况下的性能要求. 本文旨在不增加永磁体用量的情况下,提高电机功率因数,因此永磁体高度及其他参数不变,仅改变Halbach永磁阵列不同充磁方向的占比.

设永磁体极距(Halbach永磁结构的每两块永磁体宽度)为τm,令法向充磁永磁体宽度为wpm1,两者比值rpm = wpm1 /τm. 对不同取值的rpm分析,电机的磁力线分布如图4所示. 对比可以看出,rpm越大,即法向充磁永磁体过大时,水平充磁永磁体无法发挥作用,单边效应减弱,同时增加了永磁体间的漏磁,气隙磁通密度正弦度减小,平均推力和功率因数都会减小;而rpm较小时,水平充磁永磁体过大,增加了永磁体与其上方调磁块之间的漏磁,同样会使平均推力和功率因数减小.

不同rpm下的功率因数和推力特性曲线如图5所示,由图5可以看出,平均推力与功率因数有相同的变化趋势,都是先增加后减小,rpm在0.6以内变化,平均推力随其增大而快速增加,达到一定程度后,继续增大rpm的值,曲线趋于平缓,而推力波动呈降低状态,在80 ~90 N附近波动. 在rpm=0.8时平均推力达到最大值506 N,推力波动为79 N,功率因数为0.598;而在rpm = 0.6时功率因数达到最大0.649,此时的平均推力为479 N,推力波动为84 N. 经过分析得出rpm取值0.6时,平均推力提高11.5%,推力波动减小2 N,功率因数几乎没变.

2.2 调磁块形状和尺寸分析

调磁块在直线磁场调制电机中起到磁场调制的作用,通过合理设计调磁块形状和尺寸,可以有效提高直线磁场调制电机的平均推力和功率因数.

2.2.1 调磁块形状

首先选取等高度的矩形、椭圆形和梯形调磁块,结构如图6所示,其中梯形调磁块的上下边长大小不固定,按分析参数时的图形为准.

对图6(a)所示的矩形调磁块的直线磁场调制电机的推力特性和功率因数影响进行仿真分析,得到结果如图7所示. 在矩形宽度线性增加时,平均推力呈增大趋势,功率因数呈先增大后减小趋势. 最大推力为557 N时,wmb为9 mm,但此时功率因数剧减;在矩形调磁块宽wmb趋于6.32 mm时(调磁块与非调磁块等宽),功率因数最大为0.652,平均推力为430 N. 以功率因数为优先考虑,则认为矩形调磁块宽6.32 mm时较优.

对图6(b)所示的椭圆形调磁块的实长轴长度进行分析,本文定义椭圆的实长轴一半为we1,经过仿真得到的功率因数与推力特性如图8所示. 由图8可知,功率因数先增大后减小,但增加的幅度没有矩形调磁块的大;平均推力呈缓慢递增,推力波动较矩形调磁块的小,其平均推力也较小,在椭圆半实长轴4 mm附近时功率因数达到最大0.602,平均推力为363 N,与矩形调磁块相比,功率因数和平均推力都相对较小.

对图6(c)所示的梯形结构的调磁块进行有限元仿真分析,结果如图9所示. 由图9(a)可知,四角的功率因数较低,中心部分即wmb1和wmb2在4~8 mm的功率因数较高,最高可达到0.658,此时平均推力为436 N. 由图9(b)可知,四角平均推力较低,左上部分即wmb1在4~6 mm和wmb2在6 ~ 8 mm时平均推力较高,最大可以达到454 N. 在图9(c)的推力波动图中,推力波动在wmb2为6~8 mm时最小,可达到18.75 N. 可见wmb1在4~6 mm和wmb2在6~8 mm时推力特性和功率因数都较好.

对比3种结构的调磁块,推力特性和功率因数都较优的结构是梯形调磁块,其次是矩形调磁块,最后是椭圆形调磁块. 综合3种结构,发现增加调磁块尺寸有助于提高平均推力和功率因数,但也会增加调磁块材料的用量. 选用适当形状的调磁块,对电机性能有很大帮助. 因此,需要综合考虑材料成本、功率因数和推力特性等因素,合理選择调磁块形状.

2.2.2 曲边梯形调磁块侧边磁力线轨迹

对比图10的磁力线分布图发现,上下两侧水平的调磁块使气隙磁力线数量增加,两侧边的弧度、倾斜度对磁力线也有一定影响,本文主要分析调磁块两侧边磁力线轨迹.

以Halbach永磁阵列电机(HA-MGFLM)中矩形调磁块为基础,两侧边以圆弧轨迹来分析,应用三点(A,B,C)确定圆弧,设置调磁块结构如图11所示. 以左侧圆弧为例,wmb3为矩形调磁块中心点到圆弧中心点B的距离,当中心点从B向B1移动过程中,wmb3从大到小变化. wmb4与之类似.

由图12(a)可知,较大功率因数主要集中在右下角区域,在左侧曲边半径wmb3较大且右侧曲边半径wmb4较小处,最大功率因数可达到0.634,此时平推力为483 N;较大平均推力集中在图12(b)的右上角位置,平均推力随着左侧曲边半径wmb3增大而增大,最大可以达到522 N,此时功率因数为0.591;在两者最大值之间的参数也都明显高于原始模型的平均推力和功率因数. 推力波动随左侧曲边半径wmb3 增大而减小,除了图12(c)左侧轴附近有两处较高推力波动(90 N左右)外,其余位置推力波动都不大(30 ~ 40 N). 综合考虑功率因数、推力与制作工艺等问题,为提高电机特性,需要合理设计调磁块尺寸.

2.3 齿靴宽度分析

根据公式(2),不同的电枢齿靴宽度对气隙磁通密度有着重要的影响,进而影响输出推力与功率因数的大小. 在本文中法向充磁直线调制电机采用开口槽,齿靴宽度wt为8 mm. 直观上来讲,开口槽绕组嵌线简单但齿槽效应大,而闭口槽可以有效减小齿槽效应,但同时带来绕组嵌线困难和铁心结构复杂等问题.

齿靴宽度在一定范围内增加,齿靴内磁路的饱和程度也会降低,磁动势也会减小,从而使功率因数减小,并且可以减小齿靴与其下方调磁块之间的漏磁,使气隙磁通密度幅值有小幅度的增加,平均推力也会小幅度增加,但较大的齿靴宽度又会增加齿靴之间的漏磁.

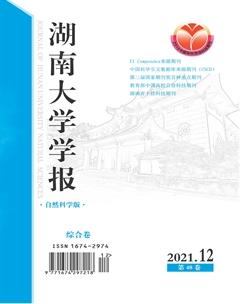

对不同槽开口宽度的电机仿真计算,得到功率因数与推力特性如图13所示,其变化趋势符合磁力线分布规律,随着齿靴宽wt在8~14 mm之间增加,功率因数呈曲线减小,平均推力有小幅度的增大. 综合考虑后,电枢铁心不能采用槽的开口宽度过大(wt > 10 mm)的半开口槽型结构.

3 优化设计

建立平均推力和功率因数的多项式响应面模型,即包含各结构参数的数学关系式为:

F=-705.727 - 48.171rpm + 19.307wt + 12.465wmb1 +

8.080wmb2 + 168.941wmb3 - 31.923wmb4 +

11.367θ0 + 1.200rpm wt - 7.877rpm wmb1 -

30.008rpm wmb2 + 121.441rpm wmb3 - 40.423rpm wmb4 +

11.392rpm θ0 - 0.081wt wmb1 - 0.138wt wmb2 +

0.082wt wmb3 + 0.129wt wmb4 + 0.014wt θ0 +

4.393×10-3wmb1 wmb2 - 2.093wmb1 wmb3 +

1.770wmb1wmb4 + 0.127wmb1θ - 1.306wmb2wmb3 -

1.039wmb2wmb4 + 0.313wmb2θ0 + 3.170wmb3wmb4 -

1.363wmb3θ0 + 0.441wmb4θ0 - 1 007.841r2

pm -

0.591w2

t - 0.502w2

mb1- 2.084w2

mb2 -

6.697w2

mb3 - 4.916w2

mb4 - 0.062θ2

0

P=-0.232 - 0.501rpm + 0.011wt + 8.831×10-3wmb1 +

8.373×10-3wmb2 + 0.114wmb3 - 8.373×10-3wmb4 +

9.316×10-3θ0+2.165×10-3rpm wt-5.021×10-3rpm wmb1-

8.850×10-3rpm wmb2 + 0.067rpm wmb3 - 0.021rpm wmb4 +

5.352×10-3rpm θ0-2.130×10-4wt wmb1+7.971×10-5wt wmb2 +

5.893×10-4wt wmb3 - 8.395×10-5wt wmb4 - 1.346wt θ0 +

1.427×10-3wmb1 wmb2 - 2.482×10-3wmb1 wmb3 -

2.110×10-3wmb1wmb4 + 5.808×10-5wmb1θ0 -

9.751×10-3wmb2wmb3 - 2.470×10-3wmb2wmb4 +

8.999×10-5wmb2θ0 + 4.132×10-4wmb3wmb4 -

6.831×10-4wmb3θ0 + 1.818×10-4wmb4θ0 - 0.612r2

pm -

5.980w2

t - 5.154×10-4w2

mb1+ 8.421w2

mb2 +

3.895×10-3w2

mb3 + 2.303×10-3w2

mb4 - 2.603×10-5θ2

0

(7)

式中:F为平均推力;P为功率因数.

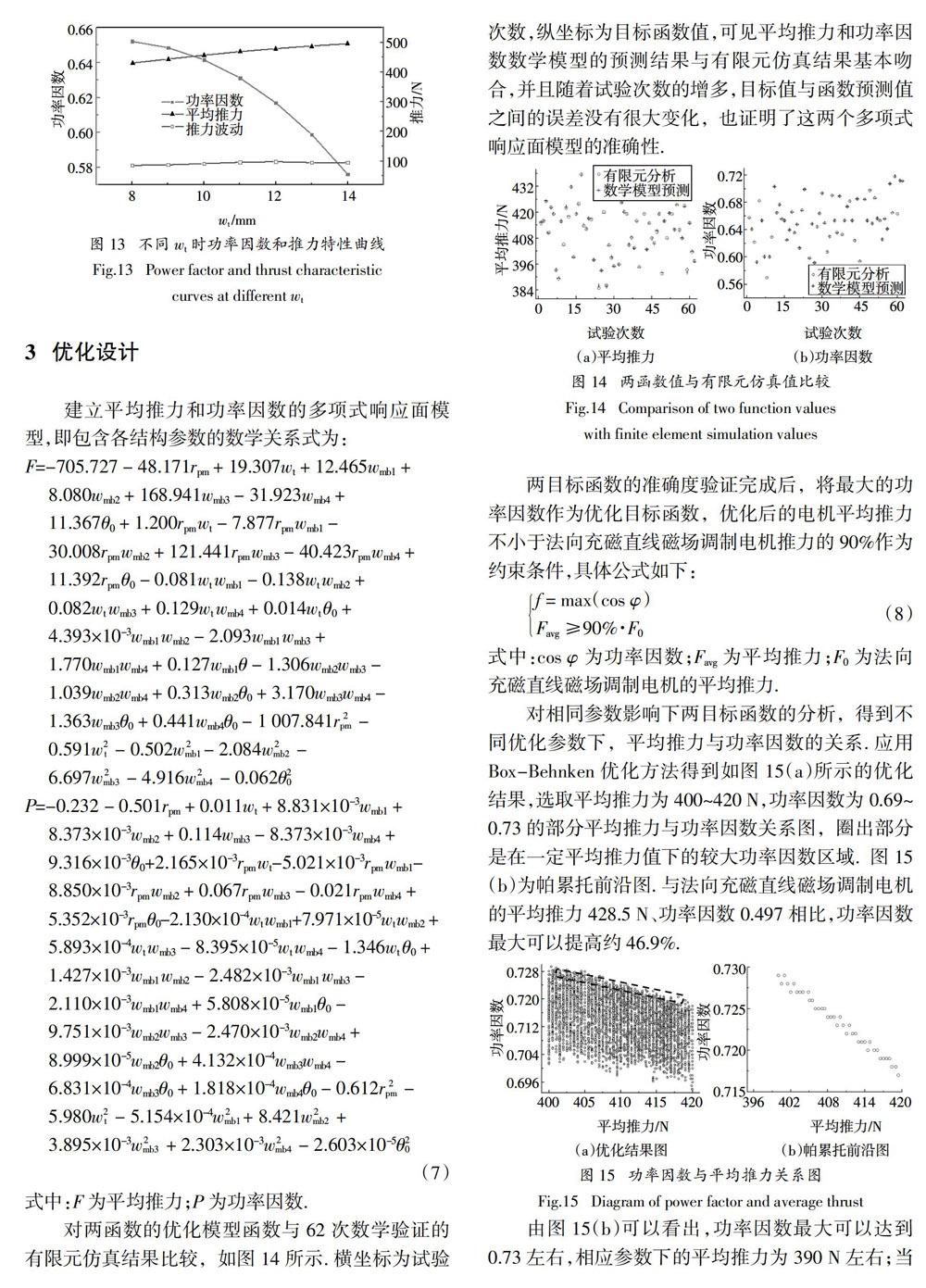

对两函数的优化模型函数与62次数学验证的有限元仿真结果比较,如图14所示. 横坐标为试验次数,纵坐标为目标函数值,可见平均推力和功率因数数学模型的预测结果与有限元仿真结果基本吻合,并且随着试验次数的增多,目标值与函数预测值之间的误差没有很大变化,也证明了这两个多项式响应面模型的准确性.

两目标函数的准确度验证完成后,将最大的功率因数作为优化目标函数,优化后的电机平均推力不小于法向充磁直线磁场调制电机推力的90%作为约束条件,具体公式如下:

f = max(cos φ)

Favg ≥90%·F0 (8)

式中:cos φ为功率因数;Favg为平均推力;F0为法向充磁直线磁场调制电机的平均推力.

对相同参数影响下两目标函数的分析,得到不同优化参数下,平均推力与功率因数的关系. 应用Box-Behnken优化方法得到如图15(a)所示的优化结果,选取平均推力为400~420 N,功率因数为0.69~0.73的部分平均推力与功率因数关系图,圈出部分是在一定平均推力值下的较大功率因数区域.图15(b)为帕累托前沿图. 与法向充磁直线磁场调制电机的平均推力428.5 N、功率因数0.497相比,功率因数最大可以提高约46.9%.

由图15(b)可以看出,功率因数最大可以达到0.73左右,相应参数下的平均推力为390 N左右;当平均推力为400 N左右时,功率因数可以达到0.72以上,相比原始电机功率因数已经提高很多,所以考虑最优方案集中在平均推力为400 N以上.

本文选择综合平衡法对直线磁场调制电机的平均推力和功率因数两个指标进行综合分析,得到如表2所示的3个备选优化方案. 其中,方案1的平均推力最大,但功率因数是3个优化方案中最小的. 方案3的功率因数最大,但平均推力最小. 平衡兩目标值后选择表2中的方案2为最终优化方案,此时电机结构如图16所示,槽口由原电机的开口槽变为半开口槽;永磁体宽度稍有改变,但总体永磁体用量没有改变;调磁块由矩形变为曲边梯形,调磁块的面积也有所增加.

表3為上述方案得到的优化结果与仿真结果比较. 由表3可知,功率因数的误差仅为0.14%,平均推力误差为3.6 N,占比0.09%,说明方案的准确性. 此方案较原始电机,虽然平均推力降低了4.2%,但功率因数从0.497上升到0.720,提高了约44.9%. 同时通过傅里叶分解分析了原始方案和优化方案的气隙磁通密度分布,如图17所示,优化方案的气隙磁通密度基波含量增加了16.9%,根据1.2.2节的解析分析可知,气隙磁通密度基波的增加有利于功率因数的提高.

4 结 论

本文以适用于长行程的直线磁场调制电机为研究对象,由于调制环的存在,导致气隙磁通密度幅值和正弦度降低,故电机功率因数较低. 以提高气隙磁通密度幅值和正弦度为研究目标,应用Box-Behnken方法对永磁体分布、齿靴宽度和调磁块形状、尺寸等参数进行了优化,优化后的直线磁场调制电机功率因数可以达到0.720,相比原电机的0.497提高了约44.9%;平均推力为410.4 N,降低了4.2%. 本文所提出的方法能在平均推力大小满足应用要求的情况下,大幅提高直线磁场调制电机的功率因数,该方法也可应用于其他类型的电机优化设计中.

参考文献

[1] LIU X,LU K,CHEN Z. A cost-efficient long stroke field modulated linear machine[C]//2015 IEEE International Magnetics Conference (INTERMAG). Beijing:IEEE,2015:1—1.

[2] LI X S,LIU X,WANG Y T,et al. Design and parametric analysis of a long stroke magnetic-geared flat linear machine with low material costs[C]//2019 IEEE PES Asia-Pacific Power and Energy Engineering Conference (APPEEC). Macao:IEEE,2019:1—6.

[3] 王雨桐,李雄松,刘晓,等. 直线磁场调制电机推力特性关键参数分析[J]. 微电机,2021,54(2):6—11.

WANG Y T,LI X S,LIU X,et al. The key parameters analysis of thrust characteristics for magnetic-geared flat linear machine[J]. Micromotors,2021,54(2):6—11. (In Chinese)

[4] ZHANG X X,LIU X,LIU J L,et al. Analytical investigation on the power factor of a flux-modulated permanent-magnet synchronous machine[J]. IEEE Transactions on Magnetics,2015,51(11):1—4.

[5] BODUROGLU A,GULEC M,DEMIR Y,et al. A new asymmetric planar V-shaped magnet arrangement for A linear PM synchronous motor[J]. IEEE Transactions on Magnetics,2019,55(7):1—5.

[6] ZHU H Q,XU Y. Permanent magnet parameter design and performance analysis of bearingless flux switching permanent magnet motor[J]. IEEE Transactions on Industrial Electronics,2021,68(5):4153—4163.

[7] JING L B,ZHANG T,GAO Y T,et al. A novel HTS modulated coaxial magnetic gear with eccentric structure and halbach arrays[J]. IEEE Transactions on Applied Superconductivity,2019,29(5):1—5.

[8] 程博,潘光,毛昭勇. 轴向磁通电机中Halbach阵列永磁体的解析优化方法[J]. 西安交通大学学报,2020,54(10):77—83.

CHENG B,PAN G,MAO Z Y. Analytical optimization method for the Halbach array of permanent magnet in axial flux motor[J]. Journal of Xi’an Jiaotong University,2020,54(10):77—83. (In Chinese)

[9] JI J H,ZHAO W X,FANG Z Y,et al. A novel linear permanent-magnet vernier machine with improved force performance[J]. IEEE Transactions on Magnetics,2015,51(8):1—10.

[10] KIM S J,PARK E J,JUNG S Y,et al. Transfer torque performance comparison in coaxial magnetic gears with different flux-modulator shapes[J]. IEEE Transactions on Magnetics,2017,53(6):1—4.

[11] FUJITA T,ANDO Y,NAGAYA K,et al. Surface magnet gears with a new magnet arrangement and optimal shape of stationary pole pieces[J]. Journal of Electromagnetic Analysis and Applications,2013,5(6):243—249.

[12] HUANG X Z,JI T P,LI L Y,et al. Detent force,thrust,and normal force of the short-primary double-sided permanent magnet linear synchronous motor with slot-shift structure[J]. IEEE Transactions on Energy Conversion,2019,34(3):1411—1421.

[13] ZHAO W X,ZHU J,JI J H,et al. Improvement of power factor in a double-side linear flux-modulation permanent-magnet motor for long stroke applications[J]. IEEE Transactions on Industrial Electronics,2019,66(5):3391—3400.

[14] JASTRZEMBSKI J P,PONICK B. Different methods for reducing detent force in a permanent magnet linear synchronous motor[C]//IECON 2010-36th Annual Conference on IEEE Industrial Electronics Society. Glendale:IEEE,2010:823—828.

[15] JEONG C L,KIM Y K,HUR J. Optimized design of PMSM with hybrid-type permanent magnet for improving performance and reliability[J]. IEEE Transactions on Industry Applications,2019,55(5):4692—4701.

[16] LIN F,ZENG J S,XIAHOU J B,et al. Multiobjective evolutionary algorithm based on nondominated sorting and bidirectional local search for big data[J]. IEEE Transactions on Industrial Informatics,2017,13(4):1979—1988.

[17] KONAK A,COIT D W,SMITH A E. Multi-objective optimization using genetic algorithms:a tutorial[J]. Reliability Engineering & System Safety,2006,91(9):992—1007.

[18] DENYSIUK R,COSTA L,ESPÍRITO SANTO I. Clustering-based selection for evolutionary many-objective optimization[C]//Parallel Problem Solving from Nature - PPSN XIII. New York:Springer International Publishing,2014:538—547.

[19] QI Z,SHI Q,ZHANG H. Tuning of digital PID controllers using particle swarm optimization algorithm for a CAN-based DC motor subject to stochastic delays[J]. IEEE Transactions on Industrial Electronics,2020,67(7):5637—5646.

收稿日期:2021-06-24

基金項目:2020年湖南省杰出青年科学基金资助项目(2020JJ2005),Natural Science Foundation of Hunan Province (2020JJ2005)

作者简介:刘晓(1981—),男,黑龙江哈尔滨人,湖南大学教授,博士

通信联系人,E-mail:15776588064@163.com