660 MW“W”型火焰锅炉结焦分析及治理

陈光伟,何 刚

(贵州省习水鼎泰能源开发有限责任公司,贵州 遵义564611)

锅炉结焦的主要原因之一是煤中黄铁矿的存在[1]。“W”型火焰锅炉设计燃用低挥发份无烟煤,燃烧室大量未燃带的布置和燃烧器的布置方式决定了锅炉侧墙与翼墙易结焦,影响锅炉效率,降低运行安全系数[2-3]。锅炉结焦会导致水冷壁传热恶化、排烟问题升高, 严重时还会出现跨大焦造成炉膛负压大幅波动以及捞渣机被迫停运等问题。

某2×660 MW 电厂“W”型火焰锅炉运行期间,锅炉侧墙和翼墙结焦问题严重,跨大焦炉膛负压波动最大可达+1 790 Pa(炉膛负压三取二高二值+2 400 Pa,延时5 s 锅炉MFT;三取二高三值+3 250 Pa,延时2 s 锅炉MFT)。 据统计,该电厂此型号锅炉至2015 年投产以来,捞渣机多次被迫停运,炉底冷灰斗被砸损一次。 为提高锅炉运行的稳定性、安全性,该电厂试验出一种“W”型火焰锅炉化焦方法,并被所在区域其他“W”型火焰锅炉电厂的借鉴。

1 概述

1.1 锅炉概况

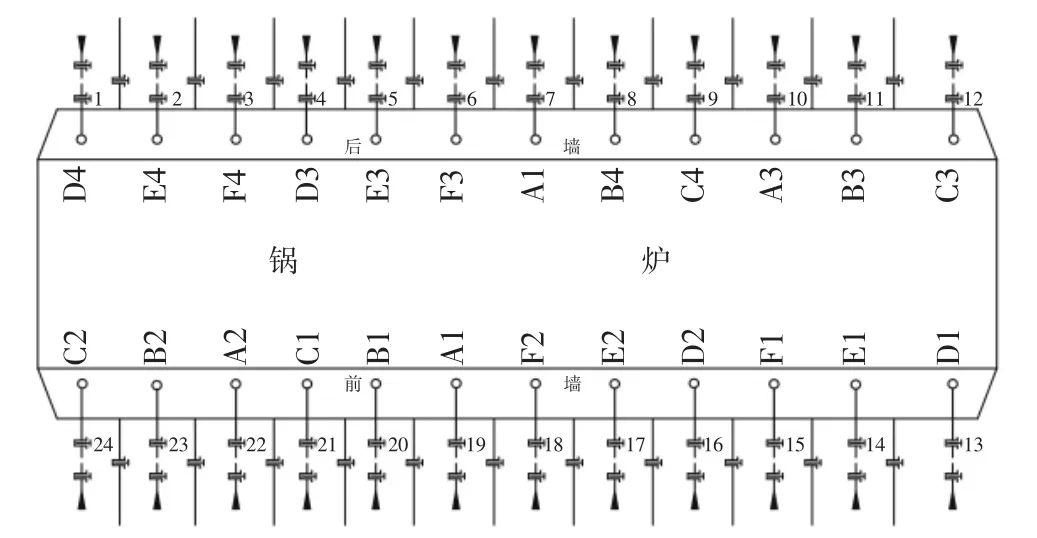

该电厂2×660 MW 超临界机组锅炉系北京巴布科克威尔克斯有限公司生产的超临界、 垂直管圈水冷壁、一次中间再热、平衡通风、固态排渣、全钢构架、单炉膛露天岛式布置“W”型火焰燃烧变压直流锅炉,其型号为:B&W B-2090/25.4-M。 每台炉配置一台刮板式捞渣机,6 台正压直吹式制粉系统,燃烧器采用浓缩型EI-XCL 低NOx双调风旋流燃烧器(如图1 所示)。 燃烧器平行对称布置于炉膛下部的炉拱上,前、后各12 只;在燃烧器下部与燃烧器相对应,前、后墙各布置12 个乏气喷口。与煤粉燃烧器对应配置了24 只点火油枪,每个燃烧器下部均设有分级风管,每个分级风管与燃烧器喷口一一对应。

1.2 燃料特性

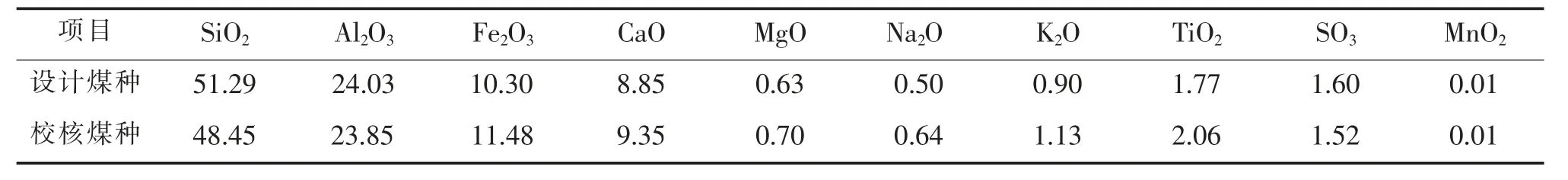

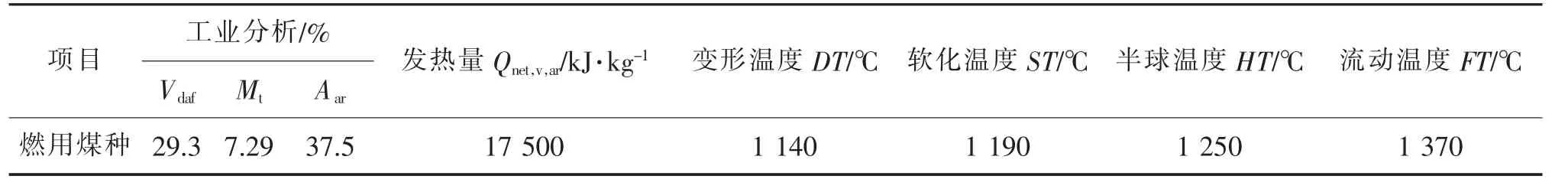

锅炉设计燃用煤种为本地煤, 煤质特性和灰渣 特性见表1、表2。

图1 燃烧器、分级风、乏气喷口布置示意图

表1 设计、校核煤质特性

表2 灰渣特性 (%)

2 结焦情况及分析

2.1 结焦情况

根据运行统计,机组长时间低负荷运行,锅炉结焦问题比较严重, 结焦部位集中于20 m、23 m 层侧墙和翼墙, 负荷升至500 MW 时常出现跨大焦的情况。通过侧墙观火孔观察,锅炉20 m 层右中、左中侧墙区域结焦严重,焦层厚度达40 cm,右后侧墙区域常出现悬焦;锅炉23 m 层右后、左后侧墙区域焦层厚度35 cm 左右;锅炉10 m、13.7 m 层左、右侧侧墙无结焦现象。

2.2 结焦分析

2.2.1 运行控制不当

有研究表明[4-5],“W”型火焰锅炉侧墙、翼墙结焦原因为:燃烧器喷入的风粉混合物往下冲时会向两侧挤压,出现部分风粉混合物向侧边偏斜的现象,在冲刷侧墙、翼墙的过程中,熔融煤灰撞击墙面从而形成结焦。 不同负荷时段,前、后墙拱上套筒风箱调节门、分级风箱调节门、NOx风箱调节门不匹配,套筒风分门与分级风分门不匹配, 加剧了上述现象的发生。 由于火焰行程较短,火焰中心区域偏高,燃烧区域温度高,真正的“W”型燃烧难以实现。

2.2.2 燃用非设计煤种

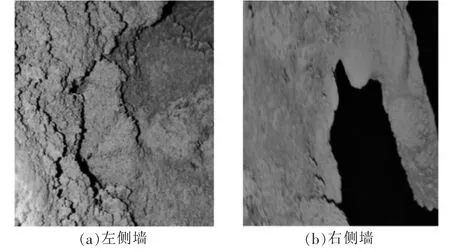

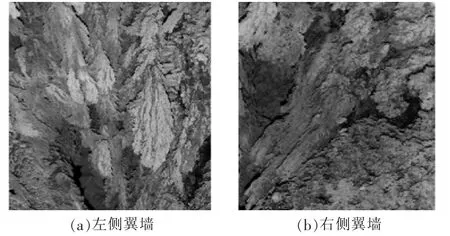

“W”型火焰锅炉结焦的关键原因是煤种的变化[6-8]。该电厂所处区域煤矿的特点为“小、乱、差”,与设计煤种存在差异。 表3 所示为锅炉实际燃用煤质特性,可见,锅炉长期燃用非设计煤种。 停炉后检查锅炉20 m、23 m 结焦情况,如图2、图3 所示:焦块较厚,部分处于悬吊状态,外观疏松呈黄褐色,夹带部分黑色。取样化验灰渣熔融特性见表4。由参考文献[1]对比表2、表4 数据可知,锅炉结焦的主导因素是燃用煤种Fe2O3含量过高。

表3 实际燃用煤质特性

图2 锅炉20 m 层侧墙结焦情况图

图3 锅炉23 m 层翼墙结焦情况图

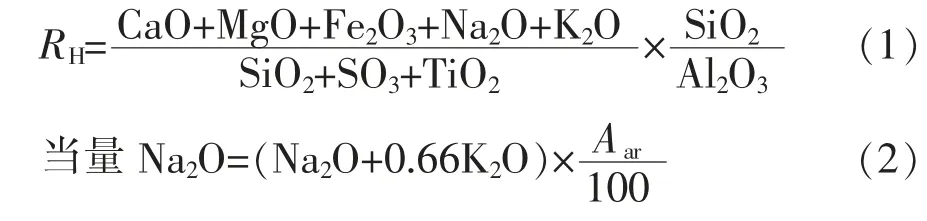

基于结焦指数理论及沾污指数理论[9-10],可计算燃用煤种结焦指数RH和粘污指数(以当量Na2O 表示),判断燃用煤种特性,公式如下:

通 过 式(1)、式(2)计 算 得 出RH=0.596、当 量NaO2=0.849。 根据文献[11]所述煤种结焦性分级与粘污性能分级,RH>0.3 为中等结焦性, 当量Na2O 介于0.5~1.0 之间为中等粘污趋势,由此,可判断燃用煤种属于中等结焦性、中等沾污性煤种。

锅炉运行期间测量炉膛烟气最低温度为1 316℃,燃用煤种软化温度为1 190 ℃,远低于炉膛烟气温度,亦说明易于结焦。

综上所述,锅炉结焦情况与“W”型火焰锅炉设计特点、 燃用非设计煤种及运行控制不当等因素有关。

表4 燃用煤种灰渣特性 (%)

3 化焦方法及效果

拟燃用外购设计煤种从根源上解决锅炉结焦问题的设想, 不仅不切合实际还增加了经营成本。 为此,该电厂通过前人已有的研究,深入调研,试验出“W”型火焰锅炉因燃用非设计煤种导致锅炉结焦的一种化焦技术, 规避了锅炉因结焦产生的一系列不安全因素。

3.1 化焦方法

在锅炉20 m、23 m 层侧墙观火孔处观察结焦厚度大于30 cm 时,申请加负荷,关闭锅炉20 m、23 m层侧墙风手动门和翼墙风手动门。前、后墙拱上分级风箱总门开至100%、90%开度,前、后墙拱上套筒风箱总门开至80%、70%开度。 锅炉运行时,必须维持前墙拱上风箱调门开度大于后墙拱上风箱调门开度5%~10%,防止火焰偏斜。 如图1 所示:因C 磨煤机C2、C3 燃烧器和D 磨煤机D1、D4 燃烧器布置在炉膛最边上, 化焦过程中必须保证C、D 磨煤机运行,在锅炉10 m 平台观察孔处观察流焦速度, 以每5 s内直径超过1 cm 的焦滴不超过10 滴为正常。

(1)若5 台磨煤机运行,逐渐提高C、D 磨煤机分离器频率至45 Hz, 将前墙A2、B2、C2、D1、E1、F1 燃烧器套筒风调节门和后墙A3、B3、C3、D4、E4、F4 燃烧器套筒风调节门开至35%~45%开度,对应的分级风调节门开至60%~70%开度。 若不见流焦,可逐渐提高其他三台磨煤机频率,通过流焦速度进行调整。

(2)若5 台磨煤机运行且分离器频率在45 Hz以上不见流焦,则启动第6 台磨煤机运行,逐渐调整磨煤机分离器频率,保证流焦速度正常。

(3)若6 台磨煤机运行且磨煤机分离器频率在45 Hz 以上依然不见流焦, 则将C、D 磨煤机各拉掉一根燃烧器粉管。为了防止左、右侧温度偏差大,左、右都应该拉掉一根粉管。 多次试验结果表明: 拉掉D3、C4 燃烧器粉管或者C1、D2 燃烧器粉管,化焦效果显著。

(4)化焦时维持炉膛氧量均值不低于1.5%,在不见流焦的情况下可适当减少总风量, 但必须保证送风机出口压力低于3.4 kPa,防止送风机失速。

(5)将炉膛负压设定为-130 Pa,使融焦在炉膛负压作用下随烟气往炉膛中心抽吸,防止冷灰斗堆焦。

(6)若锅炉8 m 层或13.7 m 层出现结焦,应根据结焦程度及流焦速度决定是否需要继续化焦。

(7)化焦时密切监视捞渣机动力油站压力,确保其不大于21 MPa。 若捞渣机动力油站压力突增超过规定值时,需停止捞渣机运行,暂停化焦。

此化焦技术主要原理是让火焰行程缩短, 提高燃烧区域温度,减少锅炉总风量,创造还原性气氛降低灰熔点来融化侧墙和翼墙区域的焦。 此化焦技术在该电厂得到成功运用, 解决了该电厂锅炉因燃用非设计煤种导致锅炉侧墙、 翼墙结焦严重出现跨大焦所引起的一系列不安全问题。

3.2 应用效果

基于该电厂锅炉燃用非设计煤种导致结焦,诱发的不安全问题, 采用3.1 所述化焦方法, 分别在450 MW、500 MW、600 MW 及660 MW 负荷工况下进行试验。 试验结果表明:在负荷450 MW 时,锅炉流焦速度慢, 每5 s 内直径超过1 cm 的焦滴约为6滴,前、后墙火检信号闪烁,炉内燃烧不稳定,化焦效果不理想;负荷大于500 MW 时,流焦速度每5 s 内直超过1 cm 的焦滴约为8~12 滴左右, 炉内燃烧工况好,火焰充满度高,化焦效果显著,若锅炉结焦厚度在40 cm 左右时,6 h 可将其化掉。运用此技术后,该电厂锅炉未发生过跨大焦捞渣机被迫停运、 炉底冷灰斗被砸损等安全问题,同时,机组带高负荷还增加了经济收入。

4 结语

“W”型火焰锅炉燃烧结焦的特点,加上该电厂锅炉燃用非设计煤种中Fe2O3含量过高、运行调整不当是导致该电厂锅炉结焦的主要因素。 在机组500 MW 及以上负荷时,运用缩短火焰行程,提高炉膛温度、 降低炉膛氧量以降低灰熔点的方法将侧墙和翼墙的焦融化,提高了锅炉效率和安全系数。此技术在该地区其他“W”型火焰锅炉的单位得到广泛应用,值得推广。