电石渣煅烧石灰的压球试验

张林进,唐 丹,董 叶

(江苏中圣园科技股份有限公司,江苏 南京211102)

电石生产工艺[1]对投炉原材料粒度有特殊要求,石灰在投炉前必须进行筛分,以分离5 mm 以下的石灰粉末,从而保证电石炉安全、稳定、优质、高产;炼钢等冶金行业用石灰也要求石灰为块状石灰[2-3]。 江苏中圣园科技股份有限公司自主研发了一套闪速煅烧装置,可以用来煅烧电石渣制石灰,但是产品为粉状料,不能直接应用于电石生产、炼钢等行业。 本文利用该成品石灰进行压球试验, 探究压球的成球率以及压球料的性能。

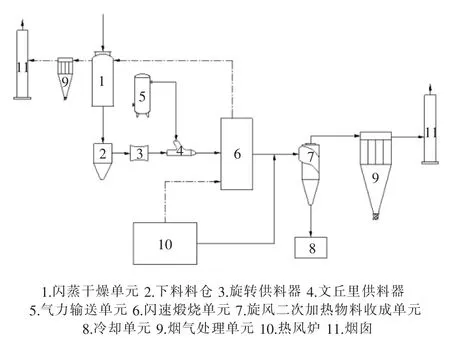

1 闪速煅烧装置工艺流程

闪速煅烧装置如图1 所示。以电石渣煅烧为例,双热源旋流闪速煅烧系统工艺过程如下: 将未烘干的电石渣原料送入电石渣闪速煅烧系统的闪蒸干燥单元进行干燥以生成干燥物料; 干燥物料进入下料料仓, 通过变频控制的旋转供料器送入文丘里供料器, 气力输送单元向文丘里供料器提供高温压缩空气并将电石渣物料输送至闪速煅烧单元; 气固混合物以切向形式进入, 电石渣粉料在输送空气的带动下以旋流的方式并沿螺旋管组既定旋向从顶部向下运动, 通过气力输送的电石渣干粉在闪速煅烧单元内,与来自热风炉的高温烟气进行间接换热,物料在750 ℃左右脱去物料中氢氧化钙的H2O 生成氧化钙; 煅烧后的气固混合物通过闪速煅烧单元的螺旋管出口进入旋风二次加热物料收成单元, 与来自热风炉的另一路高温烟气混合,继续升温分解,随后在旋风筒内同时完成物料的气固分离; 物料在900 ℃以上经过二次煅烧脱去物料中碳酸钙的CO2生成氧化钙, 分离后的粉料经冷却单元冷却后在底部锥斗收集; 分离后的二次煅烧烟气中仍含有一定量的石灰粉体,进一步输送至烟气处理单元进行收尘,达到排放标准后,通过烟囱排入大气。

图1 闪速煅烧装置工艺流程示意图

2 电石渣煅烧后成品石灰性能

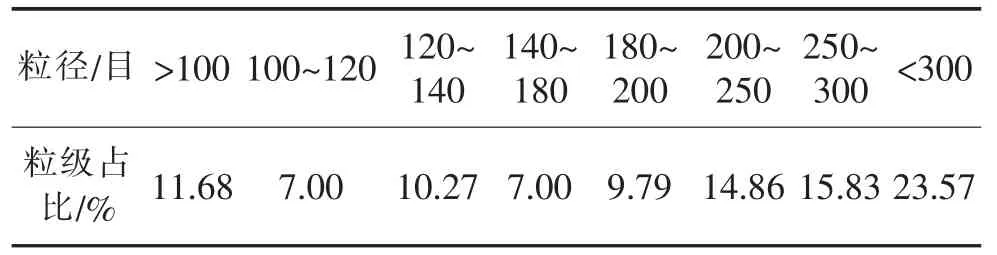

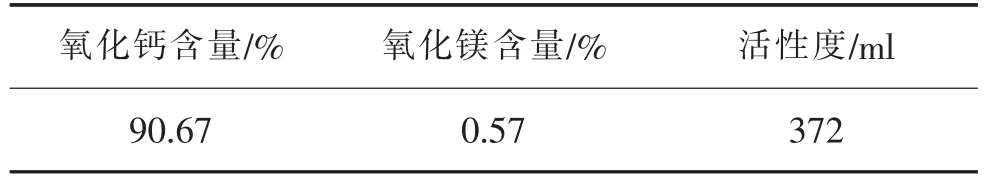

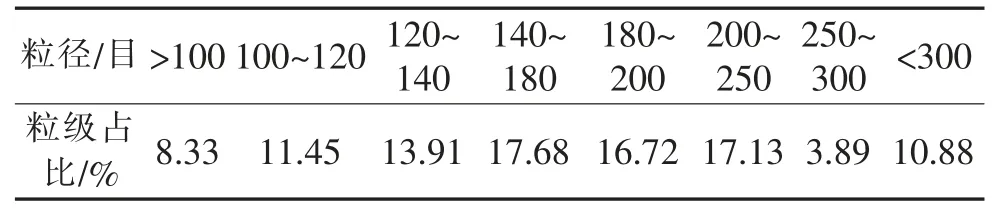

电石渣原料水分、钙镁含量及活性度见表1,电石渣原料粒径见表2, 电石渣煅烧后成品石灰钙镁含量及活性度见表3, 电石渣煅烧后成品石灰粒径见表4。

表1 电石渣原料水分、钙镁含量及活性度

表2 电石渣粒径分析

表3 煅烧后成品石灰钙镁含量及活性度

表4 成品石灰粒径分析

3 成品石灰压球试验

3.1 试验设备及参数

设备额定产量3 t/h,单轴驱动,液压缸压力设定值15 MPa,液压头数量4 个,对辊作用力127 t,对辊宽度196 mm,折算线压力6.5 t/cm。试样尺寸约为25 mm×38 mm×16 mm。

3.2 试验条件及结果

通过改变试验条件来探究压球原料对成球率的影响,共进行了三次试验,试验条件分别为:①压球原料为电石渣闪速煅烧后成品石灰粉料; ②压球原料为一次压球后的筛分粉料, 筛分料中含有一定量的骨料;③压球原料为片状物料碾碎后粉料,骨料含量较高。

压球原料为电石渣闪速煅烧后成品石灰粉料时,对辊球窝粘料严重,物料无法脱模,压出的样品呈片状,无法成球。压球原料为一次压球后的筛分粉料时,对辊球窝仍存在一定程度的粘料;对比筛下料及成品,大致约有50%的成球率;压球原料为片状物料碾碎后粉料时,对辊球窝有一定程度的粘料,成品成球率有较大的提高,可达80%以上。

试验结果表明电石渣闪速煅烧后成品石灰粉料一次成球率较低,二次压球成球率较高,可达80%以上。 一次成球的不利因素包括:粉料粒度细;样机作业时间偏短,辊子温度偏低;辊子表面不光洁,并且模具球窝直边较大,没有倒圆角过渡,不利于脱模。

4 压球料性能检测及结果分析

4.1 试样描述

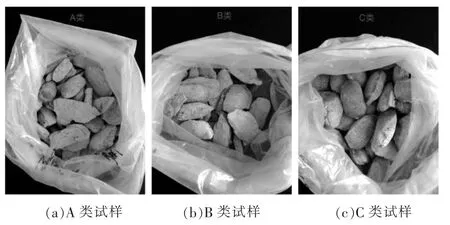

所得到球体试样分为3 种:A 类试样为筛下料二次压球试样;B 类试样为一次片状压球料经碾压后二次压球试样;C 类试样为B 类试样中橄榄球状成形较好试样,如图2 所示。

图2 压球试样图片

4.2 试样体积密度检测

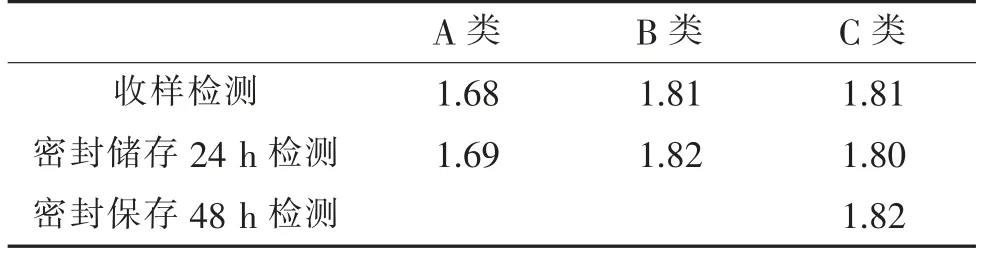

将压球试样进行体积密度检测, 三组试验分别为收样后立即进行检测、密封储存24 h 后进行检测及密封储存48 h 后进行检测, 检测依据为GB/T 2999-2002《耐火材料颗粒体积密度试验方法》,检测对比数据见表5。

表5 体积密度对比 (g·cm-3)

由上述数据可以发现, 密封试样体积密度经过24 h、48 h 保存,体积密度几乎不发生变化。

4.3 压球水化测试

将压球试样分别进行露天存放、 密封袋密封存放、通风干燥箱150 ℃存放及干燥皿内存放,间隔一定时间对样品进行观察。

露天存放的三类试样在1 h 之内均发生松散,表观松散程度为A 类<B 类<C 类,在存放5 h 后,B、C 类试样几乎全部松散。 密封袋存放样品表观几乎不发生变化,手捏强度也未有明显差异。 将A、C 二类试样进行150 ℃通风干燥箱存放试验,在放入22 min 后,试样表面发生松散,用镊子轻敲,试样发生松散,继续存放4 h,间隔1 h 用镊子轻敲,试样持续发生松散。 将A、C 试样置于干燥皿内,内部空气相对湿度为60%,放置21 h 后,试样表面松散,相对湿度降为10%;放入新试样继续试验,放置24 h 后,新试样发生轻微松散,相对湿度变为4%;继续放置48 h 后,试样几乎不发生变化,用手按压强度均不变,相对湿度变为0%。 总共放置时间为72 h,试样随空气相对湿度的降低而逐渐减缓直至停止发生水化反应。

4.4 试样热分析试验

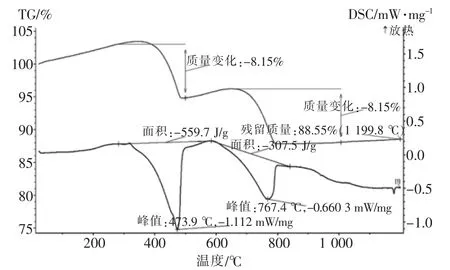

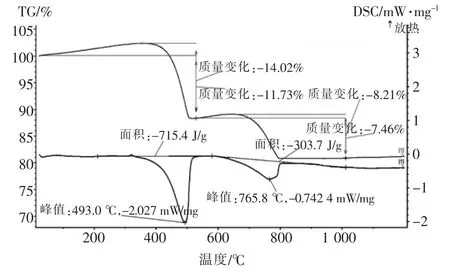

将原压球料表面试样、中心部位试样、露置于空气中松散试样及露置于150 ℃干燥箱中松散试样分别进行热分析试验,热分析图片见图3~图6。

根据不同阶段失重率进行计算, 原压球料表面含有氢氧化钙38%左右,碳酸钙约21.95%;原压球料中心部分含有氢氧化钙约34%左右, 碳酸钙约18.41%;空气中松散试样含有氢氧化钙57%左右,碳酸钙约18.66%;通风干燥箱内松散试样含有氢氧化钙53.92%左右,碳酸钙约18.20%。 结果显示,压球试样均在压球之前已发生部分变质, 露置于空气中与干燥箱中极易发生水化, 氧化钙生成氢氧化钙体积增大,从而发生松散现象。

图3 原压球料表面试样热分析图片

图4 原压球料中心部位试样热分析图片

图5 露置于空气中松散试样热分析图片

图6 露置于150 ℃干燥箱中松散试样热分析图片

5 结论

(1)电石渣闪速煅烧后成品石灰粉料一次成球率较低,二次压球成球率较高,可达80%以上。 一次成球的不利因素包括:粉料粒度细;样机作业时间偏短,辊子温度偏低;辊子表面不光洁,并且模具球窝直边较大,没有倒圆角过渡,不利于脱模。

(2)电石渣二次成球试样露置于空气中,将会在较短时间内发生水化松散, 且露置于空气中存放时间不受球体密度所限制。

(3)电石渣二次成球试样密封保存,几乎不发生水化现象,可以储存48 h 以上。

(4)电石渣发生松散与空气的相对湿度有直接联系,在相对空气湿度为4%~0%之间时,试样逐渐减缓直至停止发生水化反应。

(5)热分析试验表明,电石渣烧后成品石灰在运输及压片过程已逐渐发生水化反应,烧后石灰需采取密封措施保存,以免发生水化反应,烧后试样及压球后试样储存场所的相对湿度应低于4%。