柴油机喷油器回油管密封失效分析

李杰,于洪涛

潍柴重机股份有限公司,山东 潍坊 261108

0 引言

柱塞泵式喷射系统是现代船用柴油机最基本的一种喷射系统,一般由高压喷油泵、喷油器及高压油管组成。喷油器是柴油机燃油系统的核心部件之一,能够将喷油泵排出的高压燃油以一定的喷油压力、喷雾细度、喷油规律、射程和喷雾锥角喷入燃烧室,使柴油在燃烧室内与空气均匀混合燃烧,是柴油机燃油系统中的精密偶件[1]。

喷油器为柴油机的核心零部件,喷油器回油管的安装和密封要求较高,其泄漏失效大多为喷油器针阀与阀座密封失效导致。回油管泄漏时,滴漏在气缸体上的柴油,遇热后在发动机舱内蒸发,如果出现电火花,可能会引发火灾等严重后果。

本文中根据喷油器及回油管密封的原理,利用仿真方法查找柴油机回油管密封失效的原因,并提出改进措施。

1 喷油器结构及回油管密封原理

1.1 喷油器结构

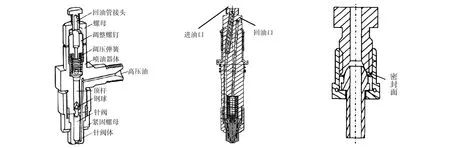

喷油器可分为开式和闭式2类,闭式喷油器分为多孔式喷油器和轴针式喷油器。轴针式喷油器内部有一圆柱形针阀,它与针阀体内的孔配合,只有一个喷孔,喷孔直径为1~3 mm,主要适用于喷油压力要求较低的燃烧室。多孔式喷油器的针阀末端为锥形,与针阀锥面配合,不伸出针阀体,喷孔直径为0.2~0.8 mm,喷射压力较高,雾化效果较好,适用于对喷油压力要求较高的燃烧室。

目前,船用柴油机喷油器多采用闭式结构。根据回油管与喷油器的连接方式,回油方式可以分为2类:1)多孔式喷油器,回油管直接与喷油器连接,喷油器结构如图1所示;2)回油管连接在缸盖上,通过喷油器以及缸盖内的油道回油,结构如图2所示;2种密封方式均为回油管和喷油器的接触密封。

1.2 密封原理

回油管与喷油器之前的密封方式为球头-锥面密封,密封性好、拆卸方便。图3为密封结构的示意图。球头和喇叭口锥面在拧紧之前为线接触,当施加拧紧力矩后,球头和锥面发生塑性变形,在球头和锥面之间形成密封面[2]。

图1 多孔式喷油器 图2 回油管与缸盖连接 图3 球头-锥面密封结构示意图

2 失效形式及原因分析

2.1 失效形式

柴油机喷油器回油管渗油发生在喷油器与回油管连接位置,燃油通过连接套后在回油短管处渗油,回油管渗油位置如图4所示。

图4 喷油器回油管渗油位置

2.2 原因分析

分析渗油位置可知,回油管与喷油器接触的密封锥面密封失效。主要原因为喷油器回油管悬臂较长,与喷油器连接套上下无压块约束,造成发动机振动过程中回油管摆动[3]。

3 结构仿真分析

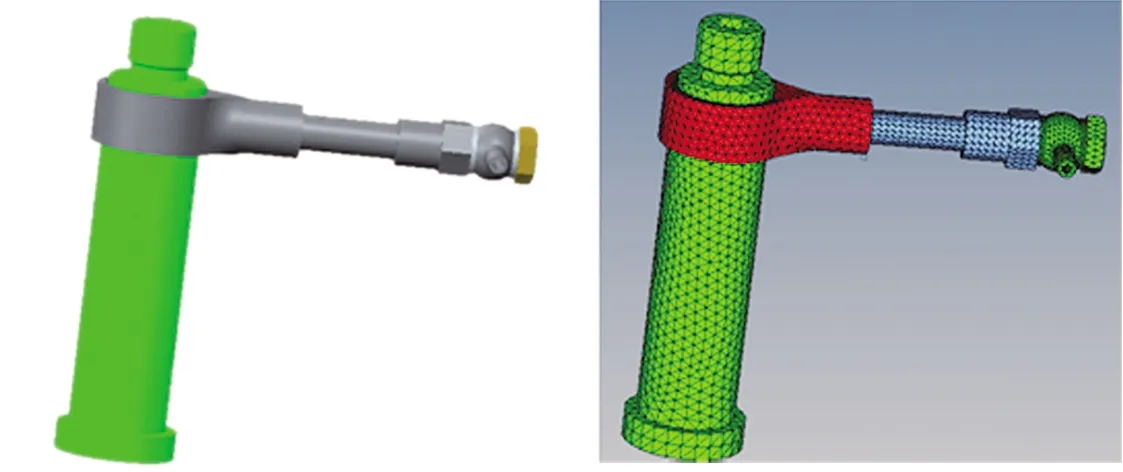

喷油器的泄漏分析一般有理论研究、有限元分析和试验验证[4-7]。本文中采用动力学仿真分析软件Abacus和网格划分工具Hypermesh对喷油器回油结构进行动力学分析。

3.1 仿真计算模型

柴油机的相关参数为:柴油机额定转速为1500 r/min,额定功率为601 kW。

图5 喷油器回油结构模型 图6 网格装配模型

喷油器回油结构三维模型如图5所示,网格装配模型如图6所示。使用Hypermesh网格划分工具,网格类型采用C3D10m四面体网格对喷油器体、喷油器连接套、回油短管等部件进行网格划分,完成后导出inp文件格式作为Abaqus仿真计算软件的输入文件。

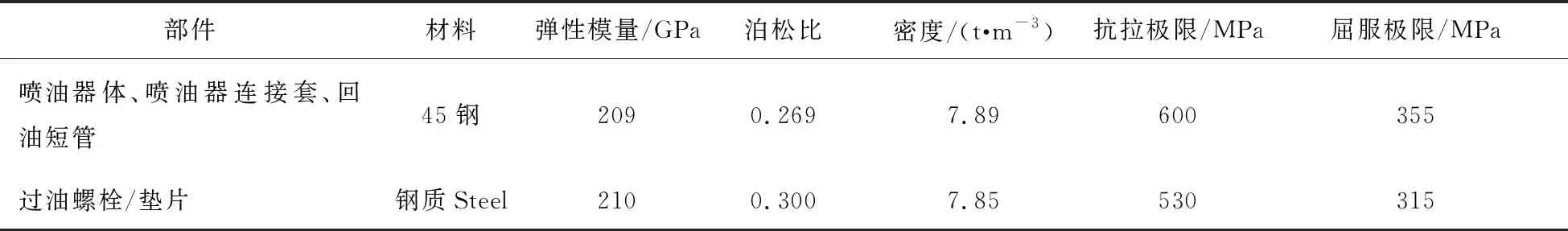

3.2 材料参数和计算载荷边界

主要部件材料参数如表1所示。

表1 材料参数表

计算模型边界为喷油器体下表面6个方向自由度全约束,计算载荷步为:螺栓预紧;施加15g(g为重力加速度)的动力载荷,模拟发动机垂直方向振动载荷。强度计算中,螺栓加载最大预紧力[8-9]。

3.3 面压计算结果

通过施加垂直方向15g动力载荷,计算喷油器回油管密封位置面压变化,判断密封在发动机振动过程中是否失效。

使用Abaqus结构仿真计算软件[10],以预紧力为50 N和垂直方向15g的加速度分别作为计算载荷,计算结果如图7、8所示(图中单位为MPa)。由图7、8可知,仅在螺栓预紧力50 N的载荷工况下,密封接触位置的最小面压为155 MPa;当增加垂直方向15g的加速度时,密封接触线下部接触位置的面压出现了压力为0的贯穿区,密封失效,导致漏油故障。

综上可知,回油管密封失效的原因为:1)回油管与喷油器回油锥孔之间为线密封,接触密封面积较小,压强很大,前期阶段的弹性变形对密封有利,但由于压强过大,后期容易造成材料塑性变形,使密封失效[11];2)回油管摆动时,使密封环线一部分翘起,密封失效。

a)网格模型 b)计算结果 图7 仅加载螺栓预紧力面压云图

a)网格模型 b)计算结果 图8 加载15g动力载荷后面压云图

4 结构改进措施

根据仿真分析,原设计方案中喷油器回油管的密封方式不合理,柴油机上下振动时,密封环线失效,因此需要对回油管结构进行改进。

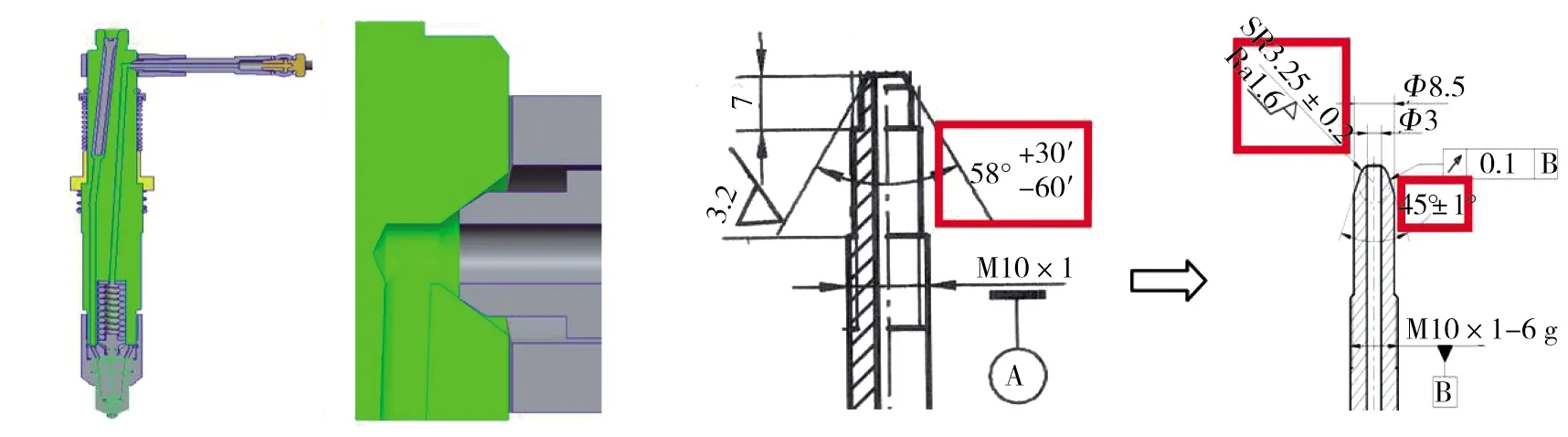

1)改进回油短管接头结构,将线接触改为球面接触,增大接触面积,降低密封失效风险[12-14],原回油管密封形式如图9所示,改进前、后回油短管结构如图10所示。

a) 喷油器截面图 b)密封局部图 a)改进前 b)改进后 图9 原回油管密封形式 图10 改进前后回油短管结构

2)改进喷油器与回油管的连接套结构,连接套内径由27.5 mm改为27.0 mm,厚度由16 mm增加为22 mm,加强连接套的紧固作用[15-16],如图11所示。

3)将现有的压紧锥面密封更改为过油螺栓加复合式密封垫圈的密封结构,降低回油管的惯性振动,如图12所示。

a)改进前 b)改进后 图11 改进前后喷油器连接套结构 图12 一种喷油器回油密封结构

对改进后的回油管进行500 h耐久试验,由于回油管密封方式由线接触改为面接触,同时加强了喷油器与回油管的紧固,未出现漏油现象,改进措施有效。

5 结语

针对实际使用过程中出现的喷油器回油管漏油问题,根据喷油器回油管的密封原理,分析密封失效原因并进行CAE仿真计算验证;改进回油管结构,分别对回油管接头结构、喷油器与回油管的连接套结构及密封结构进行优化;对改进后的回油管进行500 h耐久试验,没有发生燃油泄漏,该改进方案可以为柴油机燃油系统设计提供借鉴。