排气管铸造筋结构分析与优化设计

王宝军,孙晶晶,李连升,马庆镇,李德华,侯晓良

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司 发动机研究院,山东 潍坊 261061

0 引言

近年来,随着我国机械工业的发展以及机动车排放标准的不断升级,在提高升功率、提高压缩比、改善燃烧、减少排放等方面对发动机的要求越来越苛刻,使得发动机的排温越来越高,对相关零部件的要求也越来越高[1]。排气管的工作环境恶劣,一方面要承受极高的废气温度,在高温废气作用下产生热变形,另一方面又要承受来自发动机和整车的周期性振动,极易产生变形和裂纹故障,影响整机和整车的可靠性。

图1 排气管裂纹位置

某发动机运行2000 h后排气管部位出现裂纹,裂纹位置如图1所示。本文中采用热机耦合方法,利用Abaqus软件建立排气管有限元模型,进行排气管温度场及应力场计算,分析裂纹故障原因,对排气管铸造筋的结构进行优化设计,并对优化方案进行仿真分析及试验验证。

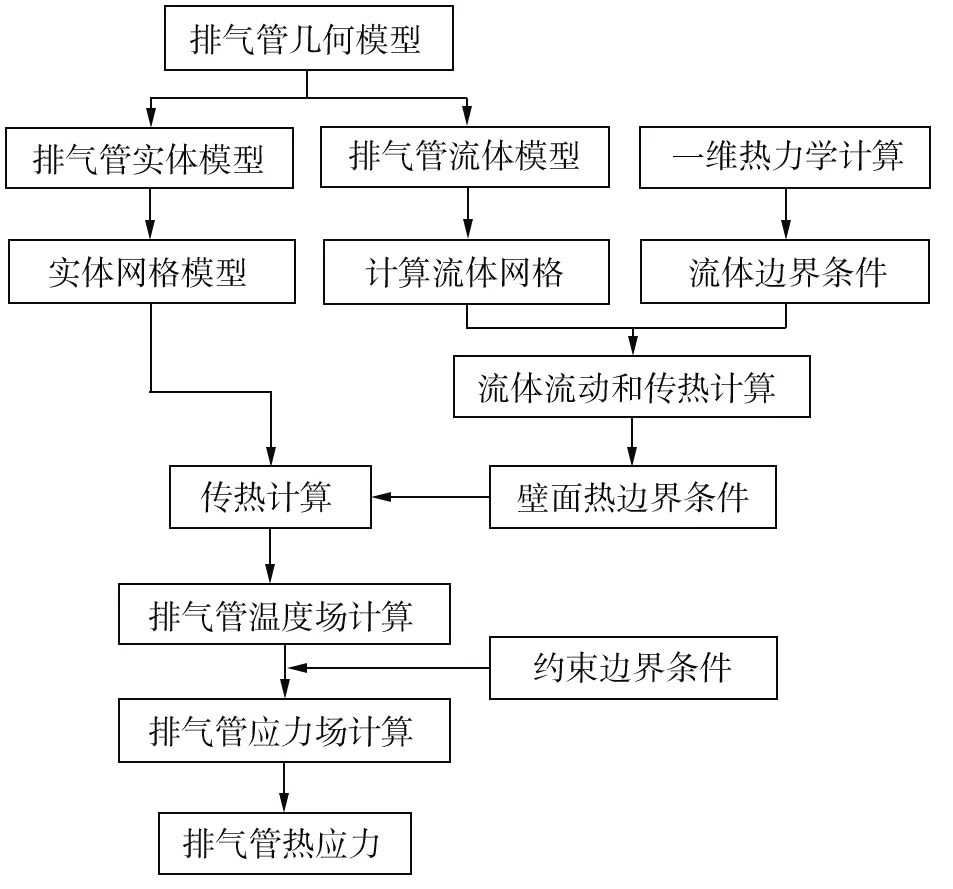

1 热机耦合计算方法

发动机排气管热应力仿真流程如图2所示。根据设计开发目标和性能试验参数,利用GT-Power软件进行排气管一维热力学模型标定,输出排气管热应力计算所需的流体边界,即排气道入口、涡轮机前、废气再循环取气口在一个工作循环(0~720°曲轴转角)内的质量流量、温度和压力;将一维热力学仿真的输出数据赋值给流体三维网格模型,利用流体仿真软件AVL-Fire进行排气管气侧流动换热流体动力学(computational fluid dynamics,CFD)计算,得到气侧壁面温度及对流换热系数;将气侧壁面边界计算结果映射到排气管温度场有限元模型中,利用Abaqus软件对排气管温度场进行计算分析;再将温度场计算结果及机械载荷输入排气管应力场计算有限元模型,最终计算得出排气管应力场结果[2-3]。

图2 排气管热应力仿真分析流程

根据流体流动和传热计算输出的壁面热边界条件进行温度场计算[4-5],

(1)

(2)

根据温度场计算与机械载荷进行热应力的耦合计算[6-9],

δ=RtK,

(3)

式中:δ为单元杆端位移矩阵,Rt总体载荷矩阵,K为总体刚度矩阵。

σ=D(Bδ-ε0),

(4)

式中:σ为节点应力矩阵,D为弹性矩阵,B为应变矩阵,ε0为单元初始位移矩阵。

2 有限元模型建立

2.1 排气管网格模型

对排气管三维模型进行简化,如图3所示。

a)故障排气管网格模型 b)故障排气管流体网格模型图3 排气管三维网格模型

2.2 排气管材料参数

排气管的材料为高镍球铁,材料参数见表1。表1中各材料参数为常温下测得,其随温度的变化规律在Abaqus软件中进行设置。

表1 排气管材料参数

2.3 边界条件

与排气管接触的各个接触面设置为可分离接触对,其余接触面设置为绑定接触对。仿真计算时缸盖设置为约束x、y、z3个方向的平动自由度。

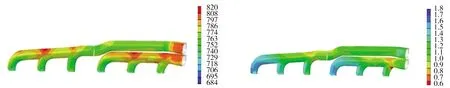

排气管温度场计算的边界条件是通过流场计算得到的气侧壁面温度和对流换热系数,计算时还需考虑各个壳体与空气的对流换热。排气管壁面温度云图见图4(图中单位为℃),对流换热系数云图见图5(图中单位为mW/(m2·K))。

图4 排气管气侧近壁面温度 图5 排气管气侧近壁面对流换热系数

2.4 计算工况

应力场计算工况设置如下:第1步施加螺栓小位移,模拟螺栓预紧状态;第2步施加螺栓预紧力;第3步螺栓固定设置;第4步设置为热机工况;第5步设置为冷机工况,此为第1个冷热冲击循环;第6步设置为热机工况;第7步设置为冷机工况,此为第2个冷热冲击循环[10]。通常经过2个热冲击循环发动机就可以达到稳定状态,因此本文中只进行2个循环的计算。

3 温度场与应力场计算结果

3.1 温度场

利用Abaqus软件对排气管进行温度场计算,排气管故障段温度场计算结果如图6所示(图中单位为℃)。额定工况下排气管最高温度为805 ℃,小于排气管材料QTANi35Si5Cr2的耐温限值880 ℃。排气管最高温点位于管体中间部分的上部,与气侧边界中的最高温度所在位置对应一致(见图4)。故障区域附近温度最高为763 ℃,与试验测得的排气管外壁面温度接近。同时,由温度场计算结果可知,故障位置附近有较大的温度梯度。

图6 排气管温度场计算结果

3.2 应力场

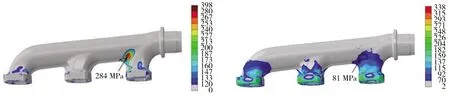

排气管热机工况(即额定工况)和冷机工况下应力场结算结果如图7、8所示(图中单位为MPa)。

图7 排气管冷机工况时的Mises应力计算结果 图8 排气管热机工况时的Mises应力计算结果

由图7、8可知,排气管在冷机工况承受的应力较大,最大应力位于排气管故障位置,为284 MPa;热机工况故障位置所受最大应力为81 MPa。

提取排气管故障位置的最大应力点应力变化曲线如图9所示。最大应力单元主应力方向如图10所示(图中单位为MPa)。

图9 排气管故障位置Mises应力变化曲线 图10 排气管故障位置应力最大单元主应力

图11 排气管上故障位置主应力方向

由图9、10可知,排气管故障区域在热机工况时承受压应力,在冷机工况时承受拉应力;故障区域在冷机工况时承受的拉应力较大,最大主应力方向沿z轴方向,即排气管长轴方向,几乎与裂纹方向垂直,如图11所示。由图7~11可以判断,排气管故障区域是在冷机工况下承受较大的拉应力而发生疲劳开裂。

4 排气管改进方案

4.1 改进方案三维模型

冷机工况下,由排气管热变形引起的较大拉应力是排气管产生裂纹故障的主要原因,因此改进方案从抑制排气管的热变形方面入手,将故障区域结构由铸造单筋改为管体两侧铸造双筋,以抑制该处较大的热变形,并减小冷机工况下排气管收缩产生的拉应力。排气管双筋的设计位置位于歧管两侧边缘,尽可能使其与歧管前后侧管壁平齐,最大可能增大该处的刚度,减小排气管热变形[11-12]。改进后排气管的三维模型如图12所示。

图12 改进方案排气管三维模型

4.2 改进方案应力场计算

采用与原方案相同的计算边界和工况设置,对改进后的排气管进行应力场计算,结果如图13、14所示(图中单位为MPa)。由图13、14可知,改进结构的排气管歧管与总管相交处的风险区域转移到内侧筋的圆角处,该处在冷机工况承受的最大拉应力为197 MPa,比改进前降低87 MPa,改进效果明显;该处在热机工况时承受的最大压应力为82 MPa,与改进前一致。

图13 冷机工况改进排气管Mises应力计算结果 图14 热机工况改进排气管Mises应力计算结果

5 结论

1)针对某发动机排气管试验过程中出现的裂纹故障,用热机耦合方法模拟故障状态,根据仿真计算结果提出铸造筋结构的改进方案。将改进方案搭载在发动机上进行验证,运行3000 h,无开裂故障发生,改进方案有效。

2)排气管仿真计算温度梯度较大和应力最大的位置是风险较高的区域,容易发生疲劳开裂。

3)排气歧管与排气总管之间设计合理的双筋结构,相比单筋结构可以更加有效的抑制排气管过大的热变形,防止冷机工况下产生较大的拉应力,以防裂纹故障发生。