以竹代塑新产品竹微丝复合包装材料的制备及其性能

戴武军 谭益民

(1 中山大学广州 510275;2 湖南工业大学湖南株洲 412007)

塑料编织袋、塑料袋是日益增长的快递包装、人们日常生活的用品,通常由聚乙烯、聚丙烯、聚氯乙烯等高分子化合物制成[1]。这些塑料制品在给人们生活带来便利的同时,也给全球环境造成了严重污染[2-3]。联合国相关机构统计显示,全球每年使用5 000 亿个塑料袋,每年至少有800 万t 塑料垃圾进入海洋。海洋塑料污染日益严重,已远远超出海洋的自净能力。更为严峻的是,随着电商、快递和外卖等新业态的发展,塑料餐盒、塑料包装等消耗量快速上升。塑料垃圾和塑料微粒长期残留在土壤、水源中,会对土质、水体和人体健康造成极大危害。因此,发展绿色环保、可降解包装材料,符合生态可持续发展需要,有着极其巨大的世界环保需求,市场前景看好[4-5]。

可降解生物质复合材料是将天然植物纤维材料和来源于植物资源的可生物降解塑料,通过共混、挤出、热压、注塑等工艺制得[6-8]。近年来,对生物质复合材料的研究受到极大关注。Cunha 等[9]利用松木粉和淀粉-醋酸纤维素制备了可生物降解的复合材料;Chaharmahali 等[10]分析了由废纤维板和刨花板制备的木塑复合板的力学性能;孙正军等[11]提出了一种制备分级竹丝复合材料的方法,并对其力学性能进行了分析。

竹材是我国丰富的天然生物资源,约占世界总量的1/3。竹材具有生长区域广、成材快、价格低廉、可再生等优点,还具有较高的比强度和比模量等力学特征,因此竹材是一种实用价值较高的结构材料。大力开发以竹代塑产品,对节约使用化石资源、保护人类环境具有重大的现实意义和深远的历史意义。本研究以竹材为对象,研究提出了一种制备竹微丝复合包装材料的方法,以期为可降解生物质复合包装材料的制备提供参考。

1 材料制备与性能测定方法

1.1 材料和仪器

1) 材料。竹子采自罗霄山脉湖南攸县酒埠江镇;聚氯乙烯(PVC): 湖南株化有限公司生产;聚乙烯(PE): 神华集团有限责任公司生产;甘油、分析纯,广东茂名化学试剂公司生产。

2) 仪器。大型智能化竹拉丝设备: 德国图特斯工具系统技术集团公司生产;电子显微镜: 德国徕卡DM2500P 生产。

1.2 竹微丝复合包装材料的制备

选取0.7~1 年竹龄的竹子,截成一定规格的竹筒,再进行剖篾,加工成篾片,利用手工或竹拉丝设备顺着篾片的径向剖出宽度为0.05~0.50 mm、厚度为0.05~0.30 mm 的竹微丝(竹丝或细薄竹片的规格可根据应用功能和要求而定);采用已取得国家专利的浅碳化法技术(《一种原竹材半成品物理法智能化控制碳化处理设备》,专利号CN201720791583.3),改善竹微丝的相容性、稳定性;再将竹微丝与高分子辅料(柔韧剂、黏接剂)按照一定比例(各组分的质量分数为: 竹微丝为85%~98%,黏接剂为1%~9%,柔韧剂为0.1%~8.0%) 制备成竹线复合材料;最后采用传统竹编织技术将竹线复合材料进行编织,并在竹微丝与竹微丝之间、相邻竹微丝的接口处采用黏接剂粘接,即得竹微丝复合包装材料。

1.3 竹微丝复合材料形态与性能测试

1) 电子显微镜观察。采用电子显微镜观察竹微丝的微观形貌。

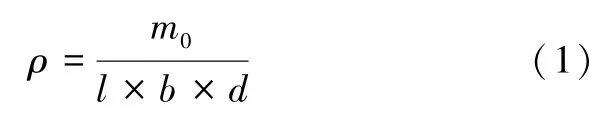

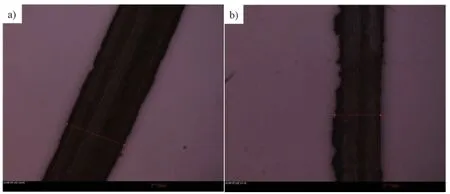

2) 密度测试。根据GB/T 15780—1995 《竹材物理力学性质试验方法》,用百分表测量处于饱和水分状态的试样的长l、宽b和厚度d,然后将试样置于温度为103±2℃的烘箱内,4 h 后称试样质量,之后每隔2h 称量一次,至连续2 次测量结果之差小于0.002 g 时,即为全干,全干时试样质量为m0。试样基本密度(ρ) 的计算公式为:

3) 干缩性测试。根据GB/T 15780—1995,先在尺寸为10 mm×10 mm×dmm 的试样中心位置画一个圆点,用百分表测量圆点处弦向尺寸(Lmax);然后将试样置于温度为20±2 ℃、相对湿度为65%±5%的恒温恒湿箱中气干10 d 后,测量试样的弦向尺寸,然后每隔2 d 测试一次,至连续2 次测量结果之差小于0.02 mm,即达到气干,气干时试样的弦向尺寸为L0;最后,烘干试样,测量全干时试样的弦向尺寸为L1。弦向干缩率(B0) 和弦向全干干缩率(B1) 按式(2) 计算:

4) 强度测试。根据JG/T 199—2007 《建筑用竹材物理力学性能试验方法》,用钳口夹紧试样的两端,竖直地安装在试验机上。所有强度值需换算为含水率为12%时的强度值,以消除含水率差异的影响。测试顺纹抗拉强度时,以200 N/ (mm2·min)的均匀速度加荷,直至试样破坏[12]。试样含水率为w%时的顺纹抗拉强度(σw) 按式(3) 计算,

式(3) 中:Pmax为破坏载荷;be为试样有效部分的宽度;de为试样有效部分的厚度。

σw转化为含水率为12%时的顺纹抗拉强度计算公式为:

式(4) 和(5) 中,Kσw为修正系数。

2 竹编织方法

传统竹器成型的关键是编织。编织技艺都是以挑压编织为基础,可分为垂直挑压交织法、多角挑压交织法、翻转弹插交织法、其他穿插交织法等。根据包装材料的功能、强度要求和用途的不同,将纤细的竹微丝复合材料按照纯纵向或纵横向交叉编织成薄纱或“布”,以得到绿色环保、柔韧性好、可折叠、可降解的竹微丝复合包装材料。本研究采用如下2 种竹编织方法:

1) 单向编织法,即竹微丝朝一个方向即纵向或横向顺排,竹微丝之间的间距可以调整。纵向编织结构示意图如图1a 所示。

2) 纵横向交叉编织法,即竹微丝按纵横向交叉编织。横向竹微丝之间的间距可以调整。按照间距的大小,纵横向交叉编织方式分为无间距、较密间距、较宽间距3 种。无间距、横向间距为3 和8 cm 的纵横向交叉编织结构示意图分别如图1b—d所示。

3 结果与讨论

3.1 竹微丝的特性和结构

竹材具有较轻的质量、较高的强度和弯曲度、可降解等特性。其化学成分主要是半纤维素、纤维素和木质素,占其总质量的90%以上。由于竹龄不同,竹子的半纤维素和纤维素含量也不同,且随着竹龄的增加,其含量会随之降低,如嫩竹的半纤维素和纤维素含量约为75%,1 年生竹的约为66%,3年生竹的约为58%。因此,原料一般选取0.7~2 年竹龄的竹子。

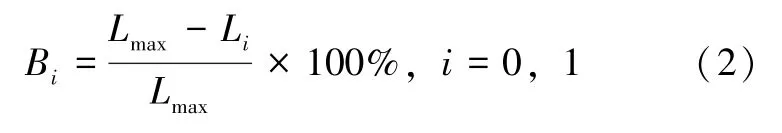

利用大型智能化竹拉丝设备和传统竹篾工匠手工制备的竹微丝电子显微镜图如图2 所示。竹微丝的长度约为889 mm,宽度为0.05~0.50 mm,厚度为0.05~0.30 mm。由图2 可知: 由大型智能化竹拉丝设备制备的竹微丝边缘较齐整,而传统竹篾工匠手工制备的竹微丝边缘呈现锯齿状。

图2 竹微丝的电子显微镜图

3.2 竹微丝复合包装材料的力学性能

3.2.1 不同竹编织法对复合包装材料性能的影响

竹微丝的宽度为0.05 mm,厚度为0.30 mm,以质量分数为90%的竹微丝、2%的聚氯乙烯、8%的甘油,制备竹微丝复合材料,再按照不同的竹编织法制备竹微丝复合包装材料。测定了4 种不同编织技法试样的基本密度(ρ)、弦向干缩率(B0)、弦向全干干缩率(B1)、顺纹抗拉强度(σw) 等性能,测定结果见表1。由表1 可知: 与单纯纵向编织法相比,采用纵横向交叉编织的竹微丝复合包装材料抗拉性能更好,且当横向竹微丝间无间距时,材料的抗拉性能最优。

3.2.2 竹微丝复合包装材料与传统塑料袋的性能对比

试验同时测定了由PE、PVC 制备的塑料袋顺纹拉伸强度,分别为55.00 MPa 和42.00 MPa。对比可知,竹微丝包装材料的顺纹拉伸强度远大于PE、PVC 等传统塑料包装材料。试验还发现,制备的竹微丝复合包装材料不但能够保持竹微丝的力学强度,同时还显著增强了竹微丝的柔韧性。

表1 不同编织技法的试样性能

4 小结

本研究提出的制备竹微丝复合包装材料的方法,解决了5 项核心关键技术: 现代工业化高速剖拉丝技术或薄竹片智能碾压揉搓顺梳成丝技术;竹丝智能微孔负压吸引复合成线技术;物理法数据化浅碳化改善相容性技术;高分子柔韧技术;现代智能化“竹微丝编织或中空薄摊” 技术。研究期间,申报了国家发明专利 《一种以竹代塑的新型包装材料及其制备方法和应用》(CN201910146461.2)、实用新型专利《一种竹丝编织袋的竹丝成线智能数控设备》 和《一种薄竹片智能碾压揉搓顺梳成丝设备》,并获得《一种原竹材半成品物理法智能化控制碳化处理设备》(CN201720791583.3) 等国家专利7 项。

与现有技术相比,竹微丝复合包装材料制备方法和工艺流程有如下创新:

1) 本复合新材料,以可再生、资源丰富的生物质竹材为原料,具有绿色环保、可降解的优点。利用薄竹片智能碾压揉搓顺梳成丝技术、竹丝智能微孔负压吸引复合成线技术、智能浅碳化改善相容性技术等现代技术,并按照一定比例辅以黏结剂、柔韧剂等高分子辅料,该处理方法不但能够保持竹微丝的力学强度,还起到连接、增效作用,增加竹微丝的柔韧性。

2) 竹微丝复合包装材料参照传统竹丝编织技艺,进行现代竹线编织,工艺流程简单,生产成本较低,量产后其成本与普通塑料袋接近。

3) 竹微丝复合包装材料可代替一般的塑料包装材料,可被加工成日常使用的包装袋、饭盒、水杯等产品,还可用于纺织业、建筑材料、军工、医疗,以及汽车、火车、高铁、飞机、航天器的内饰板材等领域,能有效降低塑料的使用量,从而减少塑料对环境的污染。