常见塞孔焊焊接缺陷的形成原因及解决措施

无锡汽车工程高等职业技术学校 任永潇

1 塞孔焊简介

塞孔焊是指利用二氧化碳气体或二氧化碳与氩气的混合气体保护焊接熔池,依靠焊丝与工件之间的产生的电弧热熔化电极,将焊丝作为填料,填满上层钢板预留孔的一种永久性连接方式。塞孔焊焊接强度高,焊点冷却后可打磨到与工件表面同样的高度,且不会降低焊接强度。

塞孔焊经常用于车身修理钣金件更换作业中的搭接部位。常见的塞孔焊孔径有5 mm、6 mm、8 mm、9 mm等。其中,5 mm塞孔焊、6 mm塞孔焊一般应用于车身后围板、后翼子板、车顶等覆盖钣金件的连接;8 mm塞孔焊主要应用于立柱、纵梁等结构件焊接;为保证焊接强度符合要求,三层结构件焊接时往往需要采用9 mm塞孔焊焊接。

2 常见的塞孔焊焊接缺陷

(1)气孔焊接缺陷。熔池内的有害气体未能在冷却凝固前完全逸出,残存于焊点之中所形成的孔、穴称为气孔(图1)。熔焊气孔多为氢气孔、一氧化碳气孔、氧气孔等。气孔减少了焊点截面积,使焊点疏松,从而降低了焊接强度。气孔还会引起泄露或防腐措施失效,同时气孔也是引起应力集中的因素。气孔焊接缺陷形成的原因及解决措施见表1所列。

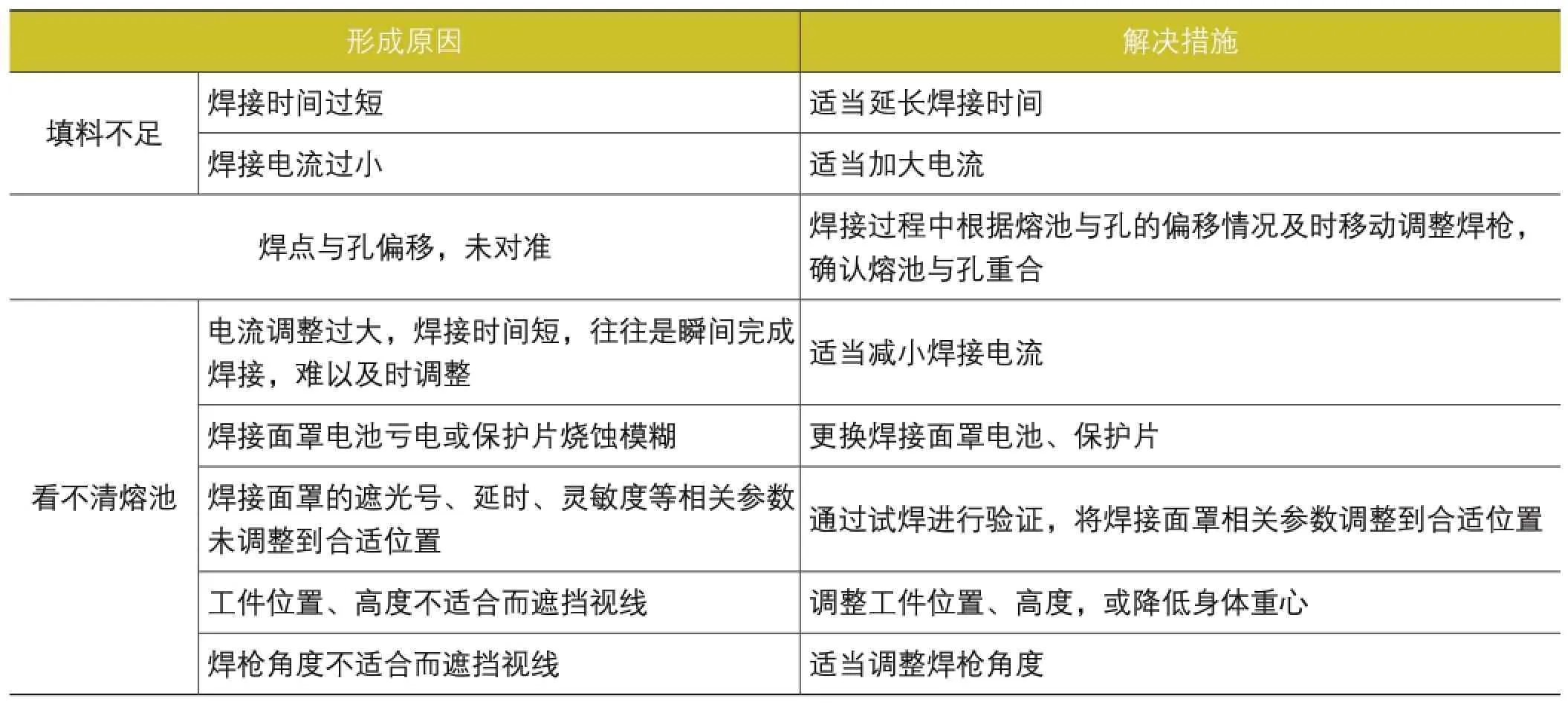

(2)未填满焊接缺陷。未填满焊接缺陷是指电极作为填料,熔化后的体积量小于孔的容积,未能填满并覆盖整个孔(图2),该焊接缺陷将大幅减少焊点有效截面积,使焊点强度严重降低。未填满焊接缺陷形成的具体原因及解决措施见表2所列。

(3)熔穿焊接缺陷。车身覆盖钣金件厚度薄,往往还需要经过敲击、钻孔、打磨等,这样会导致底板厚度更薄,所以熔穿现象在车身焊接作业中较为常见。熔穿也称击穿、烧穿,是指焊接过程中,熔池内电弧热量过于集中,熔化的金属瞬间穿过底板形成穿孔、洞缺陷(图3)。熔穿缺陷将严重破坏钢板的强度,使连接处丧失承载能力。熔穿焊接缺陷形成的具体原因及解决措施见表3所列。

表1 气孔焊接缺陷的形成原因及解决措施

表2 未填满焊接缺陷的形成原因及解决措施

图1 气孔缺陷

图2 未填满焊接缺陷

图3 熔穿焊接缺陷

(4)未熔透焊接缺陷。塞孔焊焊接完成后,焊点背面钢板上除火色外,还应出现疤痕,称之为焊疤,正常情况下,焊疤略高于钢板表面,并且直径大小与焊点直径大小相等甚至略大。当然,这与底板的厚度存在一定因果关系,底板厚度大于上层有孔的钢板时,焊疤直径会随之减小,反之亦然。上下层钢板厚度一致或接近的情况下,焊疤直径远远小于焊点直径甚至没有焊疤,这种现象就是所谓的焊接未熔透缺陷(图4),也称为虚焊。该种焊接缺陷与熔穿焊接缺陷形成原因相比正好相反。未熔透焊接缺陷强度较差,与上述焊接缺陷相比,特别是在焊接箱型钣金件时,未熔透焊接缺陷很难通过肉眼从外部直观检验,因此,正式焊接前进行扭曲或撕裂破坏试验是行之有效的手段之一。未熔透焊接缺陷形成的具体原因及解决措施见表4所列。

表3 熔穿焊接缺陷的形成原因及解决措施

图4 未熔透焊接缺陷

表4 未熔透焊接缺陷的形成原因及解决措施

以上几种焊接缺陷都会导致强度降低,事关行车安全。塞孔焊焊接时还会出现其它焊接缺陷,例如焊点超高、焊点直径超大、失圆、各焊点大小不均等,这些焊接缺陷虽然只会增加磨削工作量、视觉上不美观等,但焊接操作时也应尽量避免。