高弹形状记忆复合纺纱技术研究进展

王 勇,于伟东

(1.安徽工程大学 纺织服装学院,安徽 芜湖 241000; 2.东华大学 纺织学院,上海 201620;3.东华大学 纺织面料技术教育部重点实验室,上海 201620)

形状记忆纱线是一种新型功能纱线[1],目前主要有2种加工方式:其一,通过传统的并捻线工序形成形状记忆复合线[2];其二,通过新型复合纺纱技术形成具有独特成纱结构的高弹形状记忆复合纱[3-4]。在成纱结构上,以上2种类型的纱线均由外层螺旋弹簧结构和内层弹性纱芯复合组成[1]。其中,外层螺旋弹簧结构所用材料多采用金属丝、常规短纤维或高性能纤维等[5-6],而纱芯则多采用弹力丝或弹性纱[2,7]。高弹形状记忆复合纱,其内层为弹性纱芯,外层为螺旋弹簧结构,可使其兼具形状记忆、可逆高回弹性与结构稳定性。弹性指纤维发生形变后能回复至原状的性质,当施加的外力作用消除后,纤维形状、应变等可回复至原位,则称其具有记忆功能[1]。高弹指拥有比弹性纤维自身弹性更高的伸长量和回复量,且伸长量与回复量相等。

复合纺纱技术即刚性纤维包缠弹性纱芯的纺纱技术[8],由此形成的形状记忆纱线具有高度可拉伸性和形变可逆等特点。近年来,东华大学纺织材料与技术和纤维软物质(TMT-FSM)团队在高弹形状记忆复合纺纱技术方面开展了一系列原创性工作。本文对基于空心锭包缠纺、摩擦纺、并捻纺、二轴系环锭纺和二轴系转杯纺等技术制备弹性纱线方面的研究作简要评述,介绍基于环锭纺的多轴系高弹形状记忆复合纺纱技术及纺纱装置,为多功能、高品质纺纱技术的发展提供有效借鉴,还可为多轴系非等汇聚点成纱机构的改造创新、开发新型功能纱线提供参考。

1 弹性纱线的常见制备技术

人们通常采用引入弹力丝来提高纱线的弹性,如用短纤维须条包缠、包芯或互扭氨纶丝等复合纺纱技术来改善弹性较差或无弹性的短纤维纱线弹性,在弹性较好的羊毛纱线中添加氨纶来实现增弹作用,达到成纱兼具弹性、结构稳定性和形状记忆功能目的。目前,国内外关于环锭纺的弹性纱线成形技术的研究较少,多基于空心锭包缠纺[9]、摩擦纺[10]、并捻设备[2,11]、二轴系环锭纺[12]、二轴系转杯纺[13]等内容进行研究。

基于空心锭包缠纺制备形状记忆复合纱的专利较多。如SPELEERS[9]以弹力丝为芯层,以金属丝或镀金、镀银、镀铜等导电高聚物纤维为包缠层,通过单包缠/双包缠方式以及不同的包缠密度,可形成具有不同结构配置的弹性形状记忆包缠纱;COS等[14]研究了一种基于改进型空心锭包缠纺系统的弹性形状记忆包缠纱。文献[15-16]以橡胶弹力丝为芯丝、金属丝作为外包缠丝,基于空心锭双包缠法制备弹性形状记忆包缠纱;HUANG等[17]经过包芯和包缠2道工序制备弹性形状记忆包缠纱;弹力丝经过一定程度的预牵伸后,与涤纶纤维复合形成氨纶包芯纱,而后经基于空心锭的单/双包缠纺纱成形技术,将碳涂层压电长丝均匀包覆在氨纶包芯纱的外侧;HO等[18]以橡胶弹力丝为芯层、不锈钢纤维/涤纶短纤维30/70混纺纱为外包覆层,基于空心锭包缠纺系统,制备了一种双包缠对称耦合弹性形状记忆包缠纱。

VOIGT[19]提出一种基于摩擦纺系统制备高弹形状记忆复合纱的方法,芯纱为单根弹性纱或长丝束(如涤纶变形纱、氨纶或类似聚合物等),包缠层为不锈钢丝、铜丝、碳纤维等导电长丝,或镀金、镀镍的导电高聚物纤维等。为防止芯层和包缠层间的相互滑移,可在外包缠纱中加入含量为5%~10%的可熔纤维,通过后续热处理能显著增强纤维间的抱合力。

采用并捻机加工弹性复合线的技术,是指一边拉伸弹性组分,一边将其与其他无弹性纱并合加捻而成。如GUO等[11]以锦纶或锦纶/氨纶复合纱作为弹性组分、以不锈钢纤维/涤纶混纺纱作为导电组分,通过并捻设备给予纱线不同程度的加捻,可形成高弹形状记忆复合线。

基于环锭纺的弹性复合纱专利多用二轴系,如CHITTENDEN等[12]对环锭细纱机进行针对性改造,加装弹力丝喂入机构和预牵伸机构等,采用积极方式控制牵伸量。将分别经过牵伸的短纤维须条和橡胶丝从细纱机前罗拉喂入并合,后加捻纺制成高弹形状记忆复合纱;吴绥菊等[20]通过在氨纶丝外包缠棉纤维而纺纱成形。

基于转杯纺的弹性复合纱专利多用二轴系,如CZECHOSLOVAKIA[13]对转杯纺纱机进行针对性改造,在实心转杯轴中心开孔,长丝经喂入管进入转杯,短纤维须条通过输送通道进入转杯凝聚槽中,而后二者在引纱管处加捻成纱;张海霞[21]基于上述理念,在改装的转杯纺纱机上,选用不同规格氨纶丝,通过调整氨纶丝牵伸倍数纺制具有不同外观和性能的棉/氨形状记忆复合纱。

2 高弹形状记忆环锭复合纺纱技术

二轴系、三轴系是多轴系复合纺纱最基本的2种形式,尤其是三轴系的非等汇聚点复合纺纱技术可实现成纱结构的双级调控,超越二轴系只有单级的调控方式,因此可产生二级复合结构纱线,从而实现成纱的高弹和超高弹形状记忆功能。喂入轴系的增多,为结构调整多样性和复杂度的可能性提供必要条件,只改变了纱线的复合比,对自然汇聚及成纱结构没有影响。因短纤维须条的粗细、张力不同所做的结构调整是自然行为,故称为自然汇聚。自然汇聚点又称等汇聚点,本文采用的是受控汇聚,又称“人工汇聚”,多级汇聚点指在不同水平线上的汇聚,故称“非等汇聚点”。因此,对于轴数(n)大于3的多轴系,才会出现非等汇聚点的纺纱,且非等汇聚点的个数Nmax=n-1。通过调整汇聚点位置,可使成纱结构及功能更为丰富多样。

2.1 非等汇聚点高弹形状记忆复合纺纱技术

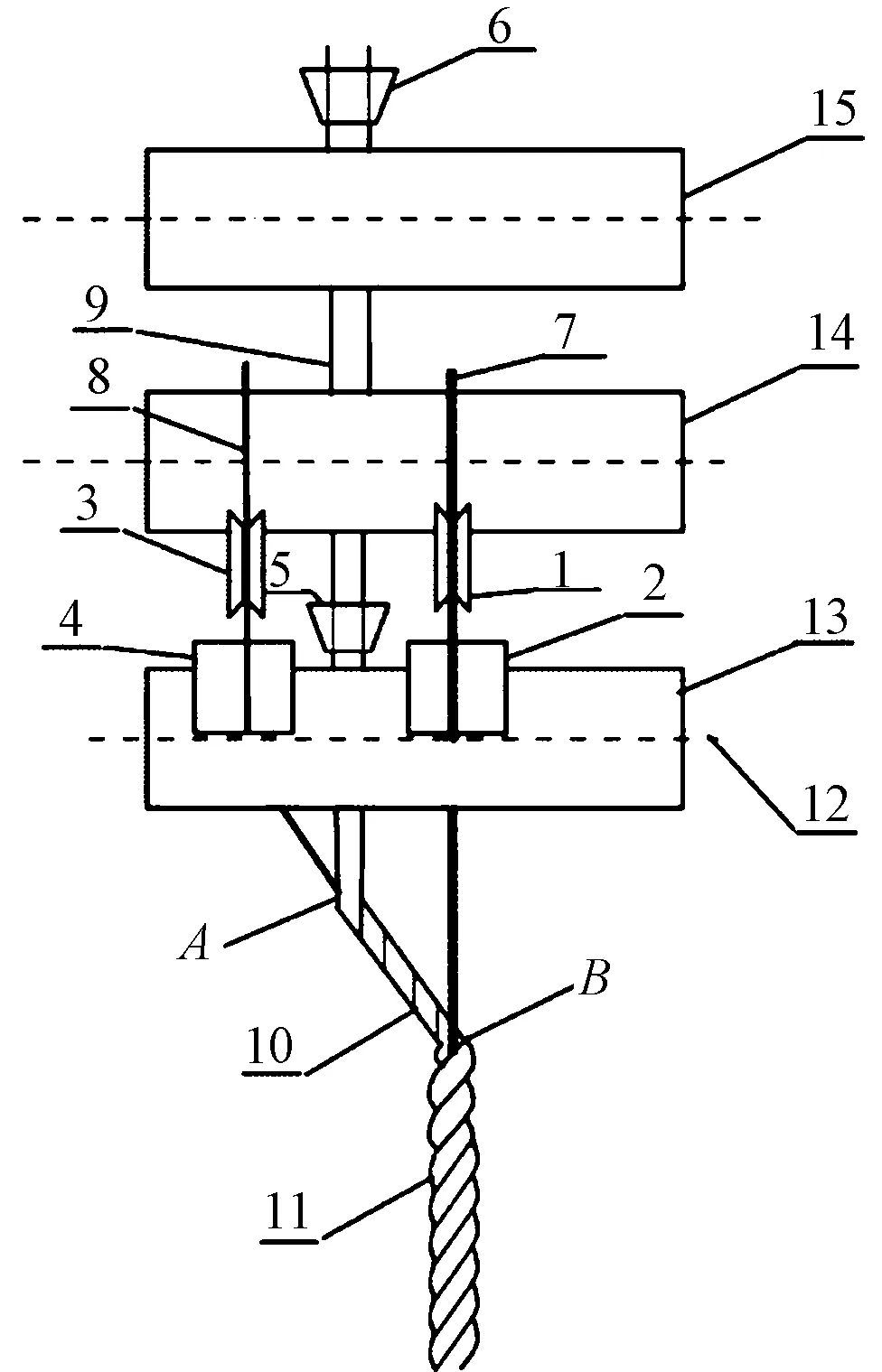

基于环锭细纱机,调控成纱汇聚点数量及其对称性,可得非等汇聚点和等汇聚点2种形式。非等汇聚点高弹复合纱纺纱机构[22]见图1。

4—前罗拉;5—皮圈罗拉;6—后罗拉;7—双螺旋纱段;8—高弹形状记忆复合纱;11—弹力丝;12—定位张力盘;13—握持辊;21—第1短纤维须条;22—第1须条定位器;23—第1喇叭口;31—第2短纤维须条;32—第2须条定位器;33—第2喇叭口;A、B—第1、2汇聚点。图1 非等汇聚点高弹复合纱纺纱机构

由图1可以看出,在普通环锭细纱机上增加1个用来控制弹力丝位置和张力的定位张力盘、增加1个以等张力方式喂入弹力丝的握持辊和2个用来控制短纤维须条位置的须条定位器,实施三轴系非等汇聚点加捻复合,可形成芯层为双螺旋结构的高弹芯纱、外层为短纤维须条包覆且螺距伸缩自如的高弹形状记忆复合纱。该复合纺纱技术能够显著提升棉、麻、粘胶等短纤维纱的高弹性伸长率,实现复合纱的形状记忆、增韧抗皱以及大变形结构的稳定性。通过调整短纤维须条和弹力丝三轴输出时的相对位置和张力,可获得双螺旋结构高弹芯纱以应对纱芯层的大变形,使得三轴系复合纱的绝对弹性伸长率明显高于二轴系复合纱。三轴系喂入方式有2种:短纤维须条位于弹力丝同侧,呈同侧排列;短纤维须条位于弹力丝的两侧,呈双侧排列。同侧排列相对增弹效果较好,双侧排列结构稳定性较好。一种吸波高弹纱纺纱机构[23]见图2。

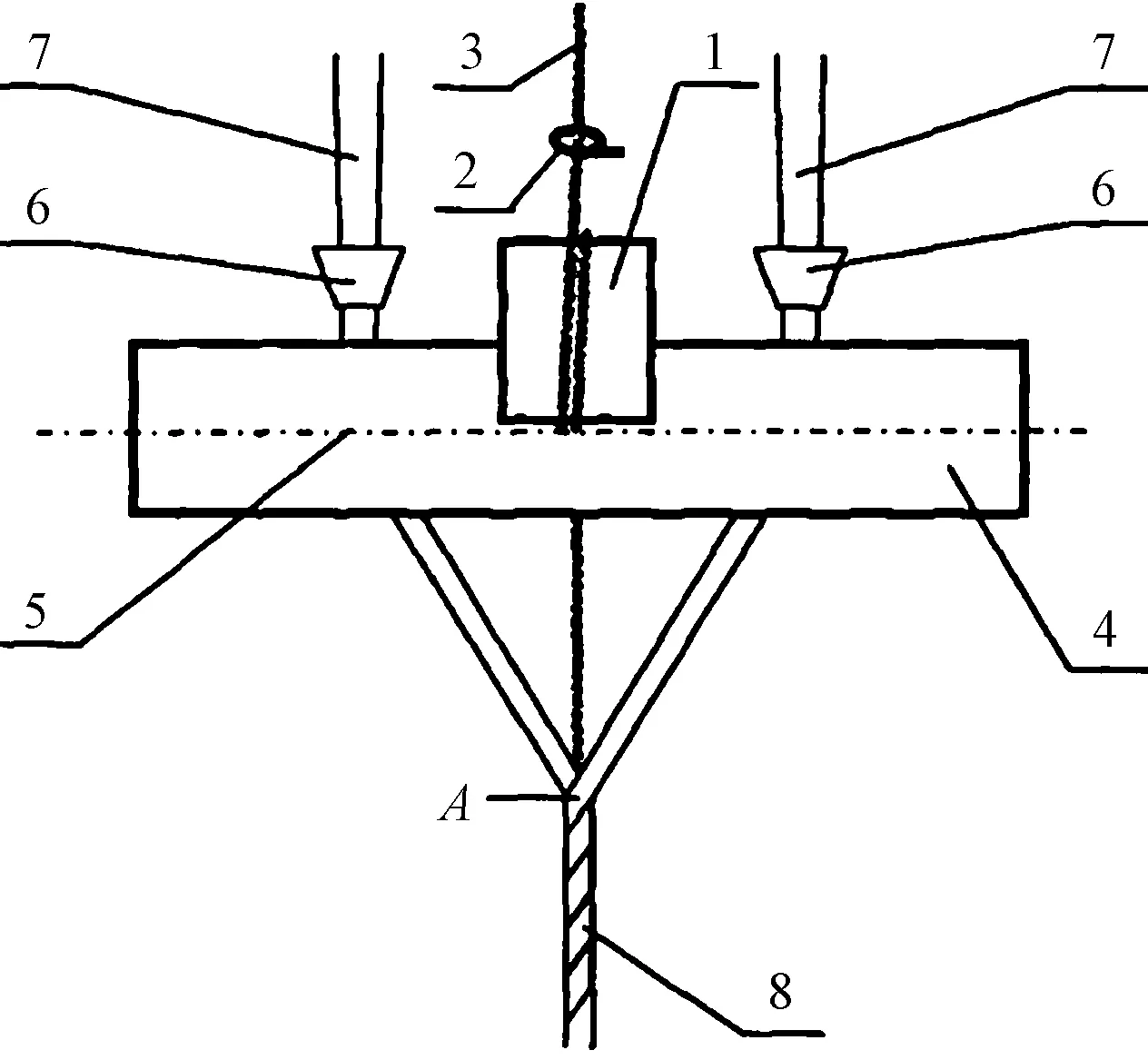

1—弹力丝张力盘;2—弹力丝握持辊;3—金属丝张力盘;4—金属丝握持辊;5—短纤维须条前喇叭口;6—短纤维须条后喇叭口;7—弹力丝;8—金属丝;9—短纤维须条;10—包芯结构纱段;11—吸波高弹纱;12—前罗拉钳口;13、14、15—前、中、后罗拉;A、B—第1、2汇聚点。图2 一种吸波高弹纱纺纱机构

由图2可以看出,将金属丝和弹力丝分别通过各自握持辊后同步喂入前罗拉钳口;同时,短纤维须条经细纱机牵伸后喂入前罗拉钳口,形成三轴系喂入。前罗拉钳口输出后,在第1汇聚点A,金属丝被短纤维须条缠绕形成包芯结构纱段;而后在第2汇聚点B,包芯结构纱段螺旋状缠绕在弹力丝外,形成弹力丝在内、弹簧状金属丝在外且不露白的吸波高弹形状记忆复合纱。该复合纺纱技术有助于棉、麻、粘胶等弹性较差纤维的增韧增弹,并使成纱具有结构记忆性;此外,可提升纱线基织物的抗皱性能、电磁屏蔽特性。通过调整三轴系纤维体输出时的相对位置和张力,将伸直的刚性金属丝转变成螺旋弹簧结构,并包缠在弹性纱芯上,可形成长丝与短纤维比值为2∶1的高弹形状记忆复合纱。

基于环锭纺的多轴系非等汇聚点高弹形状记忆复合纺纱技术是传统二轴系复合纺纱的更高级形式,是更为柔性的纺纱成形技术。

2.2 等汇聚点高弹形状记忆复合纺纱技术

陈丽芬等[24]在环锭细纱机加装长丝喂入装置和氨纶喂入装置,给予氨纶一定的预牵伸,后将氨纶通过导纱孔定位,将其经过正常牵伸的短纤维须条中间并喂入在前罗拉钳口处;长丝经导纱孔定位后直接喂入到前罗拉钳口处,与短纤维须条保持一定的距离;随后,将长丝和中间包着氨纶的短纤维须条一起加捻,形成一个加捻三角区,卷绕到纱管上形成高弹形状记忆复合纱,该方法为等汇聚点汇聚。

陈兰清等[25]在中心氨纶丝的外层包覆有纤维层,纤维层是由2股短纤维须条间隔缠绕加捻构成。该纺纱方法为三轴系纺纱,所纺包芯纱具有结构稳定的特性和形状记忆功能,属于等汇聚点汇聚。徐顺喜[26]将2根粗纱和弹力丝在纺纱区聚合纺纱,可克服单粗纱易露丝的缺点。所纺包芯纱具有结构稳定、高弹性、形状记忆特点,该纺纱方法属于等汇聚点汇聚。

一种三轴系对称复合纺纱机构[27]见图3。在普通环锭细纱机的前罗拉上方增加一控制张力的握持辊,使绕行通过的弹力丝在等张力条件下,居中喂入前罗拉钳口;而位于弹力丝两侧的短纤维须条经集束器圆整化对称同步地喂入前罗拉钳口,当弹力丝和2束短纤维须条出前罗拉钳口后在加捻作用下汇聚形成弹力丝在内、短纤维须条包覆在外的高弹形状记忆复合纱。其绝对弹性伸长率范围在30%~95%。该纺纱方法为三轴系纺纱,为等汇聚点汇聚。

1—握持辊;2—定位导纱钩;3—弹力丝;4—前罗拉;5—前罗拉钳口;6—集束器;7—短纤维须条;8—高弹形状记忆复合纱; A—汇聚点。图3 三轴系对称复合纺纱机构

等汇聚点复合纺纱属于自然汇聚,成纱结构较为单一,而非等汇聚点不同于等汇聚点,属于人工汇聚,每一汇聚点均受控制,故三轴系非等汇聚点复合纺纱技术易于成纱结构的精准调控,更具可变柔性,有助于实现纱线性质的多样化。

2.3 高弹形状记忆复合纱的理论弹性和一般范围

2.3.1 理论弹性指标

复合纱理想螺旋形几何结构和其圆柱展开图见图4。可以看出,复合纱由外层螺旋弹簧和内层弹性纱芯复合而成。

图4 复合纱理想螺旋形几何结构和其圆柱展开图

为方便表征形状记忆复合纱在受拉伸时的形变特性,简化分析设定纱线在初始状态和拉伸变形时的螺旋角分别为α0和α,螺距分别为hα0和hα,表观直径分别为2R0和2R。基于该几何结构,纱线伸长率、螺距比、弹性伸长回复率、塑性变形率、螺旋角弹性回复率、塑变率等为可用于定量表征复合纱成纱结构的指标[28]。纱线伸长率为:

(1)

式中:hα为复合纱拉伸变形态的螺距,mm;hα0为复合纱初始螺距,mm;εe为纱线伸长率,%。

复合纱在拉伸过程中,螺距h逐渐增大,纱线伸长率可用螺距增量Δh与初始螺距hα0的比值表示,比值越大,纱线伸长率越大,可拉伸性越优。复合纱螺旋角α在循环拉伸过程中产生的弹性回复率和塑变率成互补关系:

(2)

(3)

(4)

式中:λ为螺距比,表征纱线在不同拉伸状态下的形态效应;hα0为复合纱初始螺距,mm;hα0i为复合纱经拉伸试验后回复至初始态时的螺距,mm;hαi为复合纱拉伸状态下的螺距,mm;Re为复合纱弹性伸长回复率,%;P为复合纱塑性变形率,%;αi为拉伸态下的螺旋角(经i次拉伸),(°);α0i为回复终止角(经i次拉伸),(°);Rα为螺旋角弹性回复率,%;Pα为螺旋角塑变率,%。

2.3.2 高弹形状记忆取值范围

高弹形状记忆复合纱具有独特成纱结构,其纱芯一般由弹力丝或弹性纱组成,而聚醚型、聚酯型弹力丝的弹性伸长率分别为300%~400%、250%~300%,弹性回复率近乎于100%。由普通非弹性纤维直接加工而成的纱线的弹性,一般是所用纤维弹性的1~2倍,如棉纱,其弹性伸长率大于或等于20%,弹性回复率大于或等于80%;对于外层包覆纱而言,其弹性伸长取决于包覆层纤维的螺旋排列,即捻回角β,β=α0(见图4)。

理论上,复合纱的弹性主要取决于芯纱弹性,棉、麻、丝、毛四大天然纤维,涤纶、锦纶、腈纶、丙纶、维纶和氯纶六大化学纤维和粘胶类纤维,其成纱弹性伸长率通常大于或等于10%;而弹力丝的弹性伸长率一般小于或等于400%,故芯纱可选的弹性范围为10%~400%。而在复合纱弹性结构设计中,芯纱的弹性决定着复合纱的弹性极限,即为保证芯纱和皮纱弹性匹配,二者须满足式(5)。

εeC=εeS

(5)

式中:εeC为芯纱的弹性伸长率,%;εeS为皮纱的弹性伸长率,%。当εeC>εeS时,在拉伸过程中皮纱会先受到破坏;当εeC<εeS时,在拉伸过程中芯纱会先受到破坏。因此,通常选择弹性较大的纤维作为芯纱。

由于皮纱的螺旋线可变化性强,其变化范围可以通过螺旋线展开的直角三角形几何分析得到。当复合纱的皮纱为几何螺旋线且密堆排列时,其捻回角β可达最大值,趋向90°(βmax≈89°)。若将该捻回角最大值的螺旋弹簧完全拉直,即螺旋半径r为 0时,呈螺旋状排列的纱条的伸长率εe为5 729%(即tan89°=57.29),且该纱条自身还未作任何伸长。

然而,实际拉伸中螺旋半径永远不可能为0,所以实际加工所得复合纱的最大捻回角βmax约为80°,最小捻回角βmin为15°;且螺旋排列的皮纱绷直后的残余捻回角βres一般为成纱捻回角β的20%。1个螺距h长度复合纱的理论最大弹性伸长率,见式(6);1个螺距h长度复合纱的理论最小弹性伸长率见式(7)。

εemax=tanβmax-tanβres=tanβmax-tan0.2βmax

(6)

εemin=tanβmin-tan0.2βmin

(7)

由此,根据捻回角β的理论估计可得:εemin=538.5%;εemin=24.18%。即采取本文提供的复合纺纱机构与工艺,所获得的结构复合纱弹性伸长率εe的取值范围为24.18%~538.5%,而且仅仅是螺旋线展开的斜边的转动,所产生的εe中,在几何意义上不存在纤维的伸长,故其弹性回复率Re≈1。即实际的Re取值范围在98.0%~99.9%之间。

对比上述由芯纱得到的弹性范围(10%~400%)与由捻回角β求得的弹性范围(24.18%~538.5%)可知,目前高弹形状记忆复合纱的弹性εe小于或等于400%,故研发更高弹性的氨纶丝成为制备高弹形状记忆复合纱的关键。

3 结束语

高弹形状记忆纱线是功能纱线,可由多轴系非等汇聚点复合纺纱技术制得,其成纱结构独特,由内层弹性纱芯和外层螺旋弹簧结构复合构成,具有形状记忆、可逆高回弹、变形大、抗皱和结构稳定等特性。成纱弹性高达400%,弹性回复率达98.0%~99.9%。目前形状记忆复合纱的超高弹,并非受限于纺纱技术,而是受限于超高弹的氨纶丝。三轴系非等汇聚点复合纺纱技术可实现双级汇聚调控,使成纱结构多样化,进而使成纱性质多变,而实现该复合纱产业化加工,仅需在传统环锭纺纱机上加装模块化设计与集成的复合纺纱装置。该装置不仅是高弹形状记忆复合纱纺纱的硬件支撑,且可为纺纱机构改造创新和工艺调整方案提供有效借鉴。

高弹形状记忆复合纺纱技术可用于制备人工肌腱、机器人柔性关节、高缓冲绳索类等功能纱线。