QC案例:提高船体对接缝CO2打底焊一次合格率

◆ 于东海 王朋 刘文建/ 文

上海江南长兴造船有限责任公司,作为沪东中华造船(集团)有限公司的下属公司,位于中国最大的造船基地之一 ——上海江南长兴造船基地,近年来以建造液化天然气船、超大型集装箱船为主要业务,是中国综合竞争能力最强的造船企业之一。深蓝QC小组是一支理论知识扎实、工作经验丰富的团队。小组在2017年凭借“提高止裂钢拼板一次合格率”课题,获得了“上海市优秀质量管理小组”和“全国优秀质量管理小组”称号。2020年,又以“提高船体对接缝CO2打底焊一次合格率”课题荣获全国QC小组发表赛最高级别荣誉——“示范级成果”称号。

课题选择

2019年1月份,23000TEU系列集装箱船陆续在公司建造。在日常施工中,我们发现船体对接缝CO2打底焊一次合格率出现偏低的现象,焊缝返修频次有所增加,影响生产效率和计划节点完成,质量成本明显上升。

针对以上情况,小组统计了2019年2~4月船体对接缝CO2打底焊一次合格率(见图1)发现:打底焊一次合格率呈下降趋势,且远远低于公司89%的考核值,对生产进度造成了严重影响,亟待解决。

小组决定将“提高船体对接缝CO2打底焊一次合格率”作为本次活动课题。通过参考公司该指标考核值和历史数据,最终将船体对接缝CO2打底焊一次合格率目标设定为:≥89%。

图1 2019年2~4月船体对接缝CO2打底焊一次合格率

可行性论证

小组对目标能否实现进行了充分的可行性论证,共进行了三层论证。小组对2019年2~4月抽检的一次不合格打底焊缝的90个缺陷,首先按分段类型分层论证排列:发现双层底分段出现缺陷最多,达70个,占比78%;第二步,小组对70个双层底分段焊缝缺陷按焊缝类型分析,发现平对接出现缺陷最多,达54个,占比77%;第三步,小组对54个平对接焊缝缺陷进行排列分析,发现裂纹缺陷出现最多,达30次,占比56%。因此,小组最终得出结论:现阶段影响船体对接缝CO2打底焊一次合格率的主要因素是“双层底分段平对接打底层裂纹”。

通过数学模型计算可知,只需解决裂纹缺陷的93%,就能达到目标值。同时,团队曾先后攻克“船体焊接机器人现场应用”和“集装箱船节能导管分段阶段安装”的工艺质量难题,有解决棘手质量工艺难题的宝贵经验和人才队伍,所以小组成员有信心完成这一目标值。

小组通过采用“历史数据对比法”和“理论测算法”确定,实现该目标是可行的。

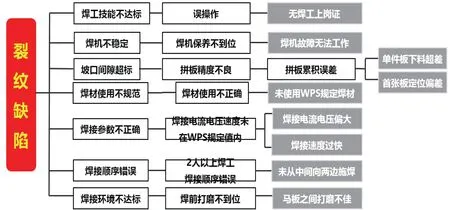

图2 裂纹缺陷分析系统图

原因分析、要因确认、制定对策

确定了问题症结A类因素(裂纹缺陷)后,小组成员利用头脑风暴法进行了原因分析,并绘制成系统图进行分析,找出9个末端因素(见图2)。

为了分析出主要因素,小组分别采用调查表,制作统计图,绘制散布图、柱状图,数据对比等工具和方法,最终识别确定造成打底焊裂纹产生的2个主要原因:首张板装配定位偏差和焊接电流电压偏大。

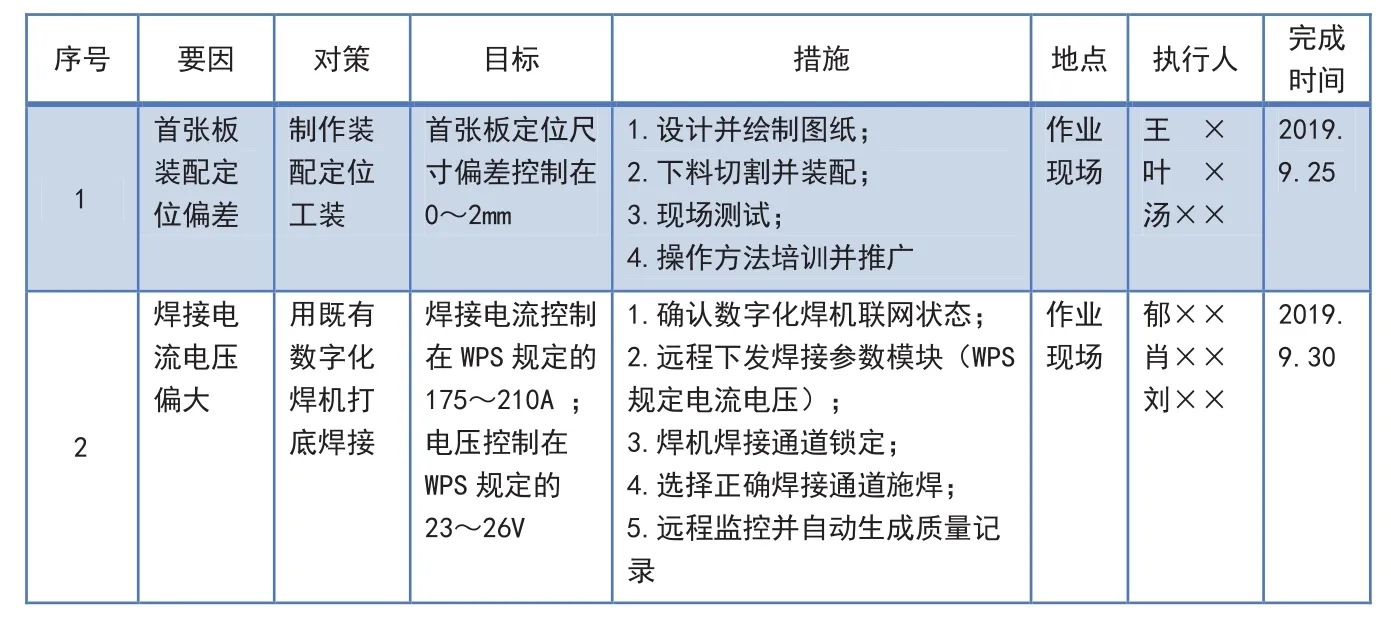

针对以上两个主要因素,小组成员对提出的三项方案,分别从费用、耗时、难易程度、可实施性四方面分析对比,在首张板装配定位偏差这一要因上,最终确定采用“制作装配定位工装”这一初步方案;在焊接电流电压偏大这一要因上,同样从四方面进行了评估对比,决定用既有“数字化焊机打底”这一初步方案。通过5W1H法,小组成员制定了对策表(见表1)。

对策实施

对策实施一:制作装配定位工装

工装制作:小组根据设计理念绘制装配及下料图纸,采用高精度等离子切割机下料后表面抛光组装而成。该工装分为固定式和可调节式两种,在检验时如果工装能够与检验面紧密贴合,则说明首张板定位精度良好,反之则精度不良,需要及时调整,该工装目前正在申请专利。

在首制工装制作完成后,小组于2019年9月在H3033船223分段上进行了试用测试,取得预期效果。在工装正式使用后,小组记录了每个分段首张板定位尺寸偏差值,并利用统计表和柱状图分析验证效果。

结论:通过装配定位工装的推广使用,首张板装配定位尺寸偏差严格控制在0~2毫米之间,达到了既定目标。

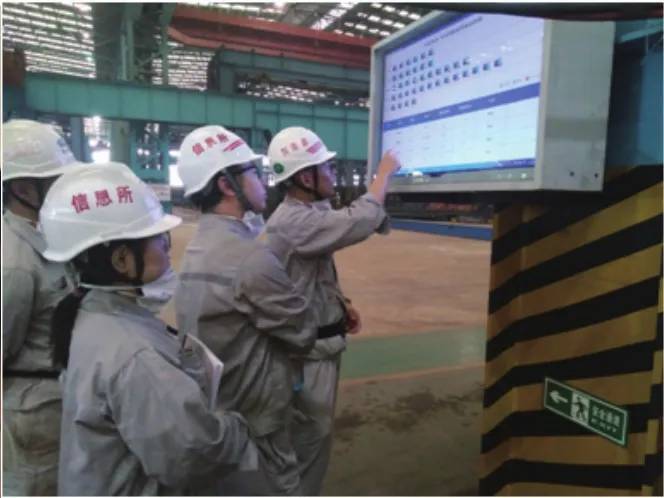

对策实施二:利用既有数字化焊机打底

针对焊接电流电压偏大问题,小组采用了数字化焊机打底方案。首先与焊机厂家一起确认数字化焊机的联网状态,在确保网络畅通的条件下,作业前将WPS参数远程导入数字化焊机。其次通过中控平台锁定焊机通道,迫使焊工只能按照给定通道打底焊接作业。而所有的数字化焊机作业均实现远程监控并自动生成质量记录,使“人管机器”到“机器管人”的转变得以实现。

实施后,小组记录了数字化焊机作业时的电流电压,发现其稳定性有了明显保障,避免了焊工因为想提高焊接速度而违规调动大电流的情况,使打底焊接作业严格按照WPS规定执行。通过对比,小组发现利用数字化焊机施焊的应力分布比传统模拟焊机更加均匀,产生裂纹的风险明显减少。

结论:通过采用既有数字化焊机打底焊接,电流始终保持在175~210A之间,电压保持在23~26V范围内,对策实施有效。

表1 对策表

效果检查

小组统计了对策实施以来2019年10~12月三个月的数据,并制作成统计表和柱状图进行分析后发现,小组将船体对接缝CO2打底焊一次合格率提高至94.5%,目标达成。通过数据对比分析,A类因素占比下降48.7%,缺陷总数减少55.6%,对策实施有效。

经过计算,本次QC小组共取得经济效益约13.4万元。课题的成功,得到了船东和船检的一致认可,为公司进一步拓宽了市场。此外,由于小组出色地攻克了此次课题,使得生产加速推进,全球首艘23000TEU双燃料动力集装箱船如期试航。

通过本次活动,小组成员对排列图、散布图、系统图等质量工具的运用比之前更加娴熟;更加善于利用建立数学模型分析质量问题,针对一个问题可以从不同角度提出多种解决方案,最后通过比对选择最优方案;钻研和解决现场质量工艺难题的兴趣得到了激发;持续改善的质量意识有了进一步增强。

巩固措施和下一步打算

此次活动共修订作业指导书2份,形成管理制度2份。经过小组全体成员的共同努力,本次QC活动圆满完成目标,下阶段小组将围绕缩短23000TEU隔舱导轨安装工时开展新一轮PDCA。