易切削1215MS钢精炼工艺优化及实践

ZHANG Wei, ZOU Hu, ZHAO Wenyuan, CHEN Yong-feng, ZHANG Li-qiang, ZHANG Chao-jie, ZHAO Ao-nan

内容导读

本文针对前期开发1215MS钢种时,LF精炼过程控制不稳定的问题,分别从钢水[Mn]、[S]含量的精确控制、稳定精炼过程钢水氧含量、优化精炼渣组成及造渣制度三个方面有针对性的采取措施进行控制。优化后的LF精炼工艺,精炼过程钢水[Mn]、[S]含量更容易控制,钢水[Mn]/[S]提高至3.5~3.7;精炼过程钢水自由氧含量稳定在50×10-6~70×10-6范围内,精炼结束时钢水自由氧含量控制在60×10-6左右;精炼渣二元碱度提高至2.3~2.6,精炼渣中Al2O3含量提高至12~14,盘圆中B类夹杂物级别有明显降低。

易切削钢因具有良好的机械加工性能而得到了广泛的应用,如向钢中单独或者复合加入某些易切削元素S、P、Pb、Se、Te、Bi 等可提高切削性能[1-3]。硫是易切削钢的关键元素,广泛应用在各类易切削钢中,国外硫系易切削钢的比例为70%,我国硫系易切削钢的占比达90%以上。我国生产的易切削钢与国外的相比,还存在一定的差距,主要表现在质量、精度和夹杂物的类型、数量以及形态控制技术上。夹杂物的类型、数量以及形态控制不好,导致切削加工性能和力学性能不能达到用户的要求[4-6]。

1215MS在美标1215的基础上提高了锰、硫元素含量,属于高氧高硫易切削钢。易切削钢冶炼过程关键工艺主要是钢中锰硫含量及氧含量的控制,某厂前期开发1 215MS钢种时,由于LF精炼过程控制不稳定,导致铸坯表面质量及盘圆产品的切削性能不一致。为此,本文通过对LF精炼过程存在的问题进行分析,有针对性地优化精炼过程工艺,从而改善产品质量以满足客户需求。

生产工艺存在的问题

1215MS钢成分及生产工艺流程

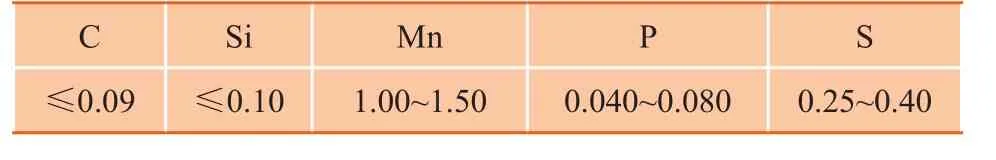

国内某厂生产硫系易切削钢1215MS钢(化学成分见表1)的生产工艺流程为:120 t顶底复吹转炉→吹氩站→120 t LF炉精炼→180 mm×180 mm连铸坯(十机十流)。

表 1 1215MS钢的化学成分(质量分数,%)

LF精炼主要工艺要点及存在的问题

LF精炼主要操作要点:钢水进站后加入150 kg白灰及30 kg电石进行埋弧造低碱度精炼渣;钢水温度升高至1580℃以上进行测温、取样、定氧操作,根据钢水成分补加硫铁、磷铁和低碳锰铁合金;LF精炼过程钢水自由氧含量控制在35×10-6~60×10-6,当钢水自由氧含量高时,加入铝铁进行控氧(每12 kg铝铁降低钢水自由氧含量10×10-6),LF精炼结束时钢水自由氧含量控制在45×10-6~55×10-6。

LF精炼过程存在的问题:(1)精炼过程钢水[Mn]、[S]含量波动大,补加合金频繁,合金回收率低且不稳定;(2)精炼过程钢水自由氧含量波动大,个别炉次精炼过程出现钢水自由氧含量低于30×10-6,精炼结束时钢水自由氧含量波动大,稳定在45×10-6~55×10-6的比例较低;(3)精炼终渣碱度偏低,对Al2O3、硅酸盐类夹杂物的吸附效果不好,另外,精炼渣发泡性不好,通电过程不能达到埋弧加热效果。

精炼工艺优化措施

钢水[Mn]、[S]含量的精确控制

MnS夹杂物是影响易切削钢切削性能的主要因素,在切削加工时,MnS夹杂物割断了基体的连续性,作为应力集中源使车屑易断,并在刀具与加工件之间形成润滑和保护作用,降低了刀具的磨损,从而延长了刀具的寿命,并改善被加工件的表面粗糙度。钢中硫化物主要以(Fe、Mn)S固溶体形式存在,在钢中存在Mn的情况下,S优先与Mn形成MnS,过多的S或严重偏析的S再与Fe形成FeS、FeS2或两者共晶体,即[Mn]/[S]直接影响到MnS及FeS、FeS2的生成比例[7]。生产实践表明,[Mn]/[S]最佳控制范围为3.5~4.0。

鉴于前期开发时LF精炼进站钢水[Mn]、[S]含量偏低,精炼过程合金回收率低且不稳定,造成增加钢水[Mn]、[S]含量的控制难度大。因此,优化调整转炉炉后钢水[Mn]、[S]成分的目标含量:

(1) 考虑到LF精炼过程S损在0.03%~0.06%,提高转炉炉后钢水[S]含量目标值到0.38%~0.43%;(2)提高转炉炉后钢水[Mn]含量目标值到1.34%~1.40%;

(3) 控制LF精炼结束时[Mn]/[S]在3.5~4.0。

稳定LF精炼过程钢水氧含量

在易切削钢中,为得到好的硫化物夹杂形态,除了保证合适的[Mn]/[S]比,还要保持钢中有一定的氧含量,氧含量的增高可使硫化物呈粗短的纺锤形,有利于钢的切削性能。研究表明,当氧含量高时,在早期凝固过程中钢中形成了大量的Mn-Fe-O系氧化物颗粒,这些氧化物构成硫化物结晶的异质核心,促进硫化物在高温时呈球状析出,对切削性能有利[8]。Eeghem等[9]给出了Al脱氧钢中氧含量与硫化物形态之间的定量关系。当[O]>0.012%时,生成单项球形第Ⅰ类硫化物;当0.008%<[O]<0.012%时,生成共晶扇形或链状第Ⅱ类硫化物;当[O]<0.008%时,生成不规则第Ⅲ类硫化物。对于易切削钢来说,钢中的硫化物的理想形态为纺锤状或近似球状,即以第Ⅰ类硫化物形式存在。钢水中过高的氧含量会导致铸坯出现表面针孔和皮下气泡缺陷[10],综合考虑铸坯质量和切削性能,确定铸坯全氧含量控制在120×10-6~140×10-6。

为解决LF精炼过程氧含量波动大的问题,采取的优化措施主要包括:(1)转炉出钢过程每炉加入300 kg硅锰和300 kg铝铁进行预脱氧,控制转炉吹氩站钢水氧含量在60×10-6~80×10-6;(2)LF精炼前期钢水温度升高至1580 ℃以上再进行定氧测温,LF精炼过程钢水自由氧含量控制在50×10-6~70×10-6,当钢水自由氧含量高时,调整为加入硅铁进行控氧(每12 kg铝铁降低钢水自由氧含量5×10-6),LF精炼结束时钢水自由氧含量控制在60×10-6左右,以保证铸坯全氧含量控制在120×10-6~140×10-6。

优化LF精炼渣及造渣制度

1215MS钢属于低碳高氧高硫易切削钢,其精炼渣与其他还原性渣冶金功能有一定的区别[11]:

(1) 渣中需保持一定比例的FeO、MnO与钢水中的氧平衡;

(2) 保持合适的精炼渣碱度,以降低渣的脱硫率,同时又具备吸附钢水中Al2O3、硅酸盐类夹杂物的能力;

(3) 有利于埋弧发泡,减少加热过程电极热辐射对钢包炉衬的侵蚀[12]。

由于前期开发过程精炼终渣碱度偏低、渣量偏少问题,本次优化精炼造渣措施主要是提高精炼过程白灰加入量至200~300 kg,电石50 kg,并在精炼渣面加入30 kg铝粒。另外,通电过程加入50 kg碳化硅进行扩散脱氧,提高精炼顶渣的发泡性,改善通电加热到埋弧效果。

工艺优化后的效果

钢水[Mn]、[S]含量变化及[Mn]/[S]比

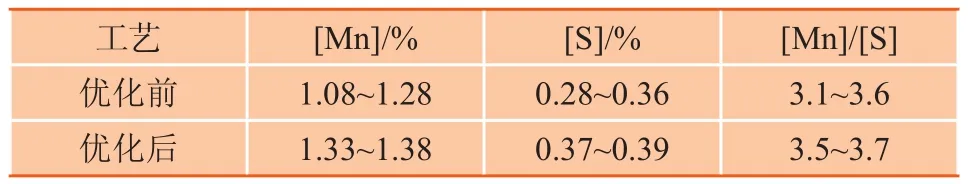

从表2可以看出,工艺优化前LF精炼过程钢水[Mn]、[S]含量变化范围大,主要是因为LF精炼进站时钢水[Mn]、[S]含量低,造成LF精炼过程需要补加大量的硫铁合金和锰铁合金,增加LF精炼工序负担。通过采用优化后的工艺措施,LF精炼进站时钢水[Mn]、[S]含量明显提高,LF精炼过程钢水[Mn]、[S]含量波动范围变小,LF精炼过程调整合金成分的负担变小。另外,工艺优化后钢水的[Mn]/[S]更容易控制在较小范围内,LF精炼结束时钢水[Mn]/[S]由优化前的3.1~3.6提高至优化后的3.5~3.7。

表 2 LF精炼过程钢水[Mn]、[S]含量变化及精炼结束钢水[Mn]/[S]比

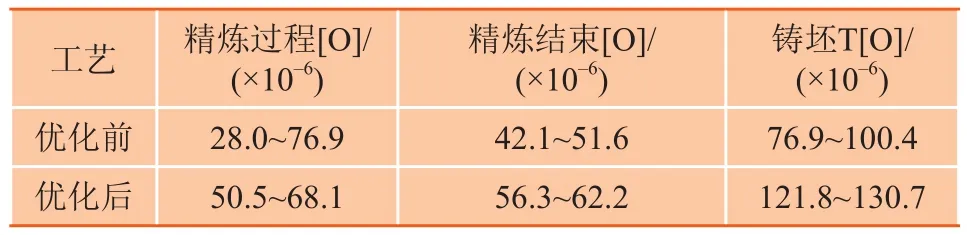

钢水自由氧含量及铸坯全氧含量

从表3可以看出,工艺优化前LF精炼过程钢水自由氧含量波动范围较大,部分炉次精炼过程钢水自由氧含量甚至低于30×10-6,造成精炼过程需要开大翻加入氧化铁皮对钢水进行增氧(每30 kg氧化铁皮增加钢水氧含量6×10-6),增加LF精炼工序负担且影响生产节奏。优化工艺后,LF精炼过程钢水自由氧含量稳定在50×10-6~70×10-6范围内,精炼结束时钢水自由氧含量稳定在60×10-6左右。另外,工艺优化后的铸坯T[O]含量也由优化前的76.9×10-6~100.4×10-6提高至121.8×10-6~130.7×10-6。

表 3 LF精炼过程及结束时钢水自由氧含量及铸坯全氧含量变化

盘圆硫化物夹杂形貌及分布

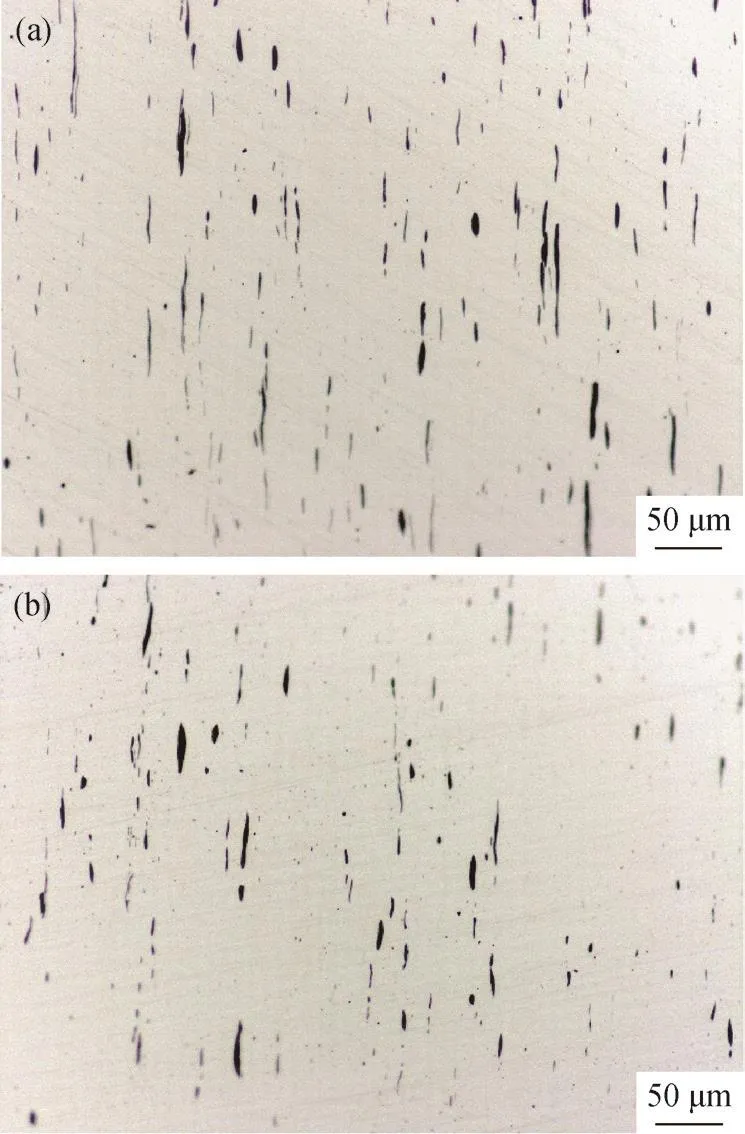

图1为优化工艺前与优化工艺后的铸坯轧制φ16 mm的盘圆硫化物夹杂形貌。从图中可以看出,优化工艺前的盘圆硫化物夹杂尺寸较细长,分布较密集,而优化工艺后的盘圆硫化物夹杂尺寸短粗,分布较弥散。对于易切削钢来说,短粗状硫化物夹杂在轧制过程中可不易变形,对改善其切削性能非常有益,而偏细长状硫化物使钢材的横向机械性能恶化,降低切削加工性能。

图1 盘圆硫化物夹杂形貌:(a) 优化前;(b) 优化后

为进一步清楚地表征不同工艺对夹杂物形态的影响,利用Image Pro Plus软件对每个盘圆试样的10个200倍视野进行统计,对比结果见表4。

表 4 不同工艺条件下盘圆硫化物夹杂的统计

从表4可以看出,优化前工艺条件下盘圆硫化物夹杂平均面积和等效直径均低于优化后工艺条件下的盘圆,而夹杂物密度高于优化后工艺条件下的盘圆,这表明优化前工艺条件下盘圆硫化物夹杂数量较多,且直径较小,优化后工艺条件下盘圆硫化物夹杂数量较少,且直径较大。

精炼渣组成及B类夹杂物级别

1215MS钢属于高氧高硫易切削钢,LF精炼过程钢水很容易生成氧化物夹杂,如果精炼渣吸附夹杂物能力不理想,造成该类大颗粒氧化物残留在钢水中,最终影响产品的切削性能。某厂前期开发1215MS钢过程盘圆B类夹杂物级别偏高,为此,后续优化精炼工艺通过提高精炼渣碱度,以及加入铝粒进行扩散脱氧,提高精炼渣对B类夹杂物的吸附能力。

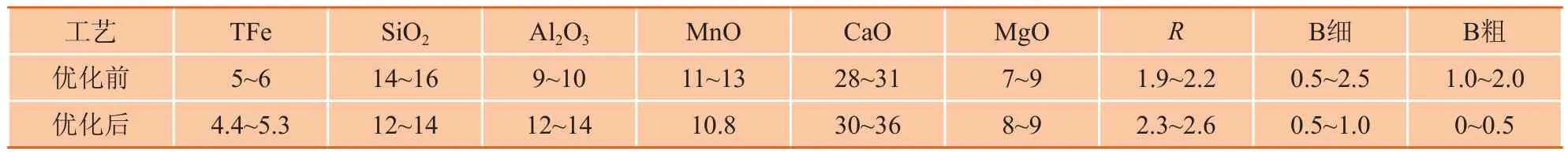

表5列出了不同工艺条件下的精炼渣组成及对应的盘圆中B类夹杂物级别。从表中可以看出,工艺优化后精炼渣二元碱度由优化前1.9~2.2提高至2.3~2.6,精炼渣中Al2O3含量由工艺优化前9~10提高至12~14。另外,工艺优化后的盘圆中B类夹杂物级别也有明显降低。

表 5 不同工艺条件下精炼渣组成及B类夹杂物级别

结束语

基于某厂开发1215MS易切削钢时LF精炼过程中存在的问题,有针对性地优化了前期开发的LF精炼工艺主要操作要点,有效解决了稳定钢水[Mn]/[S]比、钢水自由氧含量及降低B类夹杂物等技术难点。

(1) 通过调整转炉炉后钢水硫铁、锰铁合金的加入量,减少了LF精炼过程频繁加入合金调整成分的现象,LF精炼结束时钢水[Mn]/[S]由优化前的3.1~3.6提高至优化后的3.5~3.7。

(2) 通过分步脱氧的方式,转炉炉后钢水进行预脱氧,LF精炼过程钢水自由氧含量稳定在50×10-6~70×10-6,铸坯全氧含量控制在120×10-6~140×10-6。

(3) 通过提高精炼渣碱度,以及加入铝粒进行扩散脱氧,提高精炼渣对B类夹杂物的吸附能力,工艺优化后的盘圆中B类夹杂物级别有明显降低。