渤海油田CO2腐蚀速率预测模型

彭龙,韩国庆,杨杰,LANDJOBO PAGOU ARNOLD

中国石油大学(北京)石油工程教育部重点实验室,北京 102249

*通信作者, hanguoqing@163.com

0 引言

在油田生产过程中,二氧化碳腐蚀问题一直是石油天然气开发中面临的重要难题。干CO2本不具有腐蚀性,但溶于水后,对金属钢材有很强的腐蚀性。在我国,塔里木、四川、华北、长庆、南海、东海及渤海等油气田都含有大量的CO2,使得井下生产设备和地面管输设备都面临二氧化碳腐蚀的风险[1]。

关 于CO2腐 蚀 机 理,De Waard和Milliams[2]、Davies et al[3]对腐蚀阳极反应过程和阴极反应过程进行了不同的假设。阴极反应主要涉及到H+、H2CO3和HCO3-的还原;阳极反应过程缺乏实验数据对中间产物进行证明。Videm和Dugstad[4]认为在CO2腐蚀的过程中,钢材的腐蚀速率主要取决于阴极过程。Nesic et al[5]提出:实验碳钢在高转速下,当溶液pH<4,阴极反应以H+的还原为主;当溶液pH>5,阴极反应主要以H2O的还原为主。实验碳钢在低转速下,当溶液pH<4,阴极反应以H+和H2CO3的还原为主;当溶液4<pH<6,阴极反应以H2CO3的还原为主。Linter和Burstein[6]实验表明,CO2腐蚀阴极反应中,H+和H2O的还原比较明显,而H2CO3不是产生H2的控制因素。王准章[7]对超临界CO2环境下不锈钢电偶腐蚀及缓蚀机理进行研究,并着重探讨超临界CO2环境下的腐蚀,以及碳钢与不锈钢之间的电偶腐蚀问题。尽管CO2腐蚀的阳极反应和阴极反应存在一定的争议,但CO2腐蚀总反应方程式可以概括为:Fe+H2O→FeCO3+H2。

国际上关于CO2腐蚀速率预测模型主要可分为3类,即经验型预测模型、半经验型预测模型和机理型预测模型[8-10]。机理模型利用经典动力公式求解腐蚀速率,其物理意义明确,易修正预测模型的缺陷。Nesic模型[11-12]是比较著名的机理模型,Nesic模型CO2腐蚀主要包括:钢材表面电化学反应模型、产生腐蚀产物膜的腐蚀预测模型、FeCO3产物膜特征和形成机理、腐蚀动力学生长模型等。Tulsa模型由Shadly et al[1]提出,该模型对CO2腐蚀过程中的电化学反应和传质过程进行建模,预测管线的CO2内腐蚀和冲刷腐蚀。Mclaury et al[1]于2002年提出新版本Tulsa模型,考虑流速和流体性质对单项模型的影响。经验预测模型以实验数据和现场数据为依据总结的预测模型,这类模型对腐蚀过程中化学反应、电化学反应以及介质传输过程等机理考虑较少,模型一般与实验数据吻合度较高。Norsok M-506[13]模型,也称NO模型。NO经验模型以低温实验数据和高温现场数据为基础提出,该模型用来预测管材全面腐蚀速率,对点蚀、台地腐蚀等局部腐蚀速率预测结果偏低。Jepson[14]通过对介质传输的水化学、电化学以及反应动力学的研究提出Ohio模型。Ohio模型对pH值变化较敏感,当pH>5时预测的腐蚀速率偏低。CorrOcean公司提出Corpos[15-17]模型(CP模型),CP模型在Norsok模型基础上考虑了管内溶液影响。该模型利用Norsok模型预测沿管线各处腐蚀速率,最后得出沿管线的腐蚀速率变化图。半经验模型是根据腐蚀过程的化学、电化学反应、动力学过程及介质的传输过程,利用实验数据和现场数据建立的相关模型。De Waard和Milliams[2]于1975年提出DWM模型,称为DW75。该模型考虑温度和CO2分压,预测结果比实际结果偏大。1991年,De Waard对腐蚀产物膜、pH值、Fe2+的因素进行研究,提出DW91[18]模型,减小预测结果偏差。1993年,De Waard考虑介质流速对腐蚀速率的影响,提出DW93[19]模型。直到1995年,De Waard进一步考虑介质传输过程、材料化学组分及微观结构,建立DW95[20]模型。在低温条件下,DW95模型预测结果和大部分实际数据相吻合。Interech公司提出ECE模型[21],ECE模型考虑有机酸和H2S的影响,该模型的预测结果对pH值并不敏感。BP公司提出BP模型[22],BP模型能够预测高温下CO2腐蚀情况。InterCorr International公司沿用DW模型基础部分配合其他修正因子提出Predict模型[23]。Predict模型中pH值对预测结果有很大影响,当pH值>4.5时预测的腐蚀速率偏低。近年来,李风等[24]对CO2驱采输构件腐蚀模型进行研究,认为采输部件模型只能进行预估无法实现寿命的整体过程性评价。龚智力等[25]研究天然气管线钢二氧化碳腐蚀速率预测模型,将广义机理模型应用到天然气管线钢二氧化碳腐蚀过程中。

这些模型的建立基于不同机理,并考虑不同因素,因此各个模型只能适用于特定的环境,尤其是流动介质、腐蚀产物膜和原油三者的影响使得腐蚀机理异常复杂,要建立准确并统一的预测模型相对较为困难,所以我们只能建立更适合于某一特定环境下的CO2腐蚀预测模型。机理模型求解腐蚀速率往往与实际油田偏差较大,经验预测模型一般与实验数据吻合度较高,但是对化学反应、电化学反应以及介质传输过程等机理考虑少,故也不太适用于某一特定油田。半经验模型中DWM模型仅考虑温度和CO2分压影响,该模型中并未考虑腐蚀产物膜的影响,所以其预测结果误差较大。DW95模型只能在低温条件下与实验数据吻合,但低温条件下CO2腐蚀速率较低。ECE模型在预测不同pH条件下的腐蚀速率存在较大误差,BP模型仅能在高温条件下比较准确地预测CO2腐蚀速率。Predict模型在不同pH条件下预测腐蚀速率有很大缺陷。在计算渤海油田区域CO2腐蚀速率时,除了要考虑温度、CO2分压、腐蚀产物膜、流速和pH值的影响,还要考虑到其所处特定的海上环境。针对当前渤海油田没有适用的CO2腐蚀速率预测模型问题,本文充分考虑这些经典模型形成机理和影响因素,结合渤海油田现场腐蚀数据以及实验数据,建立适用于渤海油田的CO2腐蚀速率预测模型。

1 渤海油田CO2腐蚀速率预测模型建立

综合对比上述几种模型特点,结合渤海油田实际地质条件和油藏物性资料。考虑到机理模型的纯理论推导和渤海油田实际情况相差较大,经验模型又过于依赖各油田实际生产数据,因此在研究渤海油田现场CO2腐蚀时,采用半经验半机理研究模型作为基础模型。在众多半经验模型中,选择了应用最广泛的DWM模型[2],DWM模型考虑CO2腐蚀最主要的两个因素,温度和CO2分压。改进的DW模型,同时考虑到pH值、腐蚀产物膜和材料特性的影响,因此能较好地反映整个CO2腐蚀过程,结合渤海油田现场腐蚀数据以及实验数据,建立适用于渤海油田的CO2腐蚀速率预测模型。DWM模型计算CO2腐蚀速率如(1)式所示。

其中,Vcorr为腐蚀速率,mm/a;t为温度,℃;pCO2为CO2分压,MPa。

渤海油田目前采用N80、1Cr、3Cr、13Cr的油套管钢材,经典DWM模型仅考虑了温度和CO2分压,而没有考虑pH值、腐蚀产物膜、流速以及渤海油田所处腐蚀环境的影响,导致误差非常大,因此需要对DWM模型进行修正。

改进的De Warrd腐蚀速率方程[19-20]

其中,C1、C2、C3、C4根据材料变化而变化。

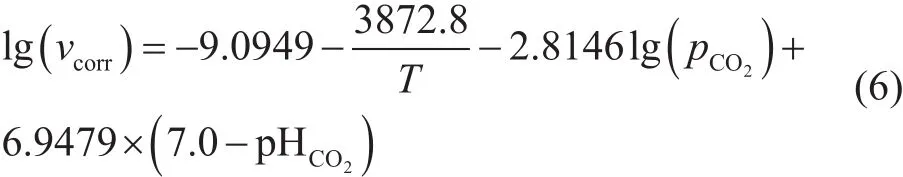

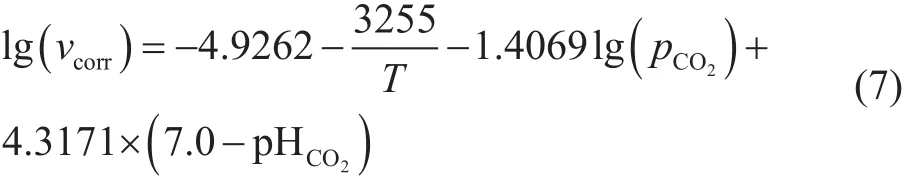

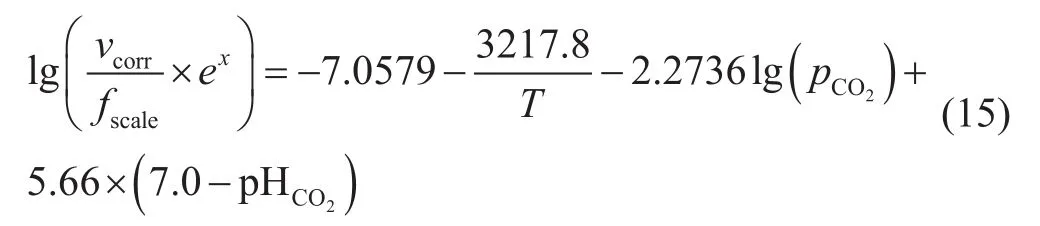

为了便于计算,利用多元线性回归方法,结合渤海油田温度、CO2分压、流速等腐蚀参数和实验数据,蔡利华等[26]给出渤海油田CO2腐蚀模型,也称为海油模型:

(1)N80腐蚀速率预测模型

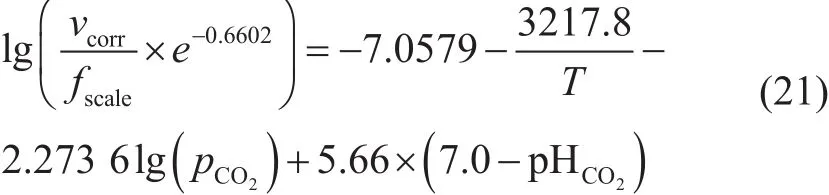

(2)1Cr腐蚀速率预测模型

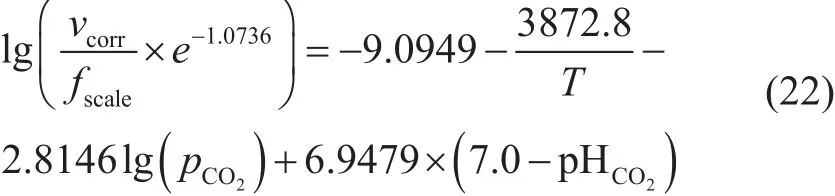

(3)3Cr腐蚀速率预测模型

(4)13Cr腐蚀速率预测模型

其中,Vcorr为腐蚀速率,mm/a;T为绝对温度,K。

实际上,在CO2腐蚀反应过程中,会形成腐蚀产物膜,腐蚀产物膜对CO2腐蚀速率有一定的抑制作用。海油模型没有考虑腐蚀产物膜的影响,造成其预测结果误差较大。针对产物膜对腐蚀速率的影响问题,引入腐蚀产物膜的影响系数计算式,采用DW91[18]模型提出的腐蚀产物膜影响系数:

其中:Tscale为产生具有保护性腐蚀产物膜的温度,K;fscale为腐蚀产物膜影响系数;fCO2为CO2腐蚀逸度。

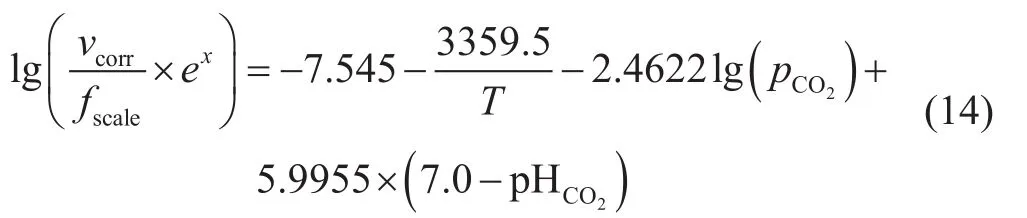

考虑到本文所建模型没有体现流速对CO2腐蚀速率的影响及渤海油田区域腐蚀环境中矿化度对CO2腐蚀速率的影响,导致模型计算值和现场实际数据会有一定偏差,引入CO2腐蚀速率修正因子x,得出不同管材CO2腐蚀速率计算模型为:

(1)N80腐蚀速率预测模型

(2)1Cr腐蚀速率预测模型

(3)3Cr腐蚀速率预测模型

(4)13Cr腐蚀速率预测模型

2 渤海油田CO2腐蚀实验

为了验证所建模型的适用性,开展CO2腐蚀实验,对实验结果进行对比分析。

2.1 实验设备

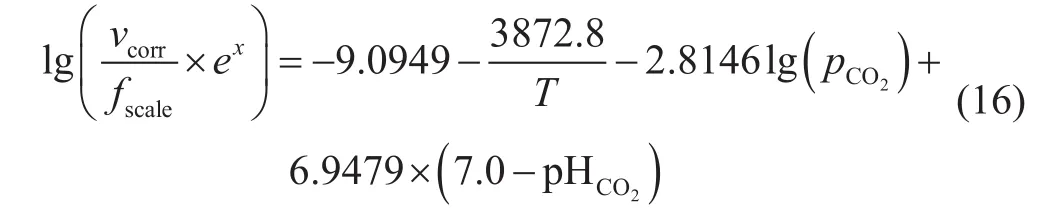

Cortest哈氏合金高温高压腐蚀评价釜能有效模拟油田现场高温高压腐蚀环境,评价材质在现场工况条件下的腐蚀情况。评价釜最大操作温度可达350 ℃,最大操作压力可达35 MPa,安全系数高,耐腐蚀性强。实验时试片表面的点蚀或其他局部腐蚀测量,可以利用点腐蚀测深仪进行观察,点腐蚀测深仪精度较高,达到0.01 mm。显微镜可观测实验过程是否有点蚀。

实验参照《JB/T7901-1999金属材料实验室均匀腐蚀全浸试验方法》[27]开展,试片尺寸为40 mm×13.1 mm×2.1 mm,各腐蚀试片的尺寸和表面处理状态一致,本次实验材质主要有N80、1Cr-L80、3Cr-L80、13Cr-L80、N80(带树脂涂层)等,与现场井口装置材质相同。整个实验的流程及相关实验设备如图1所示。

2.2 实验过程

实验前试片先用滤纸擦净,然后放入沸程为60~90 ℃的石油醚中,用脱脂棉除去试片表面油脂。将试片放入无水乙醇中浸泡约5 min,进一步脱脂和脱水;取出试片放在滤纸上,用冷风吹干后再用滤纸将试片包好,贮于干燥器;放置4 h后再测量尺寸和称量,精确至0.l mg。

按实验要求配置2.1 L实验模拟水,按照0.5%的质量比加入起泡剂;将模拟水加入釜内;将密封圈用四氟胶带缠一圈放于釜上,坡面朝下。将实验用试片挂在特定试片支架上,将试片支架与釜盖连接;安装釜盖/搅拌器装置。按照指定的转矩安装剩下的螺栓,打开显示器开关,接通釜体电源。用N2气对高压釜除氧,抽真空至-0.097 MPa,抽真空时间10 min。设定实验温度、开启温度、报警压力、转速。温度升至设定温度(30、45、60、85、100或120 ℃)后,从CO2气瓶通过流量计量实验所需CO2体积(根据CO2分压0.11 MPa或0.38 MPa换算),通过釜内真空负压吸入高压釜。利用压缩空气气瓶打入相应的O2分压(0.26 MPa或0.67 MPa),之后用氮气(纯度为99.99%)补压至实验总压(15.5 MPa、32 MPa或23 MPa)。根据实验流速条件设定相应转速(75 r/min或225 r/min),连接循环水管线,开启循环水泵。

腐蚀实验周期为7 d或15 d,实验结束后取出试片,观察、记录表面腐蚀状态及腐蚀产物粘附情况后,立即用清水冲洗掉实验介质,并用滤纸擦干。将试片放入酸清洗液中浸泡5 min,用镊子夹少量脱脂棉轻拭试片表面的腐蚀产物。从清洗液中取出试片,用自来水冲去表面残酸后,立即浸入氢氧化钠溶液(60 g/L)中,30 s后用自来水冲洗试片,然后放入无水乙醇中浸泡约5 min,清洗脱水两次。取出试片放在滤纸上,冷风吹干,用滤纸将试片包好,贮于干燥器中,放置4 h后称重,精确至0.l mg。观察并记录试片表面的腐蚀状况,若有点蚀,记录单位面积的点蚀个数,并用点蚀测深仪测量最深的点蚀深度。

图1 高温高压腐蚀实验装置示意图Fig. 1 The schematic diagram of corrosion experiment equipment in high temperature and pressure

2.3 实验结果

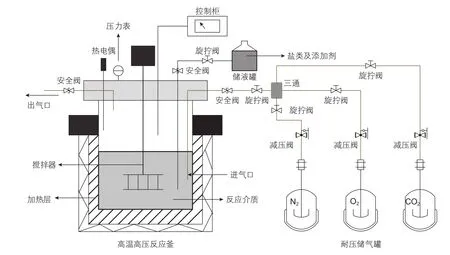

实验完毕后,试片均匀腐蚀速率和点蚀速率按下列公式计算:

其中,rcorr—均匀腐蚀速率,mm/a;m—实验前的试片质量,g;mt—实验后的试片质量,g;St—试片的总面积,cm2;ρ—试片材料的密度,g/cm3;t—实验时间,h

其中,rt—点蚀速率,mm/a;ht—实验后试片表面最深点蚀深度,mm;St—试片的总面积,cm2。

记录不同实验条件不同管材CO2腐蚀速率,不同管材的实验结果如表1所示。

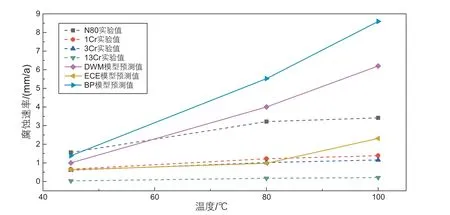

由二氧化碳腐蚀速率结果可得,不同实验条件下,随温度增高,4种管材的二氧化碳腐蚀速率都会变大;在同一实验条件下,N80管材的二氧化碳腐蚀速率最大,13Cr的二氧化碳腐蚀速率最小,总体二氧化碳腐蚀速率顺序为N80>1Cr>3Cr>13Cr。

3 模型分析

3.1 模型可行性分析

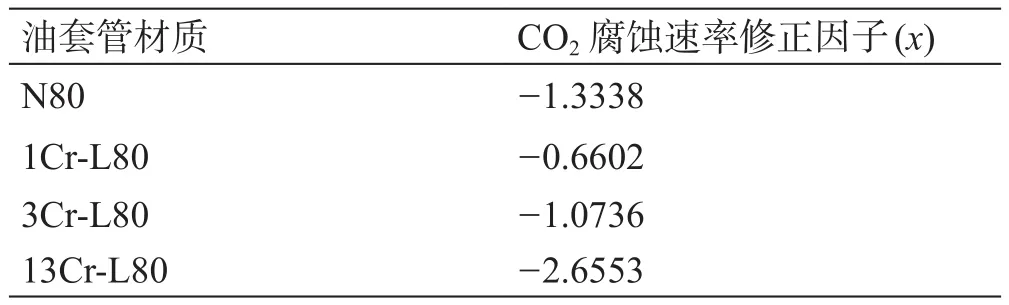

根据不同油套管材腐蚀实验测点实验数据,可得各组实验数据修正因子x的值。由于各组CO2腐蚀速率修正因子x的值相差不大,所以将其取平均,得出不同管材最终的CO2腐蚀速率修正因子x,如表2所示。

将不同套管材质的CO2腐蚀速率修正因子代入本文所建模型得到:

(1)N80腐蚀速率预测模型

表1 不同管材二氧化碳腐蚀速率结果Table 1 The results of CO2 corrosion rate for different pipes

(2)1Cr腐蚀速率预测模型

(3)3Cr腐蚀速率预测模型

(4)13Cr腐蚀速率预测模型

为了验证本文所建模型的准确性,根据渤海油田地质资料,将本文所建模型同DWM模型、ECE模型、BP模型等几种常见模型进行对比。分别在不同实验条件下,将本文模型、DWM模型、ECE模型、BP模型与CO2腐蚀实验结果进行对比,对比结果见表3。

表2 不同油套管材质CO2腐蚀速率修正因子计算结果Table 2 The results of CO2 corrosion rate correction factor for different pipes

表3 实验结果和本文所建模型、DWM、ECE、BP模型预测结果对比Table 3 The results contrast of experiments and different corrosion prediction models

图2 DWM、ECE、BP模型预测腐蚀速率值与实验值对比(CO2分压为0.11 MPa,转速75 r/min)Fig. 2 The comparison chart of DWM、ECE、BP models with experiments(CO2 partial pressure 0.11 MPa, rotate speed 75 r/min)

图3 本文所建模型预测腐蚀速率值与实验值对比(CO2分压为0.11 MPa,转速75 r/min)Fig. 3 The comparison chart of model built in this paper with experiments(CO2 partial pressure 0.11 MPa, rotate speed 75 r/min)

图4 DWM、ECE、BP模型预测腐蚀速率值与实验值对比(CO2分压为0.38 MPa,转速225 r/min)Fig. 4 The comparison chart of DWM、ECE、BP models with experiments(CO2 partial pressure 0.38 MPa, rotate speed 225 r/min)

结果表明,DWM模型、ECE模型、BP模型没有对腐蚀管材进行区分,因此在不同实验条件均只有一个预测值,相比于DWM和BP模型,ECE模型预测值偏小。从实验结果分析,和N80碳钢相比,1Cr、3Cr、13Cr钢的耐腐蚀能力有所提高,13Cr抗CO2腐蚀能力最强,N80碳钢抗CO2腐蚀能力最弱。本文所建模型总体上比较契合管材实验结果,但少量预测数据和实验结果相差较大。本文所建模型、DWM模型、ECE模型及BP模型在不同实验条件下的预测值和腐蚀实验结果对比情况分别见图2~5。

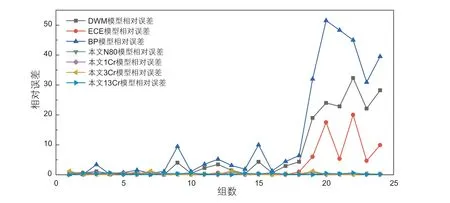

由本文所建模型、DWM、ECE、BP模型预测值和腐蚀实验值对比图可知,ECE模型预测值与腐蚀实验值偏差较小,DWM和BP模型在低温情况下与实验值较接近,但在高温条件下与实验结果偏差较大。渤海1Cr、1Cr、13Cr模型比较准确,模型预测值和实验值误差较小,渤海N80模型预测值与腐蚀结果偏差较大,最大绝对误差为0.48 mm/a。图6总结本文所建模型、DWM模型、ECE模型及BP模型对比于腐蚀实验值的相对误差分布。

由图6可知,BP模型相对误差最大,相比于BP和DWM模型,ECE模型与实验值相对误差较小。与DWM、ECE及BP模型相比,本文所建模型相对误差最小,最契合于腐蚀实验值,本文所建模型准确性较高。

图5 本文所建模型预测腐蚀速率值与实验值对比(CO2分压为0.38 MPa,转速225 r/min)Fig. 5 The comparison chart of model built in this paper with experiments(CO2 partial pressure 0.38 MPa, rotate speed 225 r/min)

图6 不同腐蚀预测模型相对误差分布Fig. 6 Relative error distribution of different corrosion prediction models

在前人研究的基础上,本文推导得出新的CO2腐蚀速率模型。新模型在考虑温度和CO2分压两大关键要素的同时,充分考虑pH值、流速、渤海油田现场高温高压的腐蚀环境、矿化度等因素的影响,同时引入CO2腐蚀速率修正因子x,确保本文模型能较好契合于渤海油田的CO2实际腐蚀速率。本文模型针对4种不同管材N80,1Cr、3Cr,和13Cr分别建立不同的CO2腐蚀速率模型,相比于不分管材的单一CO2腐蚀速率模型,对不同管材腐蚀速率预测更精确,应用效果更好。

图7 不同管材井筒腐蚀速率分布预测图版Fig. 7 Wellbore corrosion rate distribution prediction chart for different pipe

3.2 模型应用分析

根据本文建立CO2腐蚀速率模型,结合渤海油田区域单井井深、温度和压力条件,可以预测井筒不同深度的CO2腐蚀速率。以渤海油田P井为例,P井位于渤海西部海域,常年最高温度33.4 ℃,最低温度-15.4 ℃,采出程度9.7%,综合含水98.1%,图7为P井井筒腐蚀速率分布预测图版。由图7可知,4种管材的CO2腐蚀速率均在井底最大,井底是发生CO2严重腐蚀的风险井段。4种管材中,N80防腐效果最差,13Cr防腐效果最理想,因此推荐13Cr的油套管材进行生产。根据井筒腐蚀速率分布预测图版能够优选抗CO2腐蚀效果最佳的油套管材,降低CO2腐蚀速率,提高经济效益。

4 结论

(1)通过对比,总结其他CO2腐蚀模型的腐蚀机理、腐蚀形态和影响因素,结合渤海油田实际生产条件下的CO2腐蚀实验,引入CO2腐蚀速率修正因子,本文建立了更适合于渤海区域的4种管材的CO2腐蚀速率模型。相比于DWM、ECE、BP等模型,本文所建模型相对误差最小,契合实验效果最佳,准确性更高。

(2)腐蚀实验和本文所建模型预测结果都表明,N80抗CO2腐蚀能力最差,13Cr抗CO2腐蚀能力最强,4 种管材抗CO2腐蚀能力排名N80<1Cr<3Cr<13Cr。

(3)井筒腐蚀速率分布预测图版表明不同管材CO2腐蚀速率均在井底最大,井底是CO2严重腐蚀的风险井段。根据井筒腐蚀速率分布预测图版能优选抗CO2腐蚀效果最佳的油套管材,延长油套管材使用年限,提高经济效益。