SBS-胶粉复合改性新疆沥青性能的影响因素

孙泽强,周晓蕾,宋 亮,李永刚

(1.新疆交通投资有限责任公司,新疆 乌鲁木齐 830000; 2.长安大学 公路学院,陕西 西安 710064;3.新疆维吾尔自治区交通规划勘察设计研究院,新疆 乌鲁木齐 830006)

0 引 言

随着西部大开发战略的深化推进及国家“十三五”规划、“一带一路”等政策的陆续推出,新疆作为中国西北门户,其公路工程建设将迎来新一轮高峰[1]。SBS改性沥青在新疆的应用已十分广泛,但大多来自内地,运输成本较高,而新疆本地沥青(如克拉玛依沥青及塔河沥青)中的沥青质、芳香烃等组分较少,SBS等改性剂难以在沥青中充分溶胀,不能明显地提升沥青性能[2],无法满足建设需求。因此,如何解决新疆沥青改性难题,成为当地沥青路面发展的重要研究方向。

目前,众多学者从新疆沥青的制备工艺、微观机理及助剂等方面进行了相关研究。范维玉等[3]采用乙烯-醋酸乙烯共聚物(EVA)对克拉玛依沥青进行改性,发现沥青质含量低是导致其车辙因子等指标较低的主要因素。彭煜等[4]通过元素组成、红外光谱等手段分析克拉玛依沥青改性前后的差异,指出芳香分和沥青质含量少是其与SBS相容性较差的重要原因。罗来龙等[5]采用富含芳烃的石油烃类胶溶剂、偶联剂和稳定剂对克拉玛依沥青改性,制备的SBS改性沥青达到PG76-34等级。袁野等[6]指出克拉玛依沥青中沥青质和芳香分含量偏低,湿法制备的改性沥青在高温储存时稳定性差,而采用干法制备的SBS沥青性能优良。周巧英等[7]在荧光测试中发现SBS改性克拉玛依沥青有明显的SBS聚团现象,其原因为克拉玛依沥青中的沥青质和轻质油分含量偏低。柴志杰[8]通过对比试验筛选出合适的稳定剂、相容剂,制备的SBS改性塔河沥青符合PG76-28分级要求。综上,目前国内有关新疆沥青改性的研究已取得一定成果,而新疆地区具有紫外线辐射强、昼夜温差大等特殊环境特点[9],单一的SBS或胶粉改性沥青已无法满足新疆特殊气候的要求。然而,国内针对SBS-胶粉复合改性新疆沥青的研究鲜有报道。应进一步优化制备工艺,揭示沥青性能变化规律,促进SBS-胶粉复合改性沥青在新疆地区的应用与推广。

鉴于此,本文选取新疆地区常用的KLMY90和TH60基质沥青制备SBS-胶粉复合改性沥青,研究改性剂掺加顺序对复合改性沥青性能的影响,系统分析添加助剂前后复合改性沥青性能指标的差异,探讨复合改性沥青性能影响因素及其作用规律,以期为制备性能优异的复合改性新疆沥青奠定基础。

1 试验

1.1 原材料

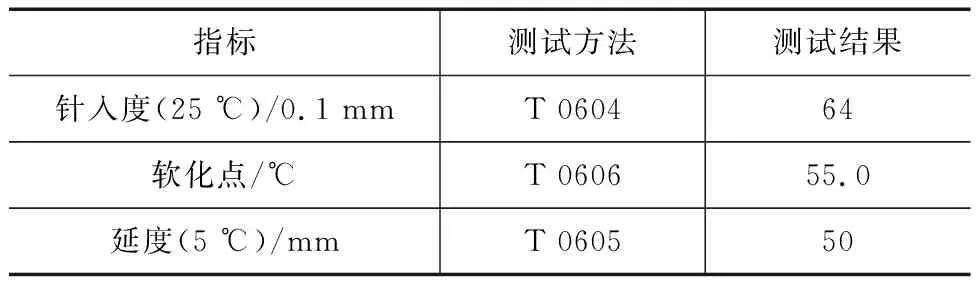

SBS-胶粉复合改性沥青的原材料主要包括基质沥青、改性剂及助剂。采用TH60及KLMY90基质沥青,其技术指标如表1、2所示;相容剂为SH及BH两种富芳烃油(XR);稳定剂为含硫化合物;改性剂为废胎胶粉(JF)及SBS,其中废胎胶粉为30目脱硫胶粉,SBS嵌段比为30/70,线形结构。

表1 TH60技术指标

表2 KLMY90技术指标

1.2 沥青制备工艺

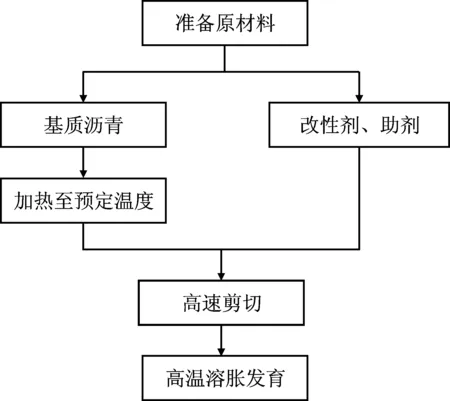

SBS可以提高基质沥青的高、低温性能,胶粉可以改善基质沥青的高温抗车辙和抗疲劳性能[10-11]。为制备温度稳定、耐久的沥青,根据前期试验研究确定SBS-胶粉复合改性沥青中的脱硫胶粉掺量为15%,SBS掺量为3%,复合改性沥青的制备流程如图1所示。

图1 复合改性沥青制备流程

(1)按比例准备好所需材料,将沥青放入恒温油浴锅加热到指定温度,需保证改性沥青温度达到指定要求,且内部温度均匀。

(2)利用高速剪切仪制备改性沥青。

(3)高速剪切完成之后的改性沥青需在指定温度的烘箱中发育,使胶粉、SBS在基质沥青中充分混合、溶胀[12]。

2 制备工艺影响研究

2.1 改性剂添加工艺

SBS-胶粉复合改性沥青的性能受到制备工艺的显著影响;因复合改性沥青使用不止一种改性剂,除剪切速率、时间及温度等基本因素外,添加改性剂的顺序同样是影响沥青性能的重要因素。已有调查结果显示:胶粉参与高速剪切,高速摩擦产生大量热量,造成胶粉分子链断裂,促进脱硫和裂解[13],故选择先胶粉后SBS与两者同时加入的研究居多。但新疆基质沥青轻质组分较低的特性使得复合改性工艺与普通沥青有所区别。为达到最佳性能,需对现有工艺进行比选,确定适合新疆改性沥青的最佳工艺。具体方案如下。

2.1.1 工艺一制备流程

采用先胶粉后SBS的添加顺序,具体步骤如下。

(1)将基质沥青加热至流淌,取出沥青。

(2)迅速将基质沥青升温至170 ℃,按比例加入富芳烃油(SH),搅拌均匀后,以1 000 r·min-1转速一边搅拌,一边加入15%胶粉(30目脱硫),搅拌15~20 min,至无明显颗粒。

(3)将温度升高到180 ℃,以4 500 r·min-1转速剪切15 min后加入3%SBS,搅拌均匀,继续剪切30 min。

(4)将剪切完毕的复合改性沥青置于150 ℃~160 ℃烘箱,溶胀发育1.0~1.5 h。

2.1.2 工艺二制备流程

同时加入胶粉和SBS,具体步骤如下。

(1)将沥青加热至流淌,取出沥青。

(2)迅速将基质沥青升温至170 ℃,按比例加入富芳烃油(SH),搅拌均匀,加入15%胶粉和3%SBS,以1 000 r·min-1转速搅拌15~20 min,至无明显颗粒。

(3)将温度升高到180 ℃,以4 500 r·min-1转速剪切45 min。

(4)将剪切完毕的复合改性沥青置于150 ℃~160 ℃烘箱,溶胀发育1.0~1.5 h。

2.2 改性剂添加工艺对复合改性沥青性能的影响

为评价不同工艺下复合改性沥青的基本性能,根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011),分别测试沥青针入度、软化点、延度,考察制备工艺对沥青性能的影响。为制备性能优良的改性沥青,2种复合改性沥青改性剂均采用15%胶粉+3%SBS配比。按工艺制备沥青后,相应的性能测试结果如图2所示。

图2 不同工艺的复合改性沥青性能对比

制备复合改性沥青时,KLMY90与TH60表现出不同的状态,如图3、4所示。对于KLMY90,先加入胶粉搅拌,开始剪切时产生大量气泡。加入SBS后,有较大气泡,这可能是改性剂正在溶解,且KLMY90稠度较低所致;TH60采用先胶粉后SBS的工艺时,加入胶粉搅拌剪切产生的气泡比KLMY90更少。加入SBS,剪切10 min左右颗粒感消失。当TH60采用同时加入胶粉和SBS的工艺时剪切气泡最少,此时改性剂已基本溶于沥青中。在制备过程中,KLMY90与TH60在加入15%胶粉后初始黏度略增大,加入3%SBS后均明显变稠,TH60尤为明显。

图3 KLMY90复合改性沥青制备过程

图4 TH60复合改性沥青制备过程

由图2可知,TH60改性后针入度下降,KLMY90改性后针入度上升,其原因可能是KLMY90本身轻组分较多,加入的芳香烃油除了被改性剂吸收之外,多余油分起到了稀释作用,导致稠度下降;TH60改性后,软化点提升比KLMY90更明显;KLMY90改性后,延度提升比TH60更显著,由131 mm提升至332 mm,低温性能得到极大改善。

在采用工艺二时,KLMY90各指标均比工艺一优越,延度表现尤为明显;TH60复合改性沥青在采用工艺一时针入度更低,延度更好,而软化点相当,都能超过90 ℃,且满足交通部JT/T 798—2011对热区胶粉沥青的要求。

造成上述结果的原因可能是工艺二的SBS与沥青混合、剪切时间更长,SBS溶胀较充分。对于KLMY90,采用工艺二后SBS溶胀充分,沥青性能更佳,且因SBS对沥青低温性能的改善效果比胶粉更明显,5 ℃延度提升最显著;对于TH60,采用工艺二虽然会让SBS溶胀更充分,但是因轻组分较少,致使部分胶粉无法溶解,延度试件受拉时,会在胶粉颗粒和基质沥青界面产生应力集中,使试件较早被拉断,延度反而下降。

综上可知,KLMY90与TH60在改性过程中表现出不同的特点,具体表现为:TH60制备的改性沥青比KLMY90更稠,剪切过程气泡更少;TH60改性后高温性能与弹性恢复性能提升显著,而KLMY90改性后低温性能提升显著;对于TH60,工艺一表现更佳,对于KLMY90,则采用工艺二更适当,但由于工艺一对TH60的提升效果并不突出,而工艺二生产制备更加便利,且利于精确控制,故后续研究采用工艺二。

3 助剂影响研究

上述研究表明,采用同时加入胶粉与SBS工艺可改善沥青的高低温性能,且便于精确控制,故后续采用此工艺制备复合改性沥青,但得到的沥青出现了改性剂溶胀不充分、高低温性能不足等问题。前期调查与研究发现,在制备SBS-胶粉复合改性沥青时,多项研究采用了相容剂与稳定剂改善沥青性能[14],其中相容剂常用富芳烃油,稳定剂常用含硫化合物[15-17]。基于此,本节采用工艺二制备复合改性沥青,并探究相容剂与稳定剂对复合改性新疆沥青性能的影响。

3.1 富芳烃油对复合改性沥青性能的影响

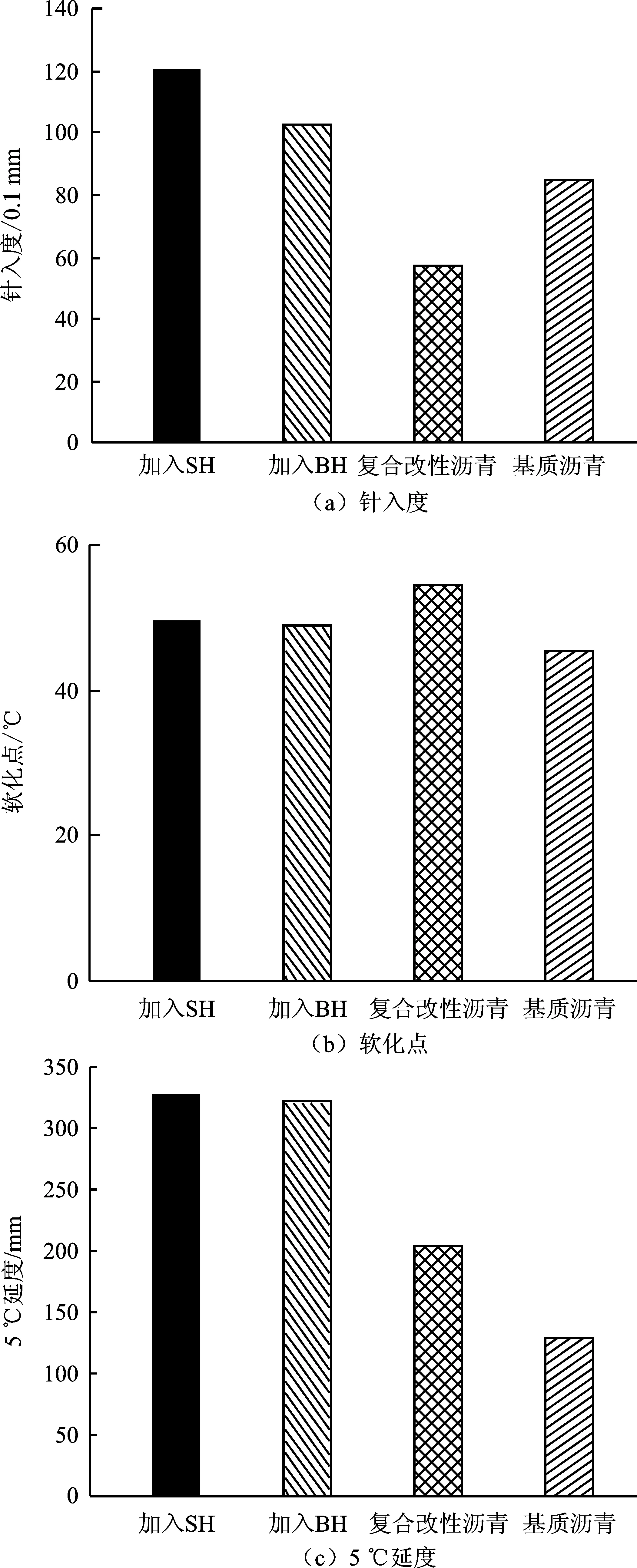

选取SH、BH两种富芳烃油(XR),对比分析两者对KLMY90复合改性沥青性能的影响,并研究加入XR与否对复合改性沥青基本性能的影响。同时,出于对溶解性的考虑,参考已有调查研究,确定富芳烃油掺量为6%,结果见图5。

图5 相容剂对KLMY90复合改性沥青性能的影响

由图5可知,KLMY90基质沥青的针入度为85.0(0.1 mm),加入15%脱硫胶粉与3%SBS后降低至57.1(0.1 mm)。加入富芳烃油后,针入度表现为急剧上升,其中SH对富芳烃油针入度的影响最大,其针入度上升至120.5(0.1 mm)。相比之下,BH富芳烃油对针入度的影响略低,但也使其针入度升至102.9(0.1 mm),显著降低了KLMY90的稠度;加入15%脱硫胶粉与3%SBS后,软化点从基质沥青的45.5 ℃上升至54.7 ℃,然而加入富芳烃油后,软化点下降较大幅度,其中掺入BH富芳烃油后下降至48.9 ℃。对于5 ℃延度,KLMY90加入15%脱硫胶粉与3%SBS后得到显著改善,其值可达206 mm,提升幅度达57%;加入富芳烃油进一步提高了低温性能,其值可达332 mm。

综上可知,KLMY90的高温性能在加入改性剂后可得到显著改善,加入富芳烃油后沥青低温性能大幅提升,但稠度降低。究其原因,可能是富芳烃油含有较多轻质组分,在一定程度上起到稀释改性剂的作用,此外,富芳烃油属外掺油源,与基质沥青在成分与分子结构上存在差异,导致沥青稠度降低,高温性能下降。

3.2 稳定剂对复合改性沥青性能的影响

大量研究表明,稳定剂对改性沥青的高、低温性能有较大影响。在调查结果中,多数试验的稳定剂掺量在0.3%~1.0%之间,0.4%~0.5%尤多。对此,本研究以稳定剂掺量为0.4%进行沥青性能试验。因TH60基质沥青轻质组分较少,易凝胶,故掺入9%富芳烃油软化沥青,促进改性剂溶解,试验结果如图6所示。

图6 稳定剂对TH60复合改性沥青性能的影响

由图6可知,加入稳定剂后,沥青的高温性能提升幅度并不显著,稠度略有增加,低温性能提升明显。5 ℃低温延度从未加入稳定剂时的61 mm上升至158 mm,提升效果显著;其次,弹性恢复得到明显提高,从75.5%提高至81.0%;加入稳定剂后,针入度从54.5(0.1 mm)下降至49.4(0.1 mm);加入稳定剂并未使软化点得到显著提高。

综上可知,稳定剂的加入可以有效改善复合改性沥青的可恢复变形能力以及低温性能,对沥青稠度有一定提高作用,但是对高温性能的改善并不明显。其原因是稳定剂的主要成分为含硫复合物[18],加入后硫与沥青在硫化作用下发生一系列交联反应, 产生交联物质,使沥青分子链从二维结构变为三维网状结构,增强了改性沥青的稳定性[19-20]。

4 结 语

(1)本文对比了采用不同改性剂添加顺序制备的复合改性沥青的性能。结果显示:当基质沥青为KLMY90时,复合改性沥青采用同时加入胶粉和SBS工艺时,各指标表现更佳,延度提升最显著;用TH60制备的复合改性沥青采用先胶粉后SBS工艺,比同时加入两者拥有更好的性能。

(2)在SBS-胶粉复合改性沥青体系中,当基质沥青为KLMY90时,掺入富芳烃油相容剂改善了沥青的5 ℃延度(可达332 mm),但降低了软化点;对于TH60,掺入稳定剂可有效提升复合改性沥青的低温稳定性及可恢复变形能力,但高温稳定性改善不明显。

(3)当基质沥青为KLMY90时,复合改性沥青表现出良好的低温稳定性,而高温稳定性较差;用TH60制备的复合改性沥青则相反,后续可考虑将2种基质沥青进行调和,期望获得性能更优异的复合改性沥青。