铁路货车C-A型传感阀及测重机构常见故障分析及处理方法

唐聪

摘 要:根据铁路货车KZW-A型空重车自动调整装置的特点和作用原理,对该系列空重车自动调整装置中的测重机构(含C-A型传感阀及抑制盘触头等)常见故障进行分析,并提出相应的处理方法。

关键词:铁路货车;空重车自动调整装置;故障分析处理

中图分类号:U272 文献标识码:A 文章编号:1003-5168(2021)30-0075-06

Abstract: According to the structural characteristics and working principle of KZW-A series brake automatic adjustment device of railway freight wagons, common faults of weight measuring mechanism (including C-A sensing valve and suppressor disc contact) in the this series brake automatic adjustment device was analyzed. And the corresponding treatment methods in the device maintenance were proposed.

Keywords: railway freight wagon; brake automatic adjustment device; fault diagnosis and treatment

KZW-A型铁路货车空重车自动调整装置(以下简称“KZW-A型空重车调整装置”)是目前铁路货车车辆普遍采用的一种可以通过测重机构测量车辆货物载重情况进而调整车辆在制动时的制动力,且可使制动缸产生的压力连续变化,以适应列车制动需要。采用该自动调整装置能显著地缩小车辆在不同载重状态下,如从空车到重车的制动率变化,因此KZW-A型空重车自动调整装置广泛用于转K2型、转K4型、转K5型、转K6型转向架的各型铁路货车上[1]。经过长期的检修和运用发现,虽然它性能较为稳定,但也暴露出了不少问题。

1 KZW-A型空重车调整装置传感阀的主要结构

KZW-A型空重车自动调整装置主要由测重机构、调整阀及制动支管管系三个主要部分组成。其中,测重机构的C-A传感阀由阀体、活塞、阀盖、触杆等主要部件,压力弹簧、夹芯阀弹簧、复原弹簧等工作弹簧,夹芯阀、密封垫圈等橡胶密封件以及弹簧挡圈等零件组装而成。

2 KZW-A型空重车调整装置的结构特点[2]

KZW-A型空重车调整装置的设计结构简单、工作性能可靠、日常检修保养方便,其技术特点和工作参数如下。

在车辆允许的载重范围内,既可保证制动系统提供的制动力(闸瓦与车轮的摩擦力)均小于车轮黏着允许的制动力,防止制动率太高而擦伤车轮踏面,也可使制动缸压力在其工作范围内匹配车辆载重,以提供最大的制动效能。

车辆处在空车制动状态时,制动缸压力有初跃升的功能,提高制动速率。

可与目前国内铁道车辆装备的主型制动机配套使用,当制动主管(列车管)压力为500 kPa,车辆处于常用全制动时,平衡制动压力稳定在360 kPa,在车辆载重状态为空车时,则制动缸压力一般在120~160 kPa范围内,适用性较广。

C-A型传感阀受车辆运行中振动对测重系统运动的影响小。

C-A型传感阀可适用于目前各型转向架不同摇枕弹簧刚度。

3 C-A型传感阀的故障研判

3.1 铁路货车的检修方法

在铁路货车故障中,制动故障直接影响铁路货车的安全稳定。目前铁路货车主要采用人工检查或人机分工检查作业的运用检修和将定检到期的车辆回送车辆段(厂)全面检修的定期检修。但实际上,对于诸如车辆空车时制动缸压力过高或过低等故障,只有在列车制动机试验时或厂(段)修单车试验时才能发现,这就需要在定期检修时严格落实制动装置检修工艺和单车试验标准,以确保车辆制动方面的安全。

3.2 空重车自动调整装置检修现状

在铁路货车车辆制动装置实际检修中,阀类配件检修质量卡控措施多是针对120型制动阀的,现场对KZW-A型自动调整装置检修质量的重视程度不够,整个检修作业通常仅依靠试验台和单车试验对空重车阀的检修质量进行卡控把关。例如在现场检查中发现,外制动检修作业人员不更换磨耗超限的触头减磨垫或对导杆的给油润滑不到位;内制动传感阀检修人员为消除传感阀铜套划痕过度打磨等问题。

3.3 检修运用常見故障及分析

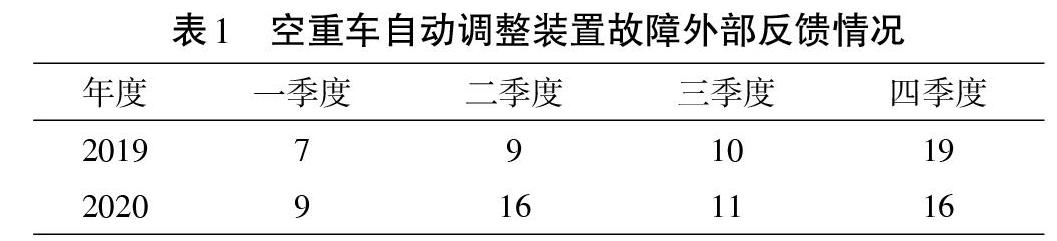

经对郑州北车辆段2019—2020年制动故障外部反馈情况统计后发现,空重车自动调整装置的问题较多,见表1。说明空重车自动调整装置的问题比较突出,尤其是传感阀故障。另外,日常检修中测重机构的故障也较为常见。通过对传感阀和测重机构的故障分析,其常见故障为传感阀触杆作用不良,传感阀顶面漏泄,传感阀弹簧锈蚀,抑制盘触头锈蚀或导杆上下作用不良,防尘帽丢失或卡滞,抑制盘触头与横跨梁间隙超限等。

3.3.1 传感阀触杆作用不良。主要原因是传感阀的使用条件恶劣,粉尘、锈蚀和油污等污物或因分解清洗后清洗机漂洗不彻底,残留的洗涤剂等腐蚀触杆,导致传感阀触杆与铜套卡滞。在车辆制动状态下,传感阀触杆无法同活塞一起上移,使活塞下腔的压力空气进入到上腔及降压风缸,最后经触杆内小孔排向外部环境。

3.3.2 传感阀顶面漏泄。主要原因是作业人员组装方式不当,由于传感阀是圆柱形结构,组装时紧固不方便用力,紧固不到位,仅靠密封圈密封。当密封圈逐渐老化,即可能产生漏泄问题。

3.3.3 传感阀弹簧锈蚀。同样是由于弹簧清洗不净或有清洗剂残液腐蚀弹簧。由于弹簧锈蚀严重,在副风缸向制动缸充气产生制动作用时,复原弹簧和调压弹簧无法正常起作用,不能精确且有效地推动触杆上移,最终导致测重性能不稳定。

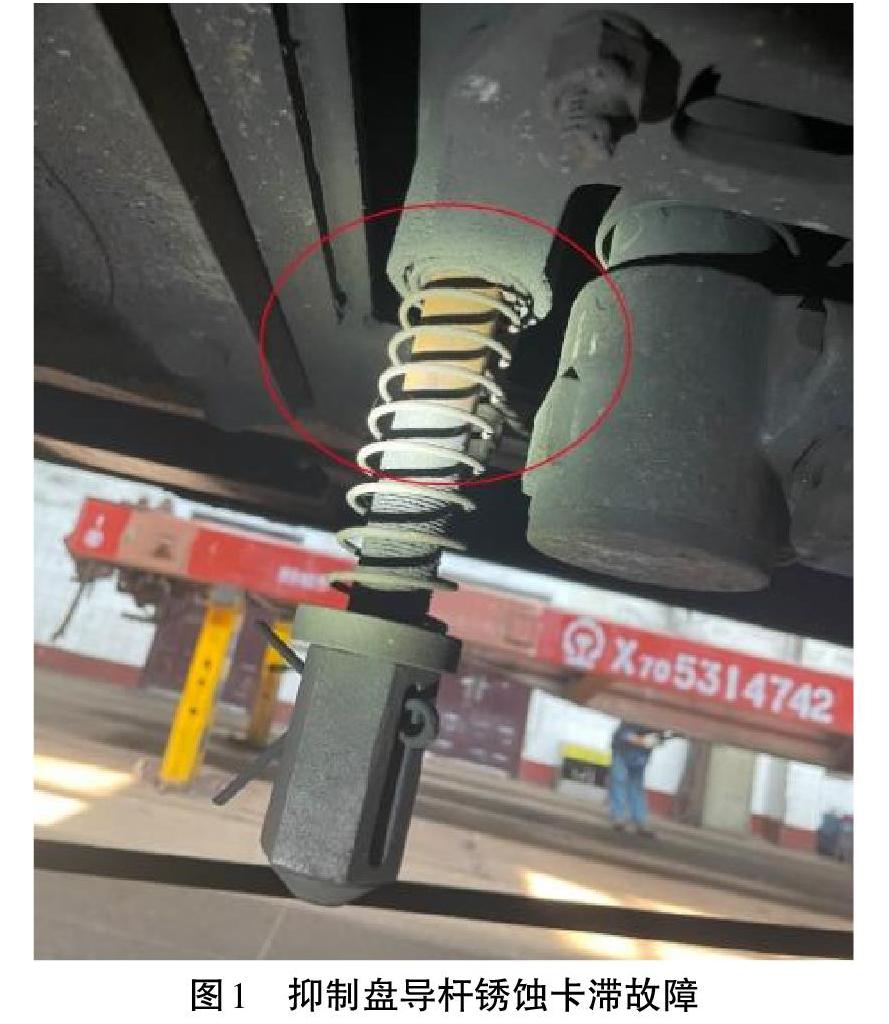

3.3.4 抑制盘触头锈蚀或导杆卡滞。抑制盘、支架、复位弹簧、触头等部件暴露在运用环境中易被雨水及沙尘侵蚀,加之检修时对相关部位的润滑给油不到位,造成抑制盘导杆锈蚀而不能灵敏动作,见图1。触头与横跨梁触板间间隙不随载重而变化,导致传感阀无法准确判断车辆载重状态,从而影响制动缸压力的调节。

3.3.5 防尘帽丢失或卡滞。由于制造及结构原因,传感阀防尘帽安装后易松脱,尤其是在车辆翻车机翻车作业时极易脱落丢失或卡滞在抑制盘和传感阀间,见图2。防尘帽丢失,一是会增大传感阀触杆与抑制盘的间隙,导致传感阀测得的车辆载重增加,在制动作用时导致起重车,即副风缸内的压力空气更多地进入制动缸,使制动缸压力过大,从而造成轮对踏面擦伤;二是粉尘、雨水或油污等杂质更容易堵塞传感阀触杆小孔,影响传感阀的作用。

3.3.6 抑制盘触头与横跨梁间隙或传感阀触杆防尘帽顶面至抑制盘下平面距离超限。一是车辆在段修落成后,需调整抑制盘触头与横跨梁基准板间的间隙,调整标准见表2。但由于车辆处于静态,上下心盘与心盘磨耗盘、摇枕弹簧各部位可能尚未完全落位。在对郑州北车辆段检修车的日常对规中,也曾发现车辆出库(短距离运行)后,相应间隙变小甚至为0 mm的情况。二是作业人员在更换抑制盘触头减磨垫时减磨垫未安装到位,直接导致了抑制盘与传感阀触杆间隙比正常间隙大。这种情况下,触杆在制动时的伸出量同样增大,压力空气经调整阀进入到制动缸的压力同步增大,最终导致起重车现象。

3.3.7 恶劣环境下的故障。在北方寒冷的冬季,特别是雨雪天气多发时期,KZW-A型空重车调整装置的传感阀触杆经常出现动作不灵活甚至不动作的故障。究其原因主要是寒冷低温时,车辆传感阀触杆上方的排风孔会被冰雪阻挡导致制动时排风不畅,进而使传感阀的触杆动作不灵活甚至不动作。

4 故障处理与建议

4.1 内制动传感阀检修故障的处理建议

4.1.1 因锈蚀触杆与阀体触杆铜套间作用不灵活导致传感阀作用不良。一是建议对空重车阀配件严格落实二次清洗要求,并使用中性清洗剂,防止清洗剂对配件的腐蚀;二是组装前使用风枪将多余水分吹扫干净,防止残留液体腐蚀触杆等配件。

4.1.2 因组装不到位导致传感阀顶面漏泄。一是组装前加强对O型密封圈的检查,组装时防止损伤密封圈;二是加强组装后的检查,杜绝出现传感阀盖紧固不到位的现象。

4.1.3 传感阀弹簧锈蚀。一是弹簧分解后使用中性清洗剂进行清洗,清洗后及时烘(风)干;二是在对弹簧检测前先进行外观检查,发现锈蚀严重的报废处理。

4.2 外制动发现测重机构故障的处理建议

4.2.1 抑制盘触头锈蚀或导杆卡滞。一是对测重机构进行分解除锈,组装前使用润滑脂对导杆及导架部位进行充分润滑,并在组装后进行试验;二是对复位弹簧进行检查,发现腐蚀或作用不良时进行更换。

4.2.2 防尘帽丢失或卡滞。一是建议相关厂家对防尘帽的结构进行改进,防止因防尘帽与传感阀触头配合不到位导致松脱;二是组装时严禁强力组装,防止损坏防尘帽安装座,并在组装后加强检查,防止组装不到位;三是在车辆经过翻车机作业后加强检查,防止防尘帽脱落或卡滞在导架和抑制盘间。

4.2.3 抑制盘触头与横跨梁间隙超限。一是严格按照标准调整抑制盘触头与横跨辆间隙,并对传感阀触头减磨垫状态进行检查,确保减磨垫安装到位;二是对传感阀防尘帽顶面至抑制盘下平面距离进行检查,确保在5~7 mm范围内。

4.3 运用过程中外因故障的处理建议

针对雨雪冰冻等恶劣环境下的外因故障,一是运用部门加强对相关装置技术状态的检查,发现故障及时入站修进行处理;二是建议厂家对测重机构及传感阀进行技术改进,加强风雪等恶劣天气下传感阀的可靠性。

5 结语

除上述情况外,在入段检修单车试验中发现空重車自动调整装置故障时,还需要对各阀的检修质量进行溯源分析,如分解故障阀,检查配件的清洗、烘干、组装及润滑是否符合规定,检测卡控等环节是否符合检修工艺标准要求。同时,还需要考虑传感阀、调整阀型号的匹配情况,合格品阀在流转与防护状态等方面是否符合要求等。只有对检修质量进行全过程卡控,确保全部装车配件的检修质量,才能保证整车技术状态达到最佳。

参考文献:

[1] 张旺狮.车辆制动装置[M].北京:中国铁道出版社,2016.

[2] 陈雷,张志健.70 t级铁路货车及新型零部件[M].北京:中国铁道出版社,2006.

[3] 铁路职工岗位培训教材编审委员会.制动钳工(车辆)[M].北京:中国铁道出版社,2010.

[4] 中华人民共和国铁道部.铁路货车制动装置检修规则[S].北京:中国铁道出版社,2008.