基于MBD的数字化制造技术研究

吴玉文 王 帅 赵恒

摘 要:本文以某支撑座零件加工为载体,结合MBD及其他技术,研究精密加工领域数字化制造技术的应用。对工件进行工艺分析后,利用SolidWorks MBD模块对支撑座零件进行三维标注,并建立工序模型;基于支撑座零件三维制造模型完成数控编程,在机床仿真无误后输出NC代码;经过加工试验,验证三维制造模型应用于精密制造中的可行性。

关键词:数字化制造;三维;MBD;仿真

中图分类号:TH164 文献标识码:A 文章编号:1003-5168(2021)30-0031-03

Abstract: Taking the machining of a support seat part as the carrier, combined with MBD and other technical means, the application of digital manufacturing technology in the field of precision machining is studied. After the process analysis of the workpiece, the SolidWorks MBD module is used to mark the support seat parts in three dimensions, and its process model is established; Based on the three-dimensional manufacturing model of support seat parts, the NC programming is completed and the NC code is output after the machine tool simulation is correct; Through machining experiments, the feasibility of applying 3D manufacturing model to the precision manufacturing is verified.

Keywords:digital manufacturing; three dimensions; MBD; simulation

传统的产品开发过程中,产品设计、工艺设计、工装设计、产品制造、检验和检测等相对独立,产品开发效率低。由于三维模型和二维工程图之间存在数据格式差异,导致产品设计制造过程存在信息定义方式各异、数据传递不一致、信息共享程度低等问题[1]。MBD 技术的出现为上述问题提供了解决方案。MBD(Model-Based Definition)即基于模型的产品数字化定义,具体是指将产品的所有相关设计定义、工艺描述、属性和管理等信息都附着在产品三维模型中的数字化定义方法[2-3]。王洪申等[4]針对目前商用CAD软件中MBD功能三维标注缺乏正确性校验问题,研究了三维尺寸标注与标注有效性检查的问题。胡之有等[5]研究了基于MBD的全三维工艺技术在机床行业的应用,阐述了全三维工艺在机床制造过程中的应用流程。王震宇[6]研究了基于MBD技术的三维数控设计方法,有利于解决采煤机摇臂壳体生产中设计部门与制造部门信息传递不完整以及对设计意图理解不完整等问题。上述几篇文章中,研究了MBD技术在制造中的应用,在精密加工领域数字化制造技术的应用还有待进一步研究。

基于此,本文以某支撑座零件的加工为载体,结合MBD及其他技术手段,研究了在精密加工领域数字化制造技术的应用。

1 三维标注与模型生成

1.1 案例工艺分析

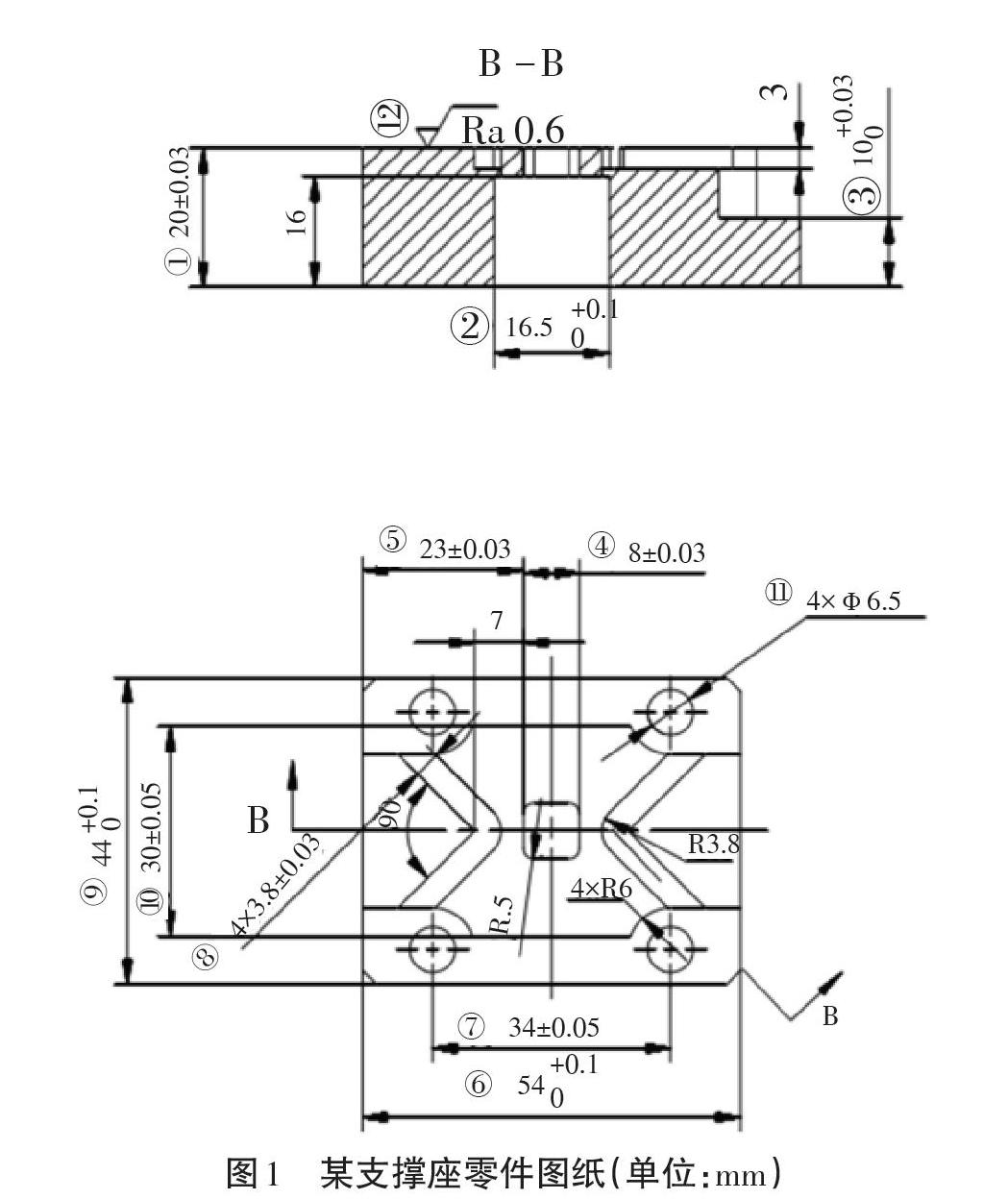

通过图1工件图纸首先确定工件材质为6061铝,其包围盒尺寸即工件三尺寸为54 mm*44 mm*20 mm,尺寸公差为工T7级,主要加工元素包含平面、直侧面、台阶、沉孔、通孔、槽。反(下)面加工时用台钳装夹毛坯侧面,加工底面特征及工件外形侧壁,正(顶)面加工时将工件绕X轴翻转180°,用台钳夹持下面加工过的外形侧壁,加工顶面。

1.2 三维标注

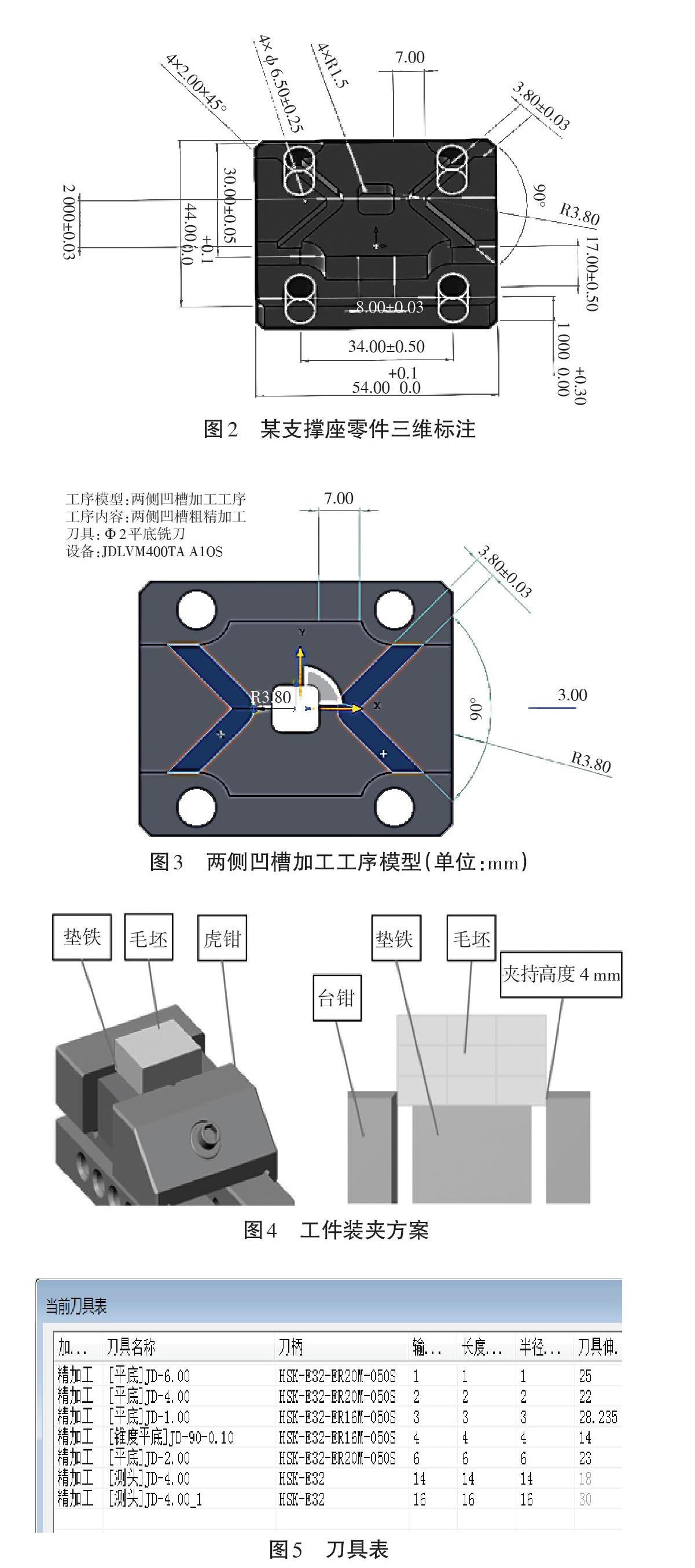

传统制造通常是“三维设计+二维工艺”,没有充分发挥三维模型的优势,工艺员要把大量的时间用于工艺材料的整理。而三维工艺的发展,使工艺员可以将更多的精力用于工艺的创新,这与三维标注技术密不可分。三维标注通过将设计信息、制造信息展示在三维模型上,从而形成三维制造模型,实现生产“无纸化”,代替了传统二维工程图纸。

笔者利用SolidWorks MBD实现支撑座零件的三维标注,如图2所示。在三维标注时,可以标注基本尺寸、尺寸公差、形位公差等信息。

1.3 三维制造模型生成

图3为支撑座零件两侧凹槽加工工序模型。图中可以查看该工序要加工部分的位置、工序内容、所用刀具、设备等工艺信息。

2 数控编程及应用

2.1 数控编程

导入igs格式的三维“支撑座模型”和“台钳模型”文件工件,其装夹方案如图4所示。选择机床型号后,根据前述工艺设计,建立刀具表,要体现加工用到的每把刀具的刀具形状、刀柄型号、刀具装夹长度等信息,如图5所示。创建几何体,即确定工件、毛坯和夹具,并将创建好的几何体安装于机床上。值得注意的是,笔者建立了两个几何体,分别是正面几何体和反面几何体,用于翻面加工。

编辑加工路径时,分成反面、正面两个路径组,每个路径组涵盖该朝向下能加工的所有特征加工路径,如图6所示。在加工环境下,可以进行线框模拟和机床模拟,进行过切检查、碰撞检查等,如图7所示。检查无误后,输出刀具路径即NC程序。

2.2 实操过程

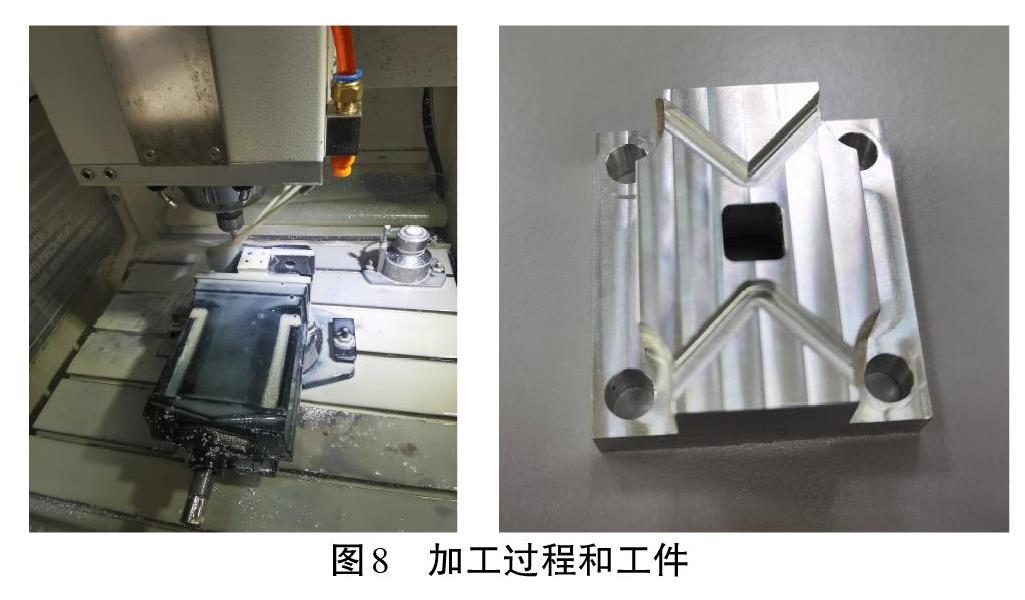

进行三轴机床加工前的准备,在工作台上安装台钳,并进行打表;装夹毛坯;暖机操作;四点分中,确定工件坐标系XY;刀具装入刀库,并进行标定和对刀操作确定工件坐标系Z。

导入反面加工程序,并进行检查和编译。试切加工,确认没有问题后,程控加工。翻面装夹后,同上所述。检查加工完成的工件是否符合要求,如有问题,采取措施修补;若无问题,拆卸工件,过程见图8。

3 结语

以某支撑座零件的加工为载体,结合MBD及其他技术手段,研究了在精密加工领域数字化制造技术的应用。得出了以下结论:

①MBD技术可以帮助工程人员建立实用的三维制造模型;

②自动编程、机床仿真等数字化制造技术,可以提高机械加工的效率和精度。

参考文献:

[1] 辛宇鹏.面向三维数字化制造的机加工艺设计与优化技术研究[D].西安:西北工业大学,2015.

[2] 胡保华,闻立波,杨根军,等.基于MBD的三维数字化装配工艺设计及现场可视化技术应用[J].航空制造技术,2011(22):81-85.

[3] 范玉青.基于模型定义技术及其实施[J].航空制造技术,2012(6):42-47.

[4] 王洪申,王道俊.产品MBD数据集三维标注的自动校验与实现[J].兰州理工大学学报,2021(2):48-53.

[5] 胡之有,马伟.基于MBD的全三维工艺技术在机床行业的应用[J].锻压装备与制造技术,2021(1):100-103.

[5] 张卫国,权龙,程珩,等.基于真实载荷的挖掘机工作装置瞬态动力学分析[J].机械工程学报,2011(12):144-149.

[6] 王震宇.基于MBD的摇臂壳体三维数控工艺设计方法研究[D].西安:西安科技大学,2020.