某工业型燃气轮机可靠性试验研究

戴日辉,魏昌淼,顾凡奇,刘朝阳

(1.海装驻哈尔滨地区第三军事代表室,哈尔滨 150078;2.中国船舶集团公司第七〇三研究所无锡分部,江苏无锡 214151)

1 研究背景

燃气轮机作为一种动力机械广泛应用于多个行业领域,随着应用领域的不同,将承受特定不同环境因素的影响。航空燃气轮机工作环境特殊,为完成飞行器的各种机动动作,功率还需在较大的范围内不断变化;船舶用燃气轮机不仅要在高湿和高盐空气的环境中工作,还要经受剧烈摇摆及颠簸考验;发电用燃气轮机需数万小时连续稳定运行,也是对其可靠性的一大要求。燃气轮机结构复杂,出现的故障模式多,同时故障几率高及危害大,因此,可靠性是衡量燃气轮机使用的重要指标[1]。很多学者针对可靠性进行了相关研究[2-4]。

在燃气轮机的设计、试制和试验的3 个环节中,国外的经验表明试验是最为重要的环节,所需时间最长,通常约占整个研制周期的3/5[5]。某工业型燃气轮机为了满足使用要求,在批量投用前,需要进行大量的试验来长时间的考核,通过可靠性试验找到机组设计及生产的薄弱环节,并验证燃气轮机的可靠性。当试验中出现故障,通过后续的改进设计及制造工艺来提高燃气轮机的可靠性。

2 试验概况

某工业型燃气轮机为了验证其设计可靠性,发现设计中的不足及使用中的其它缺陷进行了试验台可靠性试验。可靠性试验采用多个图谱循环的模式,共包含600 个图谱,其中每个图谱运行10 h。

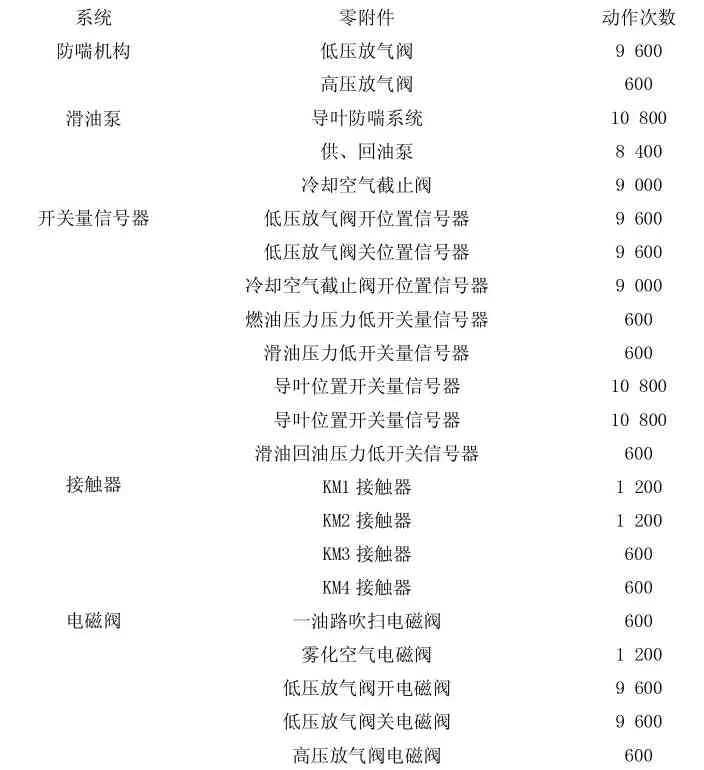

每个图谱包含了各典型工况点及各工况对应的运行时间,同时包含工况机动变化内容,通过完成试验大纲规定的图谱数,来暴露出发生故障的薄弱环节,摸索出机组运行参数的变化规律。如某工业型燃气轮机可靠性试验已完成600 个图谱运行,共计6 000 h。通过整个可靠性试验对燃气轮机各系统、各附件的故障情况进行分析,发现影响可靠性的薄弱环节。整个可靠性试验阶段包含的各系统及主要零附件工作情况,各系统及主要零附件工作情况见表1 所示。

3 试验中的故障统计

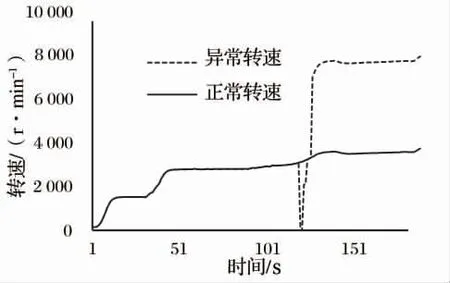

某燃气轮机在可靠性试验全程中,发生过多次运行故障。如可靠性试验运行到4 200 h 时,燃气轮机正常启动过程控制系统监控突然显示低压压气机转速出现异常现象,低压压气机转速异常如图1 所示。低压转速在启动前半程数值正常,在启动后半程突然出现跌落而后又快速上升,启动至慢车后,低压转速数值与历史值偏差较大无法正常运行,运行人员做停机处理。停机后,经检查发现低压转速传感器传输信号接头异常脱落。更换低压转速传感器后,低压压气机转速恢复正常,后续燃气轮机各工况工作正常。此次转速测量故障,造成机组启动成功后再次停机,排除故障耗时达15 min。

表1 各系统及主要零附件工作情况

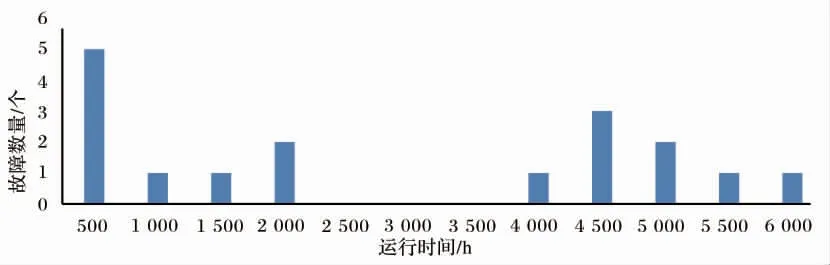

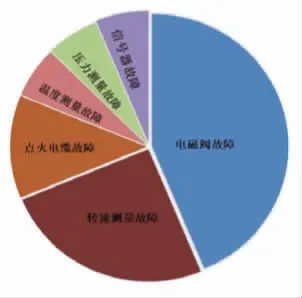

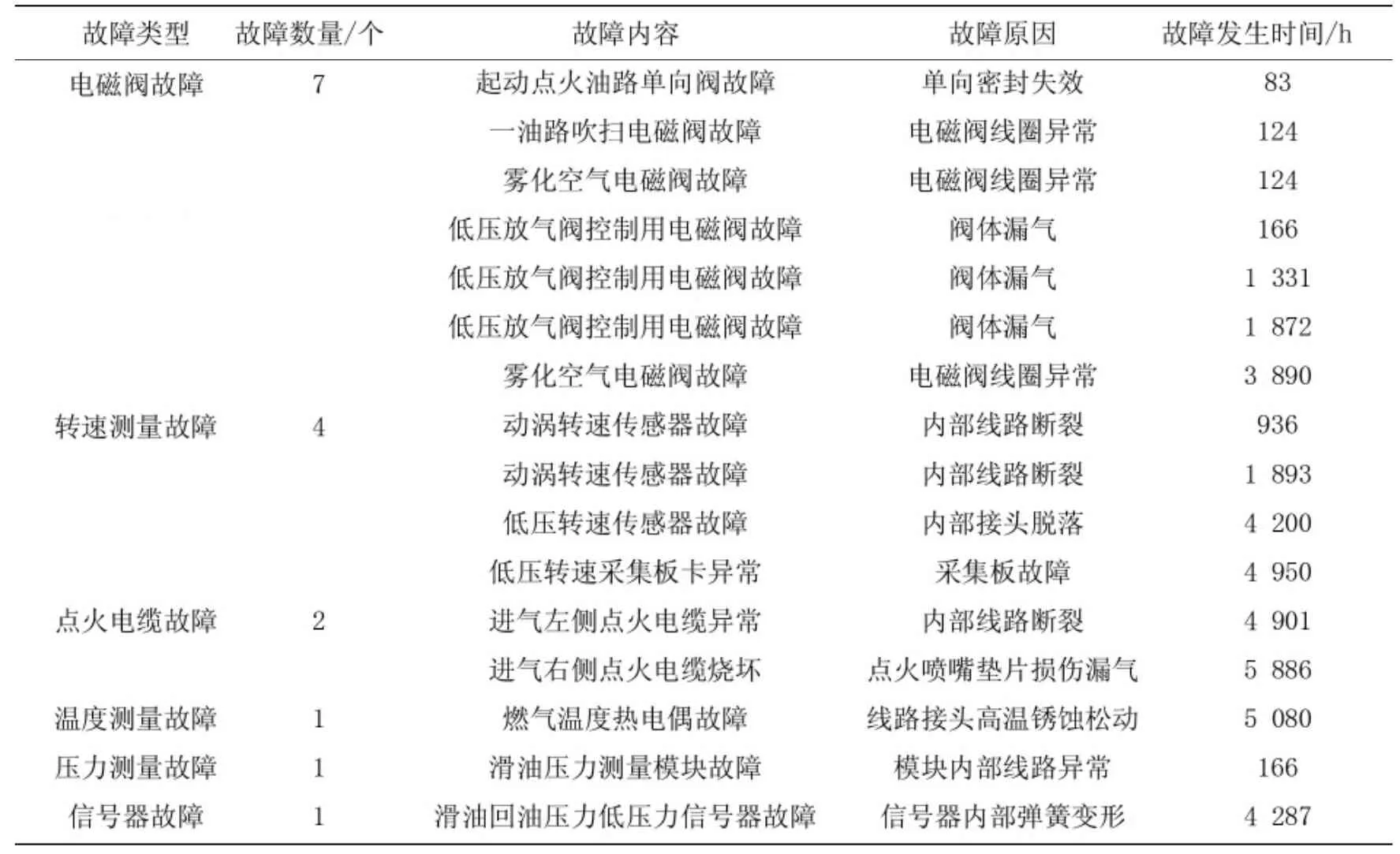

在整个可靠性试验中,对运行发生的故障进行统计,运行故障数量统计见表2。每运行500 h 的故障数量如图2 所示;故障发生的类型分布如图3 所示。

图1 低压压气机转速异常图

图2 每运行500 h 的故障数量

图3 故障发生的类型分布图

从图2 中可以看出燃气轮机的故障总体时间分布,故障发生率符合故障盆骨曲线,在试验前期故障的数量较多,在试验中期故障较少,但试验后期故障又再次较多发生。从图3中可以看出故障类型的分布比例,排第一位的为电磁阀故障,第二位为转速测量故障,第三位为点火电缆故障。

通过试验故障统计分析,找到了本型燃气轮机故障率较高的附件,如低压放气阀控制用的电磁阀、雾化空气控制用的电磁阀和动涡转速传感器,后期可通过针对性的改进各故障器件的设计来提高其使用可靠度,降低故障的发生率。

3 燃气轮机热效率及其它参数运行情况

3.1 水清洗及热效率的变化

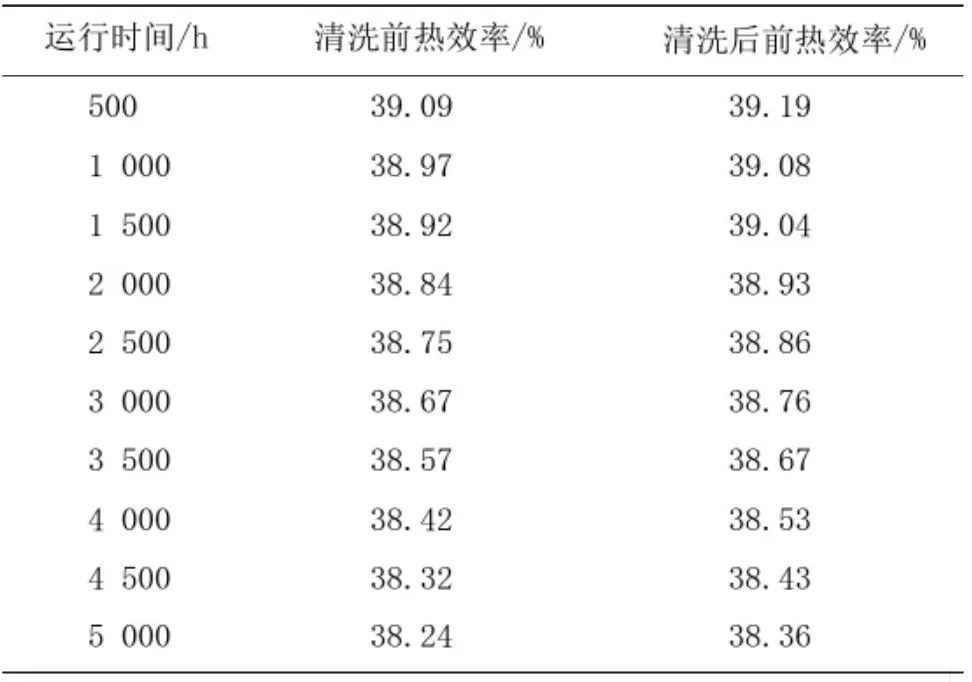

每完成500 h 试验,需进行清洗溶液离线及通流部分一次,清洗一次通流部分热效率较清洗前提高0.11%左右,清洗前后机组热效率变化见表3。

3.2 热效率的变化

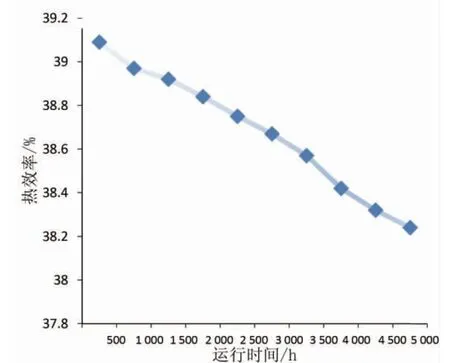

可靠性试验虽然每500 h 进行一次通流部分水清洗,但总体随着运行时间的增加,燃气轮机的效率呈下降趋势,可见压气机性能及涡轮性能均存在性能下降情况,每运行500 h,清洗前机组热效率下降0.1%左右,热效率计算如图4 所示。

3.3 其它运行参数的变化

燃气轮机完成6 000 h 后,燃气轮机各工况对应的振动值基本无变化,燃气温度场没有明显变化,停机转子惰走时间也没有变化。

表2 运行故障数量统计表

表3 清洗前后机组热效率变化表

图4 热效率计算

4 燃气轮机各系统的可靠性

燃气轮机滑油系统由滑油供回油泵、滑油温度测量用热电阻和金属屑信号器等组成。在可靠性整个试验过程中,轴承各工况对应的滑油回油温度基本无变化,金属屑信号器检查正常,滑油消耗量基本一致,滑油每200 h 检测一次,滑油的品质均合格。

燃气轮机顺利完成了600 个图谱试验启动,对启动电机、点火系统等进行了可靠性验证,验证结果满足使用要求。在6 000 h 的可靠性试验中,燃气轮机完成了8 000 次工况变化,其中完成从空车到满负荷来回的3 000 次机动变化。试验全程中,压气机进口可转导叶、压气机防喘放气系统等均按规定完成动作,未发生过一次喘振故障。油门控制、燃烧温度场均满足了机动性要求,没有发生过一次燃烧故障及燃油供应故障。

5 结语

某工业型燃气轮机进行了6 000 h 可靠性验证试验,通过对试验所有运行故障的统计分析,找到了发生故障率较高的附件,后续可通过对故障器件进行分析和改进来降低故障的发生率。另外,通过热效率计算,得出燃气轮机每运行500 h,机组热效率约下降0.1%;燃气轮机每运行500 h后清洗一次通流部分,热效率较清洗前可提高0.11%左右。燃气轮机在可靠性试验全程,各系统及机构均按规定进行了动作,满足了可靠性试验要求。