基于Aspen Plus的高温热泵蒸汽机仿真模拟

斯伟,梁俊宇,殷捷

(1.云南电网有限责任公司电力科学研究院,昆明 650217;2.华北电力大学,北京 102206;3.南京瑞松信息科技有限公司,南京 210038)

近年来,随着世界经济的快速发展,能源短缺将是未来发展中国家面临的主要问题。面对化石能源危机和全球环境污染问题,致力于开发和利用可再生能源,如页岩油气、可燃冰、太阳能、风能、水力发电、地热能和生物质能等,可以有效减少对化石燃料的依赖。同时,在工业生产中推广节能新技术,降低能源消耗也是摆脱能源危机的重要手段。因此,新节能技术是社会生产和发展各个领域的研究热点。

热泵作为一种新型节能技术,可以从低温热源获取热量,将热量传递到高温热源。从结构上分类可分为机械压缩式热泵和吸收式热泵。从供热温度上分类,可分为常温热泵和高温热泵。高温热泵一般是指制热出水温度能够达到85 ~95 ℃。对于供热温度超过100 ℃,经过闪蒸之后,可以生产出蒸汽。因此,高温热泵蒸汽机可以有效替代消耗化石能源的锅炉等,用来生产工业和居民所需蒸汽之用。本次仿真采用两级压缩式高温热泵蒸汽机。该两级压缩式高温热泵由日本神户制钢公司研制,型号为SGH120 型和SGH165 型,主要区别为生产的蒸汽温度不同。SGH165 型热泵蒸汽机余热温度为70 ℃时,可生产出温度为165 ℃和流量为890 kg/h 的蒸汽,制热COP 值为2.5。

1 高温热泵和热泵蒸汽机研究进展

1.1 制冷剂研究

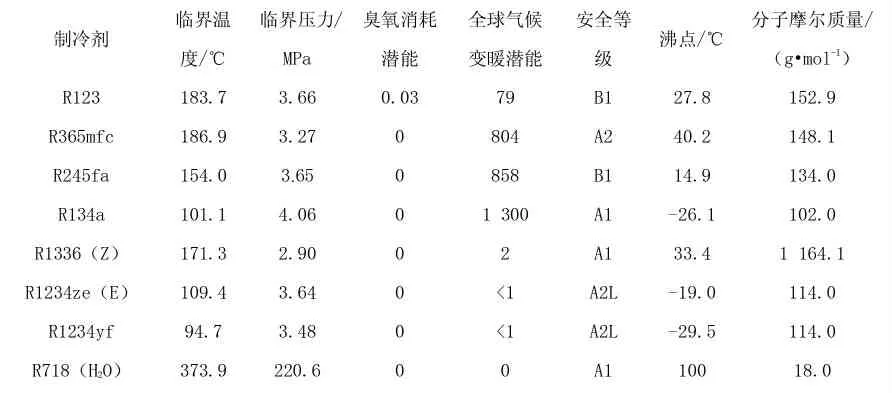

表1 中列出了目前应用较多的制冷剂,分别是R123、R3 65mfc、R245fa、R134a、R1336(Z)、R1234ze(E)、R1234yf 和R718(H2O)。

R134a 是目前市场上最常用的制冷剂之一,它的临界温度为100 ℃左右。这意味着以R134a 作为制冷剂的热泵在生产蒸汽时将经历超临界过程,因此不适用于制热出水温度接近或超过100 ℃的高温热泵系统,同为氢氟烃类的制冷剂R1234ze(Z)、R245fa 和R365mfc 能满足临界温度要求。制冷剂R245fa(五氟丙烷)不易燃,而且容易获取[1]。赵兆瑞等[2]设计了采用R245fa(五氟丙烷)作为制冷剂的高温热泵蒸汽机系统,研究系统各参数随蒸发温度上升的变化趋势。

制冷剂R365mfc 的全球气候变暖潜能值(GWP)较高,其值为804,燃烧安全等级为A2,属于易燃等级。但是,由于制冷剂R365mfc、R245fa 和R134a(氢氟烃类)也有较高的GWP,未来更倾向于用较低GWP 值的制冷剂来替代[3]。

表1 高温热泵制冷剂参数比较

当前对制冷剂的选择提出了经济、耐用、绿色、环保和易获取等综合要求,这些要求促进了较低全球气候变暖潜能制冷剂的发展[4]。

氢氟烯烃类制冷剂被认为是环境友好型制冷剂,可用来替代氢氟烃类制冷剂。R1336(Z)可代替R245fa 和R365mfc制冷剂,其优势是在较高的温度工况下,其压力较低只有2.9 MPa,并且燃烧安全性能较好,有较低的GWP 值,臭氧消耗潜能值(ODP)为0,可在大气中存在22 天,它在有机朗肯循环、废热回收应用以及蒸汽生产过程中运行较为稳定[5]。R1336(Z)制冷剂与R245fa 制冷剂有相似的金属相容性,可以广泛应用于高温领域[6]。

水、二氧化碳和氨等自然制冷剂适用于高温应用领域。在50 ℃时水的潜热为R134a 的15 倍[7]。然而,由于水蒸气密度较低,需要较高的容积排量和压比,所以压缩级需要中间冷却。吴迪等[8]研究了采用自然制冷剂水的高温热泵系统,它的压缩机吸气温度为80 ℃和压比为4.2 时,排气温度约为120 ℃,系统的COP 值接近于5.0。

本仿真模拟采用R245fa(五氟丙烷),该制冷剂为无色透明易流动液体,易挥发,不易燃且易获取,蒸发潜热值和比热较大。在高温热泵系统中,该制冷剂在较高冷凝温度下,冷凝压力相对其它制冷剂较低,适用于现有热泵系统。

1.2 热泵系统对热泵COP 影响研究

市场上的高温热泵大部分循环系统是单级的,主要区别是其应用的制冷剂和压缩机类型的不同。

在国外,HELMINGER 等[9]研究调查了使用R1336mzz(Z)作为制冷剂,安装了IHX(中间换热器)的单级高温热泵循环系统。中间换热器的使用,使得热泵循环COP 值相比简单热泵循环系统提高了4%~47%。WEMMERS 等[10]设计了以R600 为制冷剂的试验型热泵,可以从60 ℃废热中吸收热能产生低压蒸汽(0.24 MPa,125 ℃)。该高温热泵系统装设了再冷却器,将循环水加热到70~100 ℃,从而可以额外获得160 kW 的制热量,减少了压缩机的耗功。

在国内,YU 和ZHANG等[11-12]人报道了最大供热温度在100 ℃以上的高温热泵实验研究。YU 等[11]使用双涡旋压缩机和BY- 4 制冷剂(近似共沸制冷剂混合物)测试了65~120 kW 制热量的高温热泵性能。在90~110 ℃供热温度和40 ℃传热温差范围内进行研究,得出高温热泵COP 值为2.8~3.6。ZHANG 等[12]研究了一种新的二元近似共沸混合物BY- 5,将其应用于具有涡旋压缩机、储液器和气液分离器的单级高温热泵中。该热泵提供了16~19 kW 的制热功率,供热温度高达130 ℃。在80 ℃热源温度和130 ℃供热温度情况下,COP 值约为2.2。

1.3 热泵蒸汽机组的实现方式

图1 为两级压缩式高温热泵蒸汽机系统原理图,该系统包括蒸发器、闪蒸罐、水蒸气压缩机、冷凝器、膨胀阀、循环水泵和制冷剂压缩机。

目前比较成熟的热泵蒸汽机组有两种热泵蒸汽机组,分别是电加热式高温热泵蒸汽机和两级压缩式高温热泵蒸汽机[13]。

电加热式高温热泵蒸汽机的蒸汽发生过程主要分为两个阶段,第一阶段采用制冷剂循环和冷凝器换热,加热循环水至近沸点温度,利用空气和废热等低品位热源的热量,实现了能源的高效利用。第二阶段采用电加热方式,循环水在这一阶段气化并达到过热状态。

图1 两级压缩式高温热泵蒸汽机系统原理图

两级压缩式高温热泵蒸汽机,前一阶段和电加热式高温热泵蒸汽机相同,区别在于热泵冷凝器循环水出口端增加了闪蒸罐,将高压过热状态的热水闪蒸,从而产生蒸汽。

2 热泵蒸汽机仿真分析

2.1 热泵蒸汽机计算模型

2.1.1 蒸汽压缩机计算模型

级间注水式螺杆蒸汽压缩机对整个热泵蒸汽机系统循环有较大的影响,注水量须确保压缩机出口蒸汽为饱和状态。

2 级压缩水蒸气的质量流量根据质量守恒关系由下式计算得出:

式(1)中,ms,1为1 级压缩时蒸汽的质量流量;mj为级间注水质量流量;ηv为体积效率。

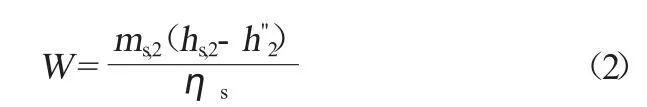

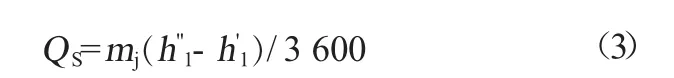

根据能量平衡和等熵压缩效率,可以由下式计算出压缩机电功率:

式(2)中,hs,2为2 级等熵压缩时的焓变;h"2为2 级压缩饱和水蒸气焓;ηs为等熵压缩效率。

级间注水冷却损失计算公式如下:

式(3)中,QS为级间注水冷却损失;h"1为一级压缩饱和排气焓;h'1为一级压缩排气压力对应的饱和水焓。

2.1.2 换热器计算模型

管壳式换热器应用于热泵蒸汽机的冷凝器和蒸发器当中。平板换热器能量平衡方程为:

式(4)中,q为管壳式换热器换热量;Mc为冷流体端质量流量;C是对应工质的比热;tout和tin是冷流体端出口和进口物流温度;K为热物流端管壳式换热器传热系数;A为热物流端管壳式换热器有效换热面积;△t为热物流端温度变化。

2.1.3 膨胀阀模型

制冷剂在经过膨胀阀时进出口焓值不变。制冷剂流过膨胀阀的质量流量可由下式计算得出:

式(5)中,Ce为制冷剂质量流量率;Ae为膨胀阀有效流量面积;ρe,in是膨胀阀进口制冷剂密度;Pe,in和Pe,out为膨胀阀进出口制冷剂压力。

2.1.4 闪蒸器模型

闪蒸器用来储存和分离水和蒸汽,为了保持蒸发压力的稳定,应该使闪蒸器内水蒸气供应与蒸汽压缩机入口水蒸气质量流量相等。此闪蒸器内质量守恒关系为:

式(6)中,m5为热泵冷凝器出口饱和水质量流量;ms为储存于闪蒸罐水的质量流量,m8为蒸汽压缩机入口蒸汽质量流量;m6为进入热泵冷凝器循环水的质量流量。闪蒸器能量守恒关系式为:

式(7)中,h5为热泵冷凝器出口饱和水焓;h8是蒸汽压缩机入口饱和水蒸气焓;hs为闪蒸器内饱和水焓;h6为进入热泵冷凝器饱和水焓。

2.1.5 热泵蒸汽机COP 值及闪蒸率计算

高温热泵COP 值为冷凝器制热量与热泵总功耗的比值,可以通过下列式计算得出:

式(8)中,Qduty为冷凝器制热量;WC为热泵蒸汽机总耗功包括制冷剂压缩机耗功;WS为蒸汽压缩机耗功;WP1为循环水泵耗功;WP2为补水泵耗功。热泵蒸汽机闪蒸率为蒸汽质量流量与循环水质量流量的比值。

2.2 Aspen Plus 软件建模过程

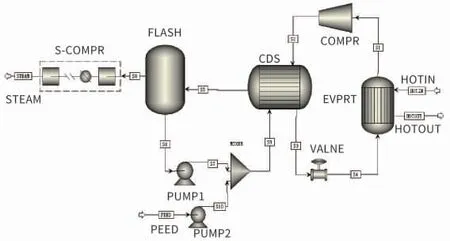

本仿真采用Aspen Plus 仿真软件进行模拟,Aspen Plus 热泵蒸汽机系统仿真连接如图2 所示。图中EVPRT 为蒸发器模块,COMPR 为制冷剂循环模块,CDS 为冷凝器模块,VALVE 为膨胀阀模块,FLASH 为闪蒸器模块,PUMP1 为循环水泵模块,PUMP2 为补水泵模块,S- COMPR 为蒸汽压缩机,HOTIN 和HOTOUT 为给水进出口物流,FEED 为补水进口物流,STEAM 为蒸汽出口物流。

Aspen Plus 对模块的计算方法为序贯模块法,所有单元模块依照一定的计算顺序逐一求解,遇到循环物流,则需要反复迭代计算直至循环收敛。本仿真包括制冷剂循环和汽水循环,收敛方法采用韦格斯坦法,计算断裂物流最快最可靠,最大迭代计算次数为30。先断开物流S3 和S9,输入初始参数达到断开两端数据收敛时,重新连接物流,并设置S3 和S9为撕裂流,由此完成两个循环的收敛。

依据实际对热泵机组的参数调研,水泵驱动效率设置为70%,压缩机等熵效率为75%,压缩机机械效率为75%。依据工业蒸汽质量流量需求,循环水质量流量初始值设置为20.0 t/h。冷凝器和蒸发器均采用管壳式换热器,规定冷凝器热物流(制冷剂)端出口干度为0,蒸发器冷物流(制冷剂)端出口干度为1。闪蒸罐设置为绝热系统,与外界无热量交换,闪蒸负压设置为0.095 MPa。蒸汽压缩机采用两级压缩级间注水式压缩机,如公式(1)所示级间注水质量流量值与蒸汽质量流量相关,级间注水流量的设置标准是确保排气的过热度在7 ℃以内。在闪蒸负压不变的情况下,设定蒸汽压缩机压比为1.6,得出蒸汽压缩机排气压力为0.243 MPa。FEED 流股的补充水质量流量设计值等于蒸汽质量流量。

热泵给水温度的高低是影响热泵性能的一个重要参数。本次仿真模拟了给水温度在65 ℃、70 ℃、75 ℃和80 ℃条件下的高温热泵蒸汽机参数,然后研究每个工况下制冷剂质量流量从7.36~11.04 t/h 变化对热泵蒸汽机各参数的影响。记录各个工况下的仿真数据,然后计算高温热泵蒸汽机制热效率(COP 值)和闪蒸器闪蒸效率。

对于给水温度在65 ℃以下的工况,制冷剂压缩机排气温度不能满足冷凝器换热要求,即循环水温度达不到闪蒸要求,所以选取给水温度在65 ℃以上工况进行静态仿真模拟。

图2 Aspen Plus 热泵蒸汽机系统仿真连接图

3 高温热泵蒸汽机仿真结果与分析

不同给水温度条件下热泵COP 值随制冷剂流量变化曲线如图3 所示,不同给水温度条件下闪蒸率随制冷剂流量变化曲线如图4 所示,不同给水温度条件下蒸汽温度随制冷剂流量变化曲线如5 所示,Tin为给水温度。

从图3 中可以看出,在不同给水温度条件下,热泵COP值随制冷剂流量的变化趋势。在给水温度为75 ℃和80 ℃条件下,制冷剂流量为9.5 t/h 时热泵COP 达到最佳值。在给水温度为70 ℃条件下,制冷剂流量为9.7 t/h 时热泵COP达到最佳值。在给水温度为65 ℃条件下,热泵COP 值随制冷剂流量的增加而提高。由此可见,给水温度在65 ℃以上时,随着制冷剂流量的增加,热泵COP 值存在最优值。制冷剂流量过小会导致循环水吸热量减少,从而降低热泵制热效率;制冷剂流量过大会导致系统功耗显著增加,从而降低热泵制热效率。

图3 不同给水温度条件下热泵COP 值随制冷剂流量变化曲线

在图4 中可以看出,在不同给水温度条件下,热泵蒸汽机闪蒸率随制冷剂流量增加而提高。在给水温度为80 ℃和制冷剂流量为11.04 t/h 时,闪蒸率达到3.08%。在制冷剂流量为9.4 t/h、给水温度为65 ℃和70 ℃时,闪蒸率较为接近。

图4 不同给水温度条件下闪蒸率随制冷剂流量变化曲线

图5 不同给水温度条件下蒸汽温度随制冷剂流量变化曲线

从图5 中还可以看出,在给水温度为65 ℃以上及制冷剂流量为9.2 t/h 时的蒸汽温度能够达到最高值。由此可见,在不同给水温度条件下,随着制冷剂流量的增大蒸汽温度存在最高值。制冷剂流量过小会导致冷凝器制热量减少,冷凝器出口水温降低和蒸汽温度下降;制冷剂流量过大会引起冷凝器换热不充分,造成冷凝器出口水温降低,从而导致蒸汽温度下降。

4 结语

本研究以高温蒸汽热泵机组为对象,采用Aspen Plus 软件搭建了包括水源热泵、两级压缩式蒸气压缩机和闪蒸器等在内的热泵蒸汽机组静态仿真模型。采用R245fa(五氟丙烷)为循环工质,研究了给水温度在65 ℃、70 ℃、75 ℃和80 ℃条件下,高温热泵蒸汽机系统参数随制冷剂流量升高的变化趋势。仿真结果表明:

1)在不同给水温度条件下,高温热泵蒸汽机的制冷剂流量越大,冷凝器制热量、系统耗功和闪蒸率越高。在给水温度为80 ℃和制冷剂流量为11.04 t/h 条件下,闪蒸率达到3.08%。

2)在不同给水温度条件下,随着制冷剂流量的增加,蒸汽温度存在最大值。在给水温度为80 ℃,制冷剂流量为9.2 t/h 时,蒸汽温度可以达到136.26 ℃。

3)在给水温度为65℃以上时,随着制冷剂流量的增加,热泵COP 值存在最佳值。当给水温度为80 ℃和制冷剂流量为9.5 t/h 时,热泵COP 值达到2.279。