直接成筒缫丝的自动缫丝机结构设计

罗海林, 傅雅琴, 刘 柯

(浙江理工大学 材料科学与工程学院, 浙江 杭州 310018)

目前,常规的蚕丝生产工艺流程长,工序繁琐[1-2],在整个过程中需经过多次重复劳动和重复干燥,能源消耗和暖室气体排放非常大。如果将煮熟茧在缫丝工序中直接加工成筒装生丝,即进行直接成筒缫丝(也称为筒子缫丝),不但可大大缩短制丝的工艺流程,提高生产效率,缓解目前缫丝生产工人严重缺乏的问题,降低生产成本,同时有利于减少资源和能源的浪费,保护自然环境等[3]。

筒子缫丝技术虽然具有缩短制丝工艺流程等诸多优点,但由于筒子的半径比小的小得多,丝条卷绕时存在成形张力变化大,张力控制不够均匀,反应不灵敏,且结构复杂,维护困难,缫丝筒装丝质量无法满足要求等,制约了筒子缫丝技术的产业化。

在生丝或纱线的络筒加工中,络筒机的应用非常广泛[4]。在目前先进的络筒机中,一般采取单锭控制的技术,即各锭丝条的络交卷绕等都由单独的电动机控制,增加了各锭在卷装、换筒、故障排除等操作的灵活性[5]。另外,各锭还具有单独的张力控制装置,随着现代电子和智能等控制技术的发展,张力控制装置的结构变得非常简单和小巧,且能根据丝条卷绕的张力进行在线调整,保持丝条张力的稳定[6-7]。

在实际生产中,一般缫丝的运行速度要比络筒机的运行速度低得多,因此,络筒机的络交卷绕和张力控制技术理论上完全适用于筒子缫丝中。为缩短制丝乃至丝织生产的工艺流程,使筒子缫丝的张力控制结构简化,同时改善筒装丝的质量,本文结合络筒机上先进的络交卷绕和张力控制技术,通过改造现代制丝行业中广泛使用的自动缫丝机的缫丝线路及卷绕方式,开发了一种新型的筒子缫丝机,以期为筒子缫丝技术的发展提供实践基础。

1 自动缫丝机工作原理

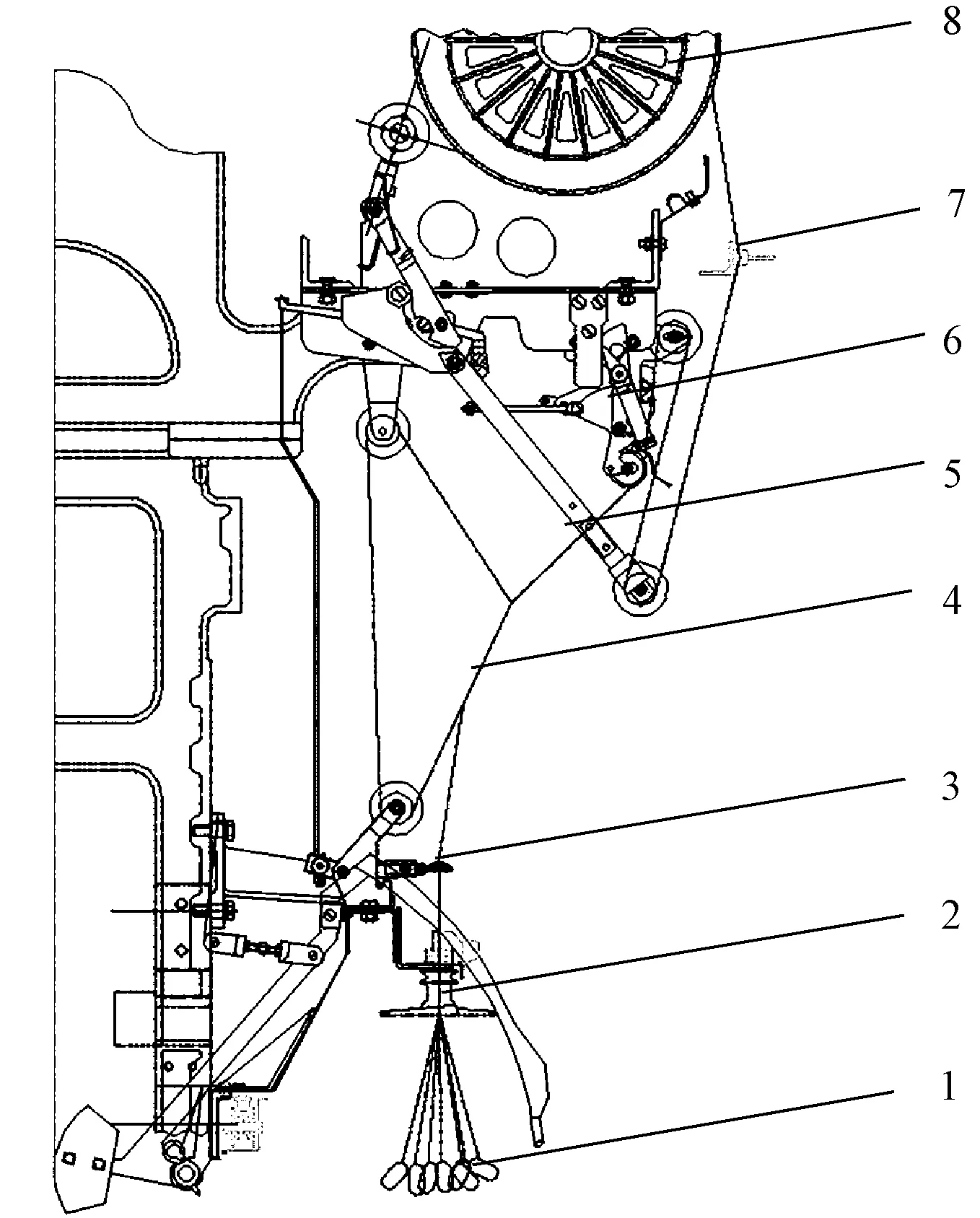

目前,自动缫丝机已在我国的制丝行业中得到了大规模应用,比例达到了90%以上,其型号种类有多种。其中,市场上应用较广的主要有杭州纺织机械有限公司生产的飞宇2000、飞宇2008等系列自动缫丝机,金鹰纺织机械有些公司研制的D301JY型自动缫丝机等[8]。这些自动缫丝机都是在D301型定纤式自动缫丝机基础上发展起来的,缫丝的整个工艺流程和缫丝线路的结构基本相似[9-10]。图1示出自动缫丝机的缫丝线路图。

1—蚕茧; 2—接绪器; 3—集绪器; 4—丝鞘; 5—切断防止杆; 6—纤度感知器; 7—导丝瓷座; 8—小。图1 自动缫丝机的缫丝线路Fig.1 Reeling thread route on automatic silk reeling machine

在自动缫丝机上缫丝时,各茧丝首先从蚕茧上剥离,并经接绪器、集绪器后形成丝条,丝条再经过上鼓轮、下鼓轮后与后面一段丝条捻鞘;然后依次经过纤度感知器、定位鼓轮、切断防止杆上的末端鼓轮;最后利用络交瓷座的往复运动和小的回转运动将丝条卷绕成小丝片,同时利用干燥装置干燥小丝片。

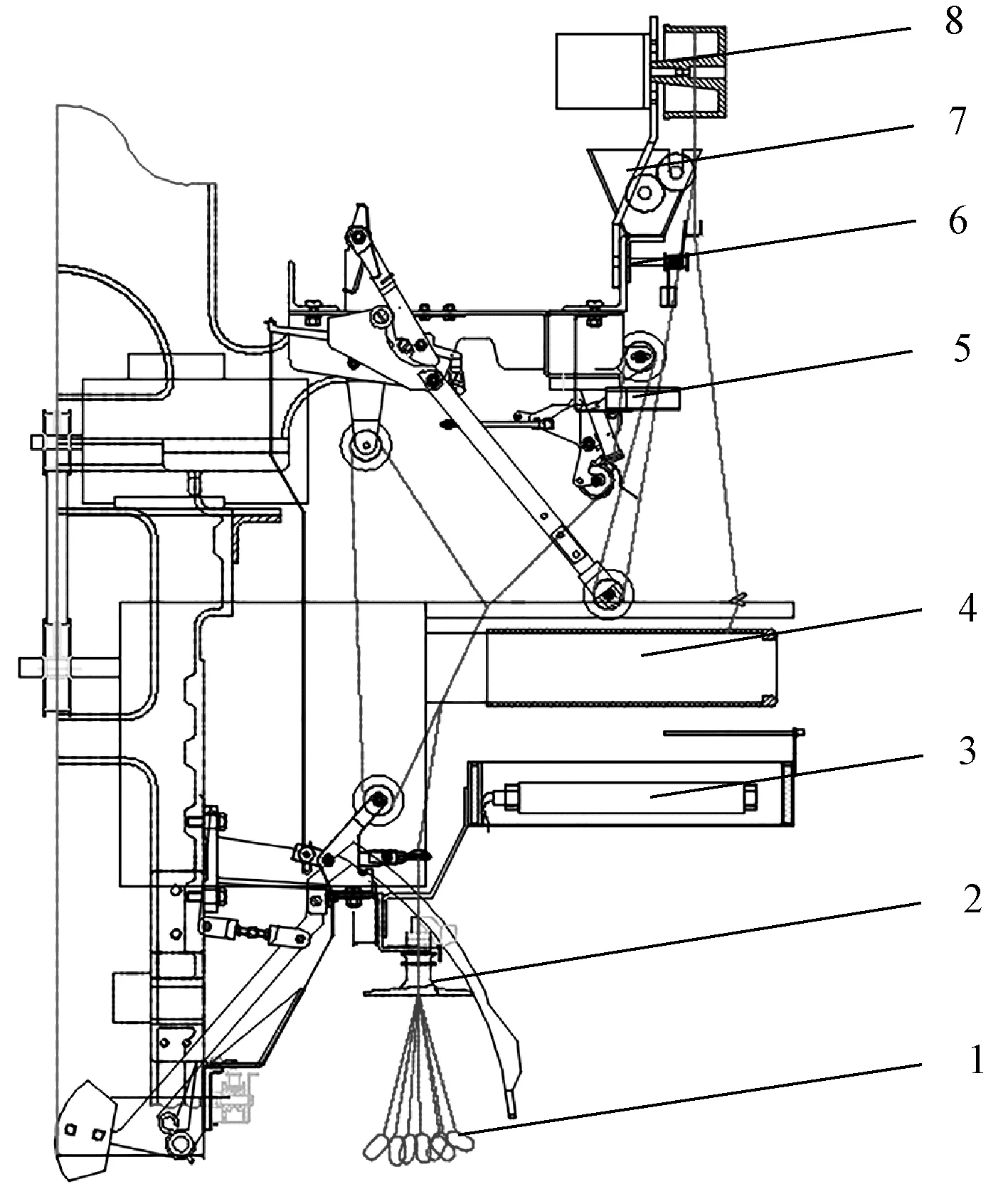

2 筒子缫丝机的设计改装

本文实验在杭州纺织机械有限公司提供的飞宇507型自动缫丝实验机上进行设计改装。通过借鉴先进络筒机的络交卷绕技术和张力控制技术,改造其缫丝线路及卷绕方式,从而开发出一种新型的筒子缫丝技术及设备。该设计主要保留了自动缫丝机上原有缫丝线路的前面部分路线,改造了后面部分路线的络交卷绕装置和干燥装置,即将集体小卷绕形式改造成单绪控制的筒子卷绕形式,将集体蒸汽管加热干燥方式替换成单绪控制的红外辐射加热管干燥方式,并在卷绕前依次增加了上油装置和超喂装置等,通过采用先进的变频技术实现卷绕、超喂等装置的同步控制。改造后新型的筒子缫丝实验机缫丝线路如图2所示。

1—蚕茧; 2—接绪器; 3—干燥装置; 4—络交卷绕装置; 5—断丝检测器; 6—张力调节装置; 7—上油装置; 8—超喂装置。图2 本文改进的缫丝实验机缫丝线路Fig.2 Reeling thread route of improved automatic silk reeling machine by this paper

利用该筒子缫丝实验机缫丝时,各茧丝首先从蚕茧上剥离,并经接绪器、集绪器后形成丝条,丝条再经过上鼓轮、下鼓轮后与后面一段丝条捻鞘,然后丝条依次经过纤度感知器、定位鼓轮、切断防止鼓轮、上油装置、超喂装置、张力调节装置、断丝检测器,最后经单绪控制的络交卷绕装置卷绕成筒装丝,同时利用单绪控制的红外辐射加热管干燥装置进行烘干。该筒子缫丝实验机中增加和改造的装置主要有上油装置、超喂装置、张力调节装置、断丝检测器、络交卷绕装置、干燥装置、变频器等。

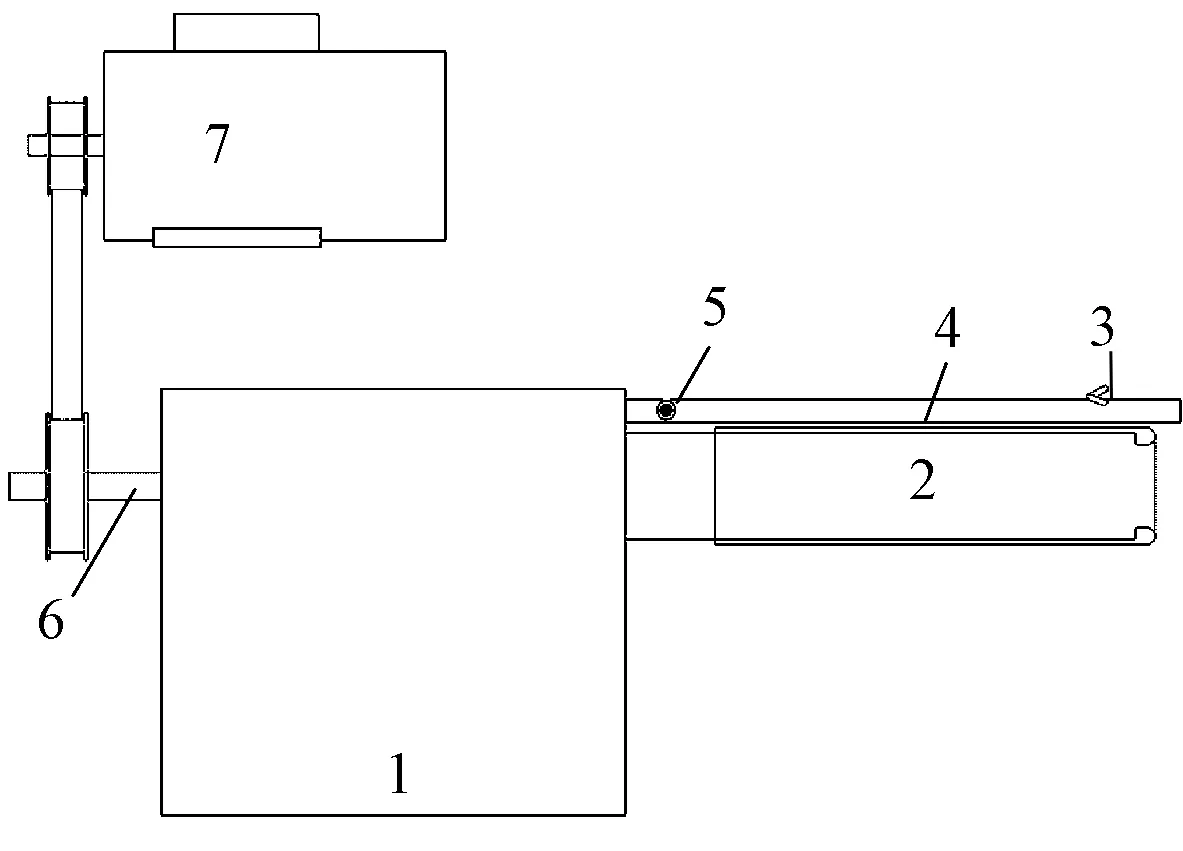

2.1 络交卷绕装置

为将自动缫丝机改造成筒子缫丝机,首先必须改造络交卷绕装置。在本文实验中,络交卷绕装置主要包括无边筒子、卷绕轴、卷绕电动机、成形油箱、导丝器和压辊等,如图3所示。无边筒子的规格为长度232 mm,外径62 mm。

1—成形油箱; 2—无边筒子; 3—导丝器; 4—压辊; 5—脉冲检测器; 6—卷绕轴; 7—卷绕电动机。图3 络交卷绕装置结构图Fig.3 Structure of traversing and winding device

无边筒子由卷绕轴传动,卷绕轴通过传动带由卷绕电动机带动,采用单绪控制的方式。卷绕轴上设有成形油箱,成形油箱里安装有带凹槽的成形凸轮等机构,成形凸轮带动导丝器进行往复运动。利用卷绕轴的回转和导丝器的往复运动将丝条卷绕在无边筒子上,采用精密卷绕方式,卷绕轴的回转速度与导丝器的往复速度之间的卷绕比是固定的常数6.463 34。压辊是一个与筒子平行,表面光滑,并可灵活转动的木制辊,直径为22 mm,压辊的一端安装有脉冲检测器。压辊在筒子卷绕时紧贴筒子外层丝圈的表面,通过摩擦力与筒子一同转动,利用其脉冲检测器可计算出缫制丝条的长度和筒子卷绕的线速度[12]。缫丝时,为便于引丝和筒子的装卸等操作,该络交卷绕装置安装在了缫丝线路中丝鞘的旁边,并使无边筒子呈纵向排列。为适应缫丝时茧丝从茧子上离解的速度,改造后的卷绕线速度一般控制在80~200 m/min。

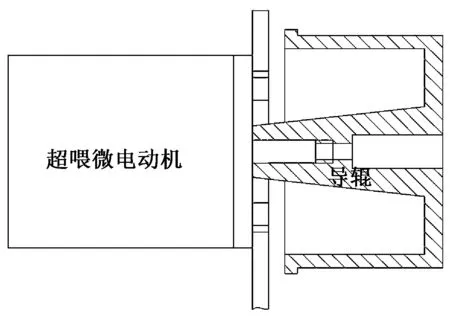

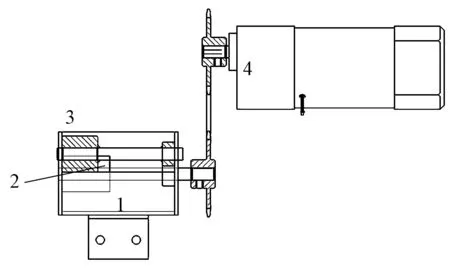

2.2 超喂装置

超喂装置主要由导辊和超喂微电动机构成,导辊与超喂微电动机同轴连接,如图4所示[13]。导辊直径为80 mm,其表面是塑料材质,具有一定的粗糙度。在缫丝时丝条与高速旋转的导辊表面接触,利用丝条与导辊表面的摩擦力,达到主动送丝的目的,从而减少丝条的卷绕张力。超喂微电动机的转速由变频器控制,可实时与卷绕电动机的转速保持同步,一般超喂比控制在1.05~1.2之间。超喂装置设置在络交卷绕装置和防断停止鼓轮之间,从而不影响缫丝线路中的接绪、集绪、捻鞘、纤度感知等过程,达到充分利用现有自动缫丝机的结构及功能的目的。

图4 超喂装置结构图Fig.4 Structure of overfeeding device

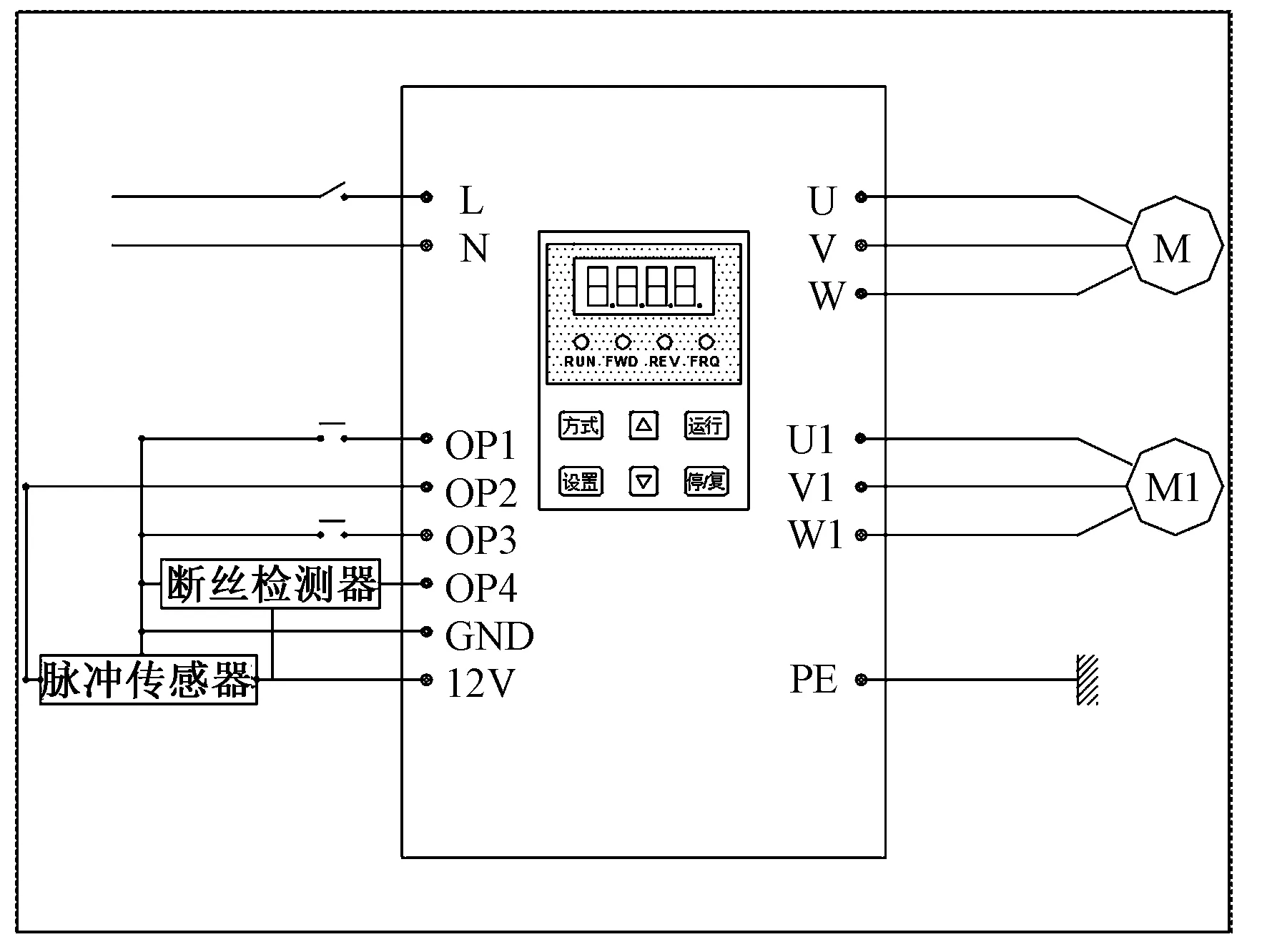

2.3 变频器

变频技术和变频器在纺织领域中已经得到了广泛的应用[14]。本文实验中选用的变频器型号为YTB-S-LT,其连接线路图如图5所示。L和N为变频器的电源输入点,提供220 V的交流电源。U、V、W为卷绕电动机的功率输出点,控制卷绕电动机的转动。U1、V1、W1为超喂微电动机的功率输出点,控制超喂微电动机的转动。相应的卷绕速度、超喂比、速度跟踪模式、2个电动机的加速时间与减速时间等参数都在变频器的内部进行设定。为降低丝条的卷绕张力,保证缫丝的顺利进行,必须选择合适的参数使超喂微电动机与卷绕电动机在启动、运转、停止等操作上实时同步。PE为接地点。OP1~OP4分别为变频器的控制信号输入点,GND和12V端口为控制信号的电源提供点,这些信号输入点可协调控制筒子缫丝机上各装置的启动、运转和停止等操作。其中OP1为启动信号输入点,当与GND短接后可使卷绕电动机和超喂微电动机运转起来;OP2为脉冲传感信号输入点,与压辊上脉冲传感器相连,用于计算筒子卷绕的线速度及卷绕丝条的长度;OP3为停止信号输入点,当与GND短接后可使卷绕电动机和超喂微电动机停止运转;OP4为断丝信号输入点,与断丝检测器相连,断丝检测器实际上是一个U型红外线感应接近开关,当缫丝发生断丝时,断丝检测器在规定的时间内没有检测到丝条经过,可使卷绕电动机和超喂微电动机停止运转。

图5 变频器接线图Fig.5 Connection diagram of frequency converter

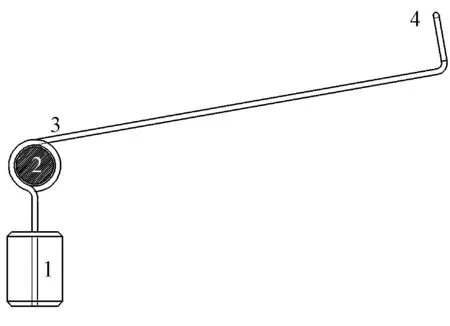

2.4 张力调节装置

在筒子缫丝时,由于筒子较长,络交横动幅度大,其卷绕张力来回的波动范围要远大于自动缫丝机上的小卷绕的张力波动。为保持丝条张力的稳定,在络交卷绕装置和超喂装置之间设置了张力调节装置。该张力调节装置主要由1个带导丝钩的弹簧套、砝码和转轴构成,如图6所示。弹簧套套在转轴上,可围绕转轴摆动,砝码吊在弹簧套上,给弹簧施加一个逆时针的力矩,而缫丝时丝条经过导丝钩,给丝条施加一个顺时针的力矩,从而起到控制张力的作用。本文实验中,砝码到转轴中心的距离约为20 mm,砝码的重力为40 cN,导丝钩到转轴中心的距离约为100 mm。

1—砝码; 2—转轴; 3—弹簧套; 4—导丝钩。图6 张力调节装置结构图Fig.6 Structure of tension adjustment device

2.5 上油装置

通过上油可有利于丝条在筒子上的卷绕成形,也有利于筒装丝的可连续退绕性,同时还能让筒子缫丝制备的筒丝在柔软性、表面润滑性和抱合等指标上与经传统工序制备出的络筒丝的相关指标相似。上油装置主要由主动罗拉、上油罗拉、上油槽、电动机等构成,如图7所示。主动罗拉由电动机带动回转,可调节转动速度;主动罗拉通过摩擦力带动上油罗拉转动,将上油槽中的油剂均匀地覆盖在上油罗拉表面;当丝条经过上油罗拉的表面时,实现缫丝过程中给丝条上油。缫丝时,为保证丝条平稳上油,同时不影响缫丝机上前道原有的缫丝线路,上油装置设在防断停止鼓轮和超喂轮之间。

1—上油槽; 2—主动罗拉; 3—上油罗拉; 4—电动机。图7 上油装置结构图Fig.7 Structure of oiling device

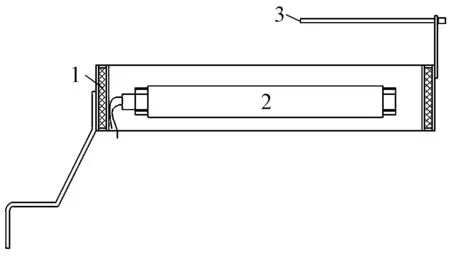

2.6 干燥装置

由于络交卷绕装置设置在了丝鞘的旁边,处在缫丝机的中部,且卷绕筒纵向排列,原有的集体干燥方式已不能适应。本文实验中采用了红外辐射加热管的单绪干燥方式,缫丝时单绪管理,增加了操作的灵活性,并节省能源。该干燥装置主要包括红外辐射加热管、支架、温度传感器和温控仪等,如图8所示。

1—支架; 2—加热管; 3—温度传感器。图8 干燥装置结构图Fig.8 Structure of drying device

红外辐射加热管长度为220 mm,功率约为400 W, 两端由支架支撑,设置在筒子的下方,与筒子平行。红外辐射加热可将清洁的电能高效地转化为热能,用于纤维材料的干燥工序中,可有效提升能源的利用率[15-17]。温度传感器采用三线Pt电阻,设置在电加热管和筒子之间,也与筒子平行,距离筒子的旋转轴心100 mm,可有效减少测温误差。温控仪采用PID控制模式,可自动调控红外辐射加热管的工作,使干燥温度保持恒定,满足干燥工艺要求。

3 筒子缫丝机的性能分析

在设计改装完成后,利用该筒子缫丝实验机进行试缫实验。通过筒子缫丝机各装置的启动、运转、停止等操作均保持协同,以期实现稳定连续的缫丝生产。

3.1 试缫实验及样品测试

以中秋茧为原料,缫制22.2/24.4 dtex生丝为例。首先利用本文新型筒子缫丝实验机采用如下工艺条件缫制筒装丝A:卷绕速度为130 m/s,超喂比为1.15,干燥温度为90 ℃,缫丝汤温为(36±2) ℃、上油质量分数为10%(EKL-101型泡丝剂)。然后采用相同的茧原料和泡丝剂等,委托嘉兴浙江米赛丝绸有限公司在飞宇2008型自动缫丝机上缫制成小丝;并进一步根据传统工序,如复摇、整理、泡丝、络筒等,将小丝加工成筒装丝B。

3.2 样品性能对比及分析

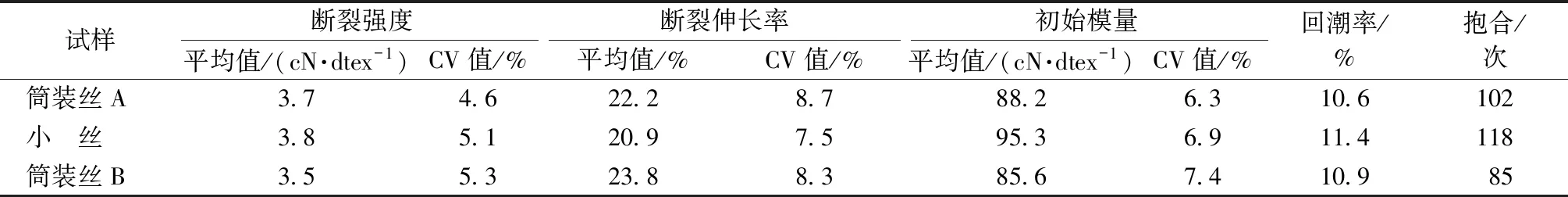

表1示出3种生丝样品的性能测试结果。可以看出,利用新型筒子缫丝实验机缫制的筒装丝A与传统工序缫制的小丝和筒装丝B相比,筒装丝A的断裂强度略小于小丝,而略大于筒装丝B;而筒装丝A的断裂伸长率则大于小丝,但小于筒装丝B。总体上这三者的断裂强度和断裂伸长率没有明显的区别,且都符合GB/T 1797—2008《生丝》中关于6A等级生丝的要求,满足生丝后加工的工艺要求。

表1 3种生丝样品的性能指标Tab.1 Performance indicators of three raw silk samples

初始模量是反映生丝柔软性的一个指标[19]。从表1可以看出,筒装丝A和传统工序制备的筒装丝B的初始模量相近,因此可以说明,利用新型筒子缫丝实验机缫制筒装丝的柔软性完全符合生丝后加工的要求,缫丝时丝条经过新型筒子实验机的上油、超喂、红外干燥等处理,完全可免去传统小缫丝后的复摇、整理、泡丝、络筒等工序。

另外,表1中3种试样在标准大气环境中经过平衡处理后测得的回潮率相似,说明这三者结构和组成基本上是相同的,在新型筒子缫丝机上采用红外辐射加热管的单绪干燥方式也能满足生丝的干燥要求,同时对生丝的质量未产生较大的影响[20]。

由此可见,利用新型筒子缫丝实验机缫制的筒装丝A具有与传统工序加工的小丝或筒装丝B相似的力学等性能,符合生丝的后续加工要求,说明该新型筒子缫丝实验机具有良好的缫丝性能。

4 结 论

本文设计的筒子缫丝实验机结合了络筒机的络交卷绕和超喂技术,在自动缫丝机的基础上改造而成。在缫丝单元中保留了原有自动缫丝机上的给茧、接绪、集束、捻鞘、纤度感知等机构和功能;将集体小卷绕方式改造成为单绪控制的纵向筒子卷绕方式,将集体蒸汽管干燥方式改造为单绪管理的电加热管(红外)干燥方式;并在缫丝单元中增添了上油、超喂、张力调节等装置。该筒子缫丝实验机缫制的筒装丝质量与传统工序制备的小丝和筒装丝相当。其研制对筒子缫丝技术的发展提供了实践基础,可有效缩短制丝工艺的流程,提高生产效率,节约成本,减少能源消耗等。

FZXB