玉探1井致密油藏超深井压裂工艺

张佩玉 何海波 蒋明 王波 向洪 刘剑辉

中国石油吐哈油田分公司工程技术研究院

玉探1井是吐哈盆地玉北西构造带上的一口预探直井,勘探部署的主要目的是落实二叠系梧桐沟组砂体的含油性,拓展玉北西扇体盐下斜坡区方向P3w油藏规模。该井一旦获得高产,油田将实现在台北凹陷勘探的重大突破,开启油气勘探的新纪元。但由于储层致密,物性差,该井完钻试油后无自然产能,决定实施压裂求产措施。

压裂目的层与其上下两层都属于二叠系致密砂岩,岩性一致,应力差小于3 MPa,无明显的隔层。套管多段强狗腿度,水泥返高4 412 m,其以上套管未固井,自由段长。塞面6 109.5 m,距离目的层仅45 m,口袋浅。这些特征都使得该井压裂面临诸多技术难题[1]。

该井首次压裂时,采用150 ℃超高温有机硼延迟交联压裂液、控排量、套管双平衡压力保护、段塞式加砂的方式进行压裂改造。但由于施工时井口压力太高,只能采用备用加砂程序,累计加砂仅40 m3,未完成设计加砂量(70 m3),压后初期产液11.1 m3/d,日产油0.67 t/d。为确保精准评价二叠系梧桐沟组P3w1砂体的含油性,决定进行重复压裂。在首次压裂技术的基础上重复压裂采用密度为1.12 g/cm3超高温延迟加重压裂液,使井口压力降低7~9 MPa,顺利完成设计加砂量。压后初期产液11.56 m3/d,日产油1.5 t/d。

1 玉探1井压裂难点

(1)超深、超高温。井深超过6 000 m,管柱长,摩阻高,对压裂液延迟交联性能要求高;目的层中部温度为150 ℃,高温下压裂液凝胶容易降解致使携砂性能变差。

(2)储层超高压。储层压力系数1.26,最小主应力118~124 MPa。抗张强度大,压裂施工时会面临异常高压。

(3)压裂目的层上下无明显的隔层。上下层与目的层都属于二叠系致密砂岩,岩性一致,应力差小于3 MPa,无明显的隔层,压裂时缝高容易失控,有压窜风险。

(4)固井质量差。套管多段强狗腿度,水泥返高4 412 m,以上套管未固井,自由段长,限制了封隔器的使用,套管承压容易出现鼓胀、挫断风险。

(5)井筒容积大、口袋浅。塞面6 109.5 m,距离目的层仅45 m,井筒容积大、口袋浅,沉砂和砂埋风险高。

2 关键技术对策

优选低摩阻耐高温压裂液体系解决超深、高温环境下压裂液耐温及延迟交联问题[2];筛选并采用加重压裂液体系[3],降低施工时的井口压力,采用高强度支撑剂解决压裂施工异常高压问题;采用人工隔层技术[4],同时优化施工排量,防止压裂时缝高失控、压窜,提高措施成功率;针对固井质量差,套管承压容易鼓胀、挫断,采用施加环空平衡压的方式保护套管[5],降低套管损坏风险;采用小台阶段塞式顶替加砂方式,应对井筒容积大、口袋浅问题,降低沉砂和砂埋风险,提高缝内加砂强度,造长缝从而最大限度解放储层潜力,提高单井产量。

2.1 超高温延迟压裂液

针对储层超高温及工艺措施要求和高温深井压裂液优选原则[6],优选150 ℃超高温延迟压裂液体系,基液配方:0.55%瓜胶+0.5%黏土稳定剂+0.5%助排剂+0.5%防膨剂+0.5%高温调理剂。基液pH值10~11,黏度56.7~69.5 mPa · s。该体系耐温性能、延迟交联性能好,摩阻低,滤失量小等特点。

采用0.6%有机硼交联剂,根据压裂液可随pH值的变化来控制交联时间的特性,优选高效pH值调节剂(一种有机碱、三乙醇胺、纯碱反应的产物)来达到延迟交联的目的。延迟交联性能良好,交联时间2~6 min可调,可有效降低压裂液在井筒和孔眼的摩阻,剪切速率为2 000 s−1时,150 ℃超高温延迟压裂液的降阻率为52.1%。

该超高温压裂液体系具有良好的耐温耐剪切性能。在150 ℃高温下,170 s−1剪切速率下剪切40 min黏度保持在200 mPa · s以上,剪切120 min后黏度保持70 mPa · s以上,具有良好的流变性能和携砂、造缝的能力,可满足高温深井压裂的需求。

2.2 高压储层加重压裂液、高强度陶粒支撑剂

根据小型压裂测试数据,利用G函数分析法[7],模拟玉探1井压力梯度0.019 3~0.021 0 MPa/m,取105 MPa井口额定压力90%,预测施工压力76~82 MPa,施工限压88 MPa。但首次压裂时,施工压力接近限压,只能采用备用加砂程序,降低砂比,导致未能完成设计加砂量。

玉探1井重复压裂时,优选氯化钾作为加重剂形成超高温加重压裂液体系,有效降低了压裂时的井口压力。实验室测定了氯化钾溶液不同浓度下密度,并模拟了相应密度的液柱在目的井深6 050 m时的压降,为避免因浓度过大氯化钾晶体超饱和析出,影响加重压裂液性能,重复压裂设计压裂液密度1.12~1.14 g/cm3,氯化钾浓度18%~20%。相应的比首次压裂时井口压力下降7~9 MPa,确保了加砂时压力安全窗口。

支撑剂是保证压后裂缝导流能力的关键[8]。小型压裂测试显示裂缝闭合压力为119.32 MPa。石英砂抗破碎强度低,易压碎嵌入并堵塞孔喉,同时储层弹性模量在 30~40 GPa,泊松比 0.20~0.24,人工裂缝延伸困难,缝宽较窄。为保证压后裂缝导流能力,采用高强度陶粒支撑裂缝,优选70~140目高强度陶粒+40~70目高强度陶粒+30~50目高强度陶粒组合支撑。

2.3 控缝高人工隔层技术

施工排量是压裂设计的关键参数,它影响施工泵压和裂缝的几何尺寸。由于储层上下无隔层,易形成宽缝造成缝高失控,根据小型压裂测试G函数模拟的破裂压力梯度0.019 3~0.021 0 MPa/m,取105 MPa井口额定压力90%,进行施工排量模拟。模拟结果结合利于携砂,又要控制裂缝高度的延伸要求,适当控制施工排量,优化本井施工排量为4.0~5.5 m3/min。既保证缝宽和加砂安全性,又可有效控制缝高的纵向延伸。

玉探1井重复压裂时使用了粉陶注入人工隔层技术。粉陶注入人工隔层的技术是通过低排量弱交联压裂液携带粉陶注入,张开并进入初次压裂形成的裂缝,停泵,待其沉降铺置在裂缝下部形成人工遮挡层后再进行主压裂,利用粉陶沉降遮挡层避免裂缝纵向过度延伸。粉陶注入人工隔层技术的粉陶用量确定是根据模拟遮挡层裂缝几何形态计算得出。玉探1井模拟支撑缝长111 m、缝宽3.2 mm,裂缝向储层下方延伸4 m。

遮挡层粉陶用量=支撑缝长×支撑缝宽×裂缝向储层下方延伸高度×2,计算得出本次人工遮挡层所需70~140目粉陶用量2.84 m3。

2.4 套管双平衡压力保护技术

套管双平衡压力保护是根据压裂施工压力和套管承压强度,在压裂施工时分别同时在油套环空和技套环空施加一定的平衡压力,以避免套管单向承压导致的臌胀、变形、挫断等风险。

依据《护套压裂管柱注入工况下套管强度校核》的要求,确保压裂时套管内外压差不超过工具及管柱抗压强度的80%。玉探1井油套管挂密封额定承压105 MPa,技套悬挂密封额定承压35 MPa。推算压裂排量4.0~5.5 m3/min时油套环空打平衡压30~35 MPa,技套环空打平衡压15~20 MPa可满足套管保护的要求。

2.5 段塞式交替注入防沉砂技术

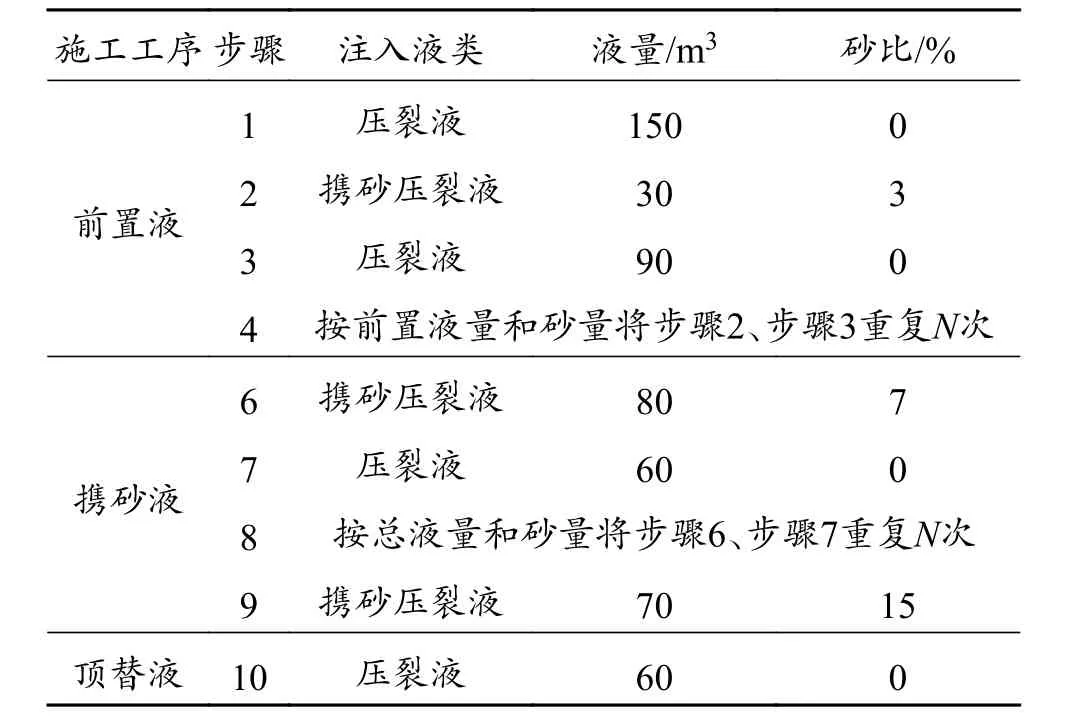

井筒容积大,砂量较大,如果出现复杂情况,易造成沉砂,处理难度大,因此设计采用段塞式顶替加砂,即泵注程序为一段携砂压裂液,一段压裂液交替注入,用压裂液将携砂压裂液及时顶替入地层,以降低井筒中的沉砂风险。段塞打磨还可降低加砂阶段施工压力。加砂压裂注入程序见表1。

表1 加砂压裂泵注程序Table 1 Pumping process of sand fracturing

2.6 低砂比、长步长连续加砂防砂埋技术

玉探1井塞面6 109.5 m,距压裂目的层仅45 m,口袋浅,油层套管内径118.62 mm,只要沉砂量大于0.5 m3,即可能造成砂堵和砂埋。

针对玉探1井裂缝缝宽较窄、进砂困难问题,前置液比例由50%提高至55%,进一步增大造缝体积。3%低砂比起步,2%台阶递增,最高砂比15%,加砂步长1.0~1.5个井筒,保证每个砂比段进地层后都能观察压力变化,确保安全加砂。

3 压裂施工过程

3.1 小型压裂测试

正式压裂前先对玉探1井进行小型压裂测试,依据小型压裂短时间压降数据,快速获取致密储层原始地层缝内净压力、裂缝闭合压力、延伸压力、渗透率高低以及摩阻等参数,为正式压裂施工中的压力异常处理方案提供指导[9]。

第1阶段:以0.3 m3/min的排量注入活性水,分别在30、45、55、65 MPa下稳定排量,进行稳压停泵,65 MPa以上逐级提升排量至3 m3/min,压力升至72.64 MPa,稳定注入4 min,由3 m3/min逐级降排量至0.3 m3/min稳定注入80 m3活性水,观察地层滤失情况,基本无滤失。

第2阶段:0.3 m3/min排量逐级提升至6 m3/min,井筒活性水顶替干净,开始逐级降排量,排量降至0,阶梯降排量过程中压力扩散缓慢,说明储层致密,压降速率为0.067 MPa/min。

停泵压力63.1 MPa,停泵后测试压降,1 h压力降落4 MPa,说明渗透率低,基本无滤失。

3.2 首次压裂现场试验

2019年11月5日玉探1井采用多段塞打磨、段塞式加砂、超高温延迟压裂液、4.5~5.5 m3/min的排量、套管双平衡压力保护的方式进行压裂改造。施工过程中,按10%砂比注入时,压力由75 MPa上升至88 MPa,压力达到施工限压,遂调整砂比,改按8%砂比注入,导致无法完成主加砂泵注程序。因此采用了备用加砂泵注程序,累计入井液量1 720 m3,累计加砂40 m3,未完成设计加砂量(70 m3)。为确保精准评价二叠系梧桐沟组P3w1砂体的含油性,决定进行重复压裂。重复压裂属于破碎性地层的压裂问题[10]。目的层各向异性使得难度更大。

3.3 重复压裂现场试验

2020年4月3日对该井进行同层重复压裂,在首次压裂的基础上采用了人工隔层技术[11]控制裂缝在高度方向的增长。考虑到现有条件,玉探1井选择用粉陶作为封隔材料,并采用密度为1.12 g/cm3超高温加重压裂液体系进行压裂改造。累计注入液量781 m3,顺利完成设计加砂量40 m3,停泵压力64.1 MPa。压后采用 2级 (Ø2 mm+Ø4 mm)油嘴控制放喷。4月22日该井见油花,初期日产液11.56 m3,日产油1.5 t,自喷返排率118.7%。

4 结论与建议

(1)对于超深井,有效降低井口施工压力是保证施工成功的先决条件。采用延迟交联耐高温加重压裂液体系、控排量、套管双平衡压力保护、低砂比、小台阶连续段塞式加砂的方式可达到超深井压裂改造的目的。

(2)氯化钾加重压裂液体系,因加重剂用量大,成本较高,难以实现效益开发,建议研究应用超高温、低摩阻、低成本加重压裂液体系,降低超深井压裂成本。