克深2气田井筒堵塞机理及解堵工艺

江同文 孟祥娟 黄锟 赵力彬 陈德飞 吴红军

1. 中国石油勘探与生产分公司;2. 中国石油塔里木油田分公司

克深2气田属于典型超深高温高压气田,具有埋藏深 (6 500~8 038 m)、压力高 (105~136 MPa),温度高 (120~190 ℃)、矿化度高 (>105mg/L)等特点[1],井筒解堵工艺存在3个难点:(1)井筒堵塞物井下分布位置不清楚。高压气井井筒压力高、超深、油管内径小(内径76 mm),井筒内取样较为困难,只能在零星修井作业起油管过程中收集到堵塞物样品,因高压气井修井作业次数少,通过实际观察堵塞物分布位置研究较为困难。(2)井筒堵塞物成分未形成统一认识。前期堵塞物成分分析方法主要采用“酸溶蚀测定+分析残酸中离子组分”实现堵塞物成分鉴定,该方法分析过程较为复杂,只能分析出常见类型的盐,准确性有待提高[2]。(3)解堵措施难以配套。为解除井筒堵塞问题,前期尝试了放喷解堵、油管穿孔解堵、连续油管解堵、大修作业解堵等解堵措施,虽然取得一定成效,但均存在一定不足:部分高压气井解堵效果较差,甚至频繁解堵[3]。

国内外学者做了大量研究:(1)针对堵塞物分布位置,主要是通过理论预测进行研究,2012年文守成等[4]通过饱和指数法预测了文23气田井底普遍具有结碳酸钙、硫酸钙垢的趋势;2018年魏凯等[5]对大牛地气田井筒结垢深度进行了研究,使用优化后的Davis-Stiff饱和指数法预测井筒内结垢深度主要为管鞋位置,与现场观测一致。(2)针对井筒堵塞物成分,2018年罗伟等[6]通过X-射线衍射仪、红外光谱仪等对元坝气田井筒内有机、无机堵塞物开展分析,得出堵塞物主要为碳酸钙、硫化铁和缓蚀剂高温分解物。(3)针对井筒解堵,元坝气田针对酸溶类堵塞物成分专门研制了高效解堵液(20% 盐酸为主),成功应用 8 口井,日增气 316×104m3;文 23 气田针对碳酸钙垢堵塞研制了PDT-1清垢剂,在地层温度90 ℃下具有较好的溶蚀率和较低的腐蚀率。2019年叶小闯等[7]采用井口注入除垢剂的方式成功去除了长庆油田37口气井井筒结垢、腐蚀产物等堵塞物,累计增气1.1×108m3。

克深2气田储层温度(超过120 ℃)远高于常规气田,需针对堵塞物类型研制耐高温、高溶蚀、低腐蚀解堵液体系。开展了井筒解堵技术研究,对连续油管疏通措施过程中返排堵塞物开展精细取样,通过悬重变化确定井筒堵塞物分布位置,综合多种分析方法对堵塞物类型进行表征,分析堵塞物形成机理,针对堵塞物类型研制高溶蚀、低腐蚀解堵液体系和配套的解堵工艺。

1 研究方法

1.1 堵塞物分布位置分析方法

在前期的解堵技术试验中,连续油管冲砂工艺取得较好的实施效果[8],但存在不能清除井壁表面和筛管外顽固结垢等缺点,优点是能够通过冲砂液循环将堵塞物返排至地面,方便取样。作业过程中井口悬重变化可以很好地指示井筒内堵塞严重程度,某井段悬重下降相对较多,指示该段堵塞严重,并每隔10 m取样;井段悬重下降较小或悬重正常,则该段堵塞较轻。通过全井筒连续油管冲砂井口悬重记录分析及返排物取样,可以确定井筒内主要堵塞位置。

1.2 堵塞物成分分析方法

克深2气田高压气井检修期间在井口取得一些堵塞物样品,前期化验分析得出堵塞物以无机物为主。参考前人提出的堵塞物样品分析方法,提出“宏观+微观”分析方法,确定堵塞物组成,实验分析步骤:(1)堵塞物样品“宏观”分析:取若干克堵塞物进行烘干、称重,在90 ℃下浸泡至过量20%盐酸中,2 h至溶蚀完全,取出后烘干、称重,确定酸溶物质量比例。(2)堵塞物样品“微观”分析:取若干克堵塞物进行X 射线衍射分析,确定堵塞物中结晶物质成分和比例。综合“宏观+微观”实验结果,可基本确定堵塞物主要成分。

1.3 解堵液体系评价方法

针对无机物堵塞,经验表明化学解堵效果更好,配套解堵液至关重要。解堵液对堵塞物的溶蚀率及对管材的腐蚀率是主要的2个指标,评价方法:(1)解堵液体系溶蚀率评价:取10 g堵塞物样置于50 mL解堵液内,放入90 ℃恒温水浴,然后取出冷却至室温观察,直到无气泡产生,过滤残留物,蒸馏水洗至pH为中性为止,在105 ℃下烘至恒重,计算溶蚀率。(2)解堵液体系腐蚀率评价:参考行业标准SY/T 5405—2019《酸化用缓蚀剂性能试验方法剂评价指标》进行高温高压动态挂片腐蚀率评价。

2 讨论和分析

2.1 堵塞物分布特征

连续油管下放至井筒内某深度处悬重呈现5~25 kN突降,表明该处有井筒堵塞现象,且井筒深部悬重下降越多,井筒堵塞越严重。克深2气田实际作业期间,大部分井段连续油管下放正常,明确了井筒堵塞物主要分布在局部井段,并且通过统计分析,堵塞物总量一般小于30 L。

2.2 堵塞物成分特征及形成机理

2.2.1 堵塞物成分特征

X 射线衍射分析得出堵塞物主要成分为碳酸钙(43.5%)、含铁化合物(13.3%)、可溶盐(17.8%)、地层岩石(25.4%),酸溶实验分析堵塞物溶蚀率为74.8%。X 射线衍射分析结果中酸溶物比例与实际酸溶实验溶蚀率较为接近,两者之间可相互印证,明确克深2气田堵塞物以碳酸钙结垢为主,含少量地层砂。

2.2.2 井筒堵塞机理

克深2气田主要为碳酸钙结垢,结垢物质来源于地层水和天然气中二氧化碳[9]。克深2气田地层水为氯化钙水型,弱酸性,矿化度>105mg/L,钙离子浓度104mg/L左右,碳酸氢根浓度150 mg/L左右。气体类型为干气,二氧化碳含量0.5%左右。高压气藏基质储层致密,成藏过程中局部排驱不充分,存在少量可动的滞留地层水,成为后期结垢的物质基础,并且因局部储层裂缝不发育、物性差、驱替通道不畅也将导致产生滞留水,储层裂缝的发育程度差异和构造位置决定了滞留水分布的差异,其中裂缝欠发育区和低部位富集滞留水[10-12]。滞留水中碳酸钙结垢主要的反应方程式为

当压力下降,温度上升时,反应整体向正向进行,加剧结垢产生。近井地带压降梯度大,易产生结垢,造成地层渗透性下降。当高压流体从生产套管进入油管时,因截面、流动方向的急剧变化,流体摩擦和碰撞均会急剧增加,形成涡流,气液在涡流中因离心力存在差异将产生气液分离,气体在靠近井筒中心以气柱的形式流动,液体滞留在油管内壁,并且因撞击的作用,油管内壁的液体滞留时间会增加,因液体仍然处于高温、高压条件下,液体又会蒸发,但液体中的矿物离子几乎不蒸发,并且生产管柱中的变径位置节流也将导致温度和压力快速下降,天然气饱和含水量明显增加,引起地层水向气中的蒸发加剧,也将逐渐结垢[13-15]。因此,堵塞模式为“井周储层-井筒”复合堵塞。

2.3 解堵液体系研制及解堵工艺配套

2.3.1 研制耐高温、高溶蚀、低腐蚀解堵液体系

堵塞物主要成分以钙垢为主,含少量砂,为保证对垢和砂均有一定溶蚀能力[16-17],且高温下较为稳定,解堵液选用土酸(盐酸+氢氟酸)体系。针对13 Cr油管材质,开展耐高温缓释剂优选,控制解堵液对管材腐蚀降至最低。

根据“80%垢+20%砂”配比模拟堵塞物,开展酸液浓度优选研究:盐酸浓度从9%提升至12%,溶蚀率提升小于3%,增加盐酸浓度提升堵塞物溶蚀能力幅度较小,延长反应时间提升溶蚀率效果更明显,反应1.5 h比0.5 h溶蚀率提升6%~10%,因此盐酸浓度选用9%;对于纯砂样,氢氟酸浓度从1%提升至3%,溶蚀率提升12%,溶蚀率增加明显,但因堵塞物以钙垢为主,氢氟酸浓度选用1%。

利用“9%盐酸+1%氢氟酸”解堵液对井筒取得的堵塞物样品开展溶蚀实验,1 h内溶解堵塞物样品的77.84%,表明“9%盐酸+1%氢氟酸”解堵液可较好地溶蚀以结垢为主的堵塞物。

高压气井地层温度普遍高于100 ℃,高温下酸液对金属管材的腐蚀速率急剧增加,为实现酸液对油管腐蚀降至最低,需要配置适合13Cr油管材质的专用高温缓蚀剂。开展了高温高压动态腐蚀评价实验 (温度 120 ℃,压力 16 MPa,搅拌速度 60 转/min),优选出的耐高温缓蚀剂动态腐蚀速率7.53 g/(m2· h),满足行业标准SY/T 5405—2019《酸化用缓蚀剂性能试验方法评价指标》要求的15 g/(m2· h)。截至目前已完成五十余井次解堵施工,未发生因酸液解堵造成的井筒完整性问题。

2.3.2 井筒解堵工艺配套

现场实际实施中,解堵工艺要考虑“井周储层-井筒”最优解堵效果,兼顾控制管材腐蚀,还要考虑措施时间短、井控安全、成本低等因素。综合考虑,采用不动管柱,使用高压泵车向油管内注入解堵液的方式疏通井筒,这种方法具有工序简单、成本低、施工时间短,井控安全性高等优点。

为控制管材腐蚀,在注入解堵液前,以较高排量注入1倍油管体积的清洁盐水,达到井筒降温的效果,实际测试管鞋处可降20~30 ℃;在施工工序上为实现最优堵塞物溶蚀效果,低排量将解堵液注入井筒和地层,停泵反应0.5~1 h,使堵塞物得到充分溶蚀;为实现井周储层解堵,在解堵液后续注入1倍油管体积的清水,将解堵液全部顶替进入地层,到达“清洁井周储层”的目的。

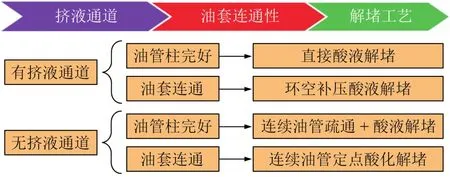

现场实际解堵过程中,部分高压气井通常伴随着堵塞严重,前置液挤不进、油管与A 环空渗漏等问题,为保证解堵作业安全、作业成本低、作业效果好,创新总结形成了以“油套是否连通”和“有无挤液通道”为主要考虑因素的4 套解堵工艺(图1),为不同井筒工况定制解堵方案。

图1 解堵配套工艺技术Fig. 1 Supporting technologies for blockage removal

3 现场应用

克深2-X井是克深2气田的一口开发井,2014年4月投产,油压58.9 MPa,日产气 61.91×104m3。后续生产期间,井筒堵塞问逐渐显现,至2019年4 月,油压 23.1 MPa,日产气 5.91×104m3,井筒堵塞问题严重。

2019年5月对本井实施井筒酸液解堵作业,施工总液量150 m3,其中前置液35 m3,解堵液为80 m3(解堵半径1.5 m),顶替液 35 m3。施工过程:(1)试挤前置液 35 m3,排量 0.5 m3/min,泵压 40 MPa,注入正常,表明井筒未完全堵死,具有流动通道,可以后续注解堵液;(2)低排量注入解堵液80 m3,排量0.34~1.83 m3/min,注入过程中施工泵压逐渐下降,从75.6 MPa下降至48.5 MPa,井筒疏通效果明显;(3)注入顶替液35 m3,排量1.85 m3/min,期间泵压持续下降,从52.1 MPa下降至38.5 MPa,解堵液逐渐被顶替进入地层,泵压下降说明存在井周储层堵塞问题;(4)停泵反应1 h,确保解堵液在井周储层内充分反应,同时降低解堵液对管材的腐蚀;(5)返排放喷求产。克深2-X井解堵作业后,油压61.5 MPa,产气量27.15×104m3/d,解堵措施取得成功。

截止2019年底,克深2气田共实施气井解堵作业14 井次,有效率86%,解堵后单井平均油压由29.7 MPa上升至44.1 MPa,单井平均无阻流量由26.8×104m3增加至 123.3×104m3,增产 3.6 倍,实现躺井、异常井的高效复产。

4 结论和建议

(1)根据连续油管冲砂过程悬重曲线明确了井筒堵塞类型为局部堵塞,采用“微观+宏观”分析方法明确了井筒堵塞物为碳酸钙垢,含少量砂。

(2)高溶蚀、低腐蚀的解堵液体系“9%盐酸+1%氢氟酸”,配套不动管柱解堵工艺成功应用14井次,有效率86%,单井平均无阻流量增加3.6倍,初步解决了克深2气田井筒堵塞问题。

(3)高压气井井筒结垢具有长期性,解堵作业需重复开展,需加强对井筒结垢堵塞预测理论研究,科学指导解堵作业时机。酸性解堵液对管材腐蚀,还需进一步探索研发低腐蚀或非酸性解堵液体系。