微螺钉用细晶两相钛合金韧化因素及研究现状

王凯旋,邵 晖,单 迪,孙 峰,赵小花,刘向宏

(1. 西部超导材料科技股份有限公司,陕西 西安 710018) (2. 西安理工大学,陕西 西安 710048)

1 前 言

钛合金具有密度小、强度高、耐腐蚀、无磁性、良好的生物相容性等特点。其中,两相钛合金Ti-6Al-4V和Ti-6Al-7Nb的弹性模量为100~110 GPa,约为Co-Cr-Mo 合金的一半,是植入锥弓根微螺钉和种植牙钉(Ф1.2 mm~Ф2.7 mm)的主要原材料之一[1]。已有研究表明,螺钉齿根低的静力韧性和疲劳韧性是造成其断裂的主要原因[2, 3],而且疲劳韧性随着静力韧性的提高而增加。近年来,随着国内外医疗行业对骨植入钛合金微螺钉安全性能要求的持续提高,国家标准规定两相高强钛合金制备的微螺钉断裂扭转角应大于180°,低的韧性容易导致其所制造的螺钉断裂扭转角较小[4]。因此,如何通过加工和后续热处理促进高强钛合金棒材和线材的韧化是当前重要的研究方向。

本文首先概述了以往研究中典型两相钛合金韧化的关键影响因素(相形貌、取向和微观应力),分析了合金组织中等轴α相、次生α、β相和微观应力对其韧化的影响规律,并对传统大变形处理和电热处理或辅助变形制备的细晶高强Ti-6Al-4V钛合金力学性能进行分析比较,研究认为后者具有使高强两相钛合金棒材和线材获得细晶等轴组织和协调改善其高强高韧的独特优势,并展望了其在两相钛合金领域的研究现状和需要解决的基础科学问题。

2 细晶两相钛合金韧化的组织特征因素

在细晶两相钛合金中,体心β相含量少(<10%),滑移系较多,而具有各向异性的密排六方结构α相对合金变形和断裂起关键作用。除了相尺寸和含量以外,影响裂纹形核及扩展的主要因素为:等轴α相、次生α、β相取向及相中的微观应力类型和分布。

2.1 等轴α相取向和分布对韧化的影响

除了相尺寸和含量对合金力学性能的影响,α相取向对合金韧化也有重要影响[5, 6],已有研究认为大量相似取向α相能够有效避免合金局部应力集中,推迟裂纹形核[7],当α相(0001)基面的施密特因子(SF)大于0.45时,(0001)基面滑移容易激活;随着基面SF值的减小,合金中基面和柱面滑移均参与变形,在晶界或晶粒内部有微裂纹萌生[8]。进一步研究认为,基面裂纹萌生与α相基面滑移参数(弹性刚度和施密特因子)密切相关,基面特征参数为(43°~61°和0.37~0.49)时,其与α相锥面滑移位错相互拖拽,导致微裂纹扩展与基面存在一定偏转,阻碍微裂纹萌生和扩展,提高合金韧性(图1)[9],这为调控高强合金中细晶α相基面取向、分布及其韧性改善提供了理论基础。

图1 钛合金近基面断裂时基面和锥面滑移示意图[9]Fig.1 Diagram of interaction between basal slip and pyramidal slips along the near-basal face of titanium alloy during the fracture process[9]

2.2 次生α相取向和分布对合金韧化的影响

次生α相尺寸、含量和取向均对合金韧化有重要影响。两相钛合金中大约10%的等轴α相、大尺寸次生α相和时效β相的混合组织使合金具有高的强韧性匹配[10]。作者课题组前期研究认为,大尺寸次生α相和相邻等轴α相的基面几乎平行,绕[0001]轴大约转动10.5°,能够减缓裂纹形核速率,有利于增加韧性(图2)[5]。而且形貌混乱的细小次生α相有不同的取向选择,会减小合金中(0001)α的取向密度,增加裂纹扩展阻力[11]。因此,有必要进一步研究细晶高强两相钛合金中多尺度次生α相特征参数对裂纹形核、扩展机理以及对韧化的影响规律。

图2 不同类型α相的极图[5]: (a)等轴α相,(b) 相邻析出α相Fig.2 Pole maps of different types of α phases[5]: (a) eqiaxed α phase, (b) its adjacent secondary α phase

2.3 微观残余应力对合金韧化的影响

微观残余应力是合金中不同取向晶粒的变形不均匀所致,其中拉伸残余应力会显著降低材料的屈服强度[12],比如棒材的机械矫直处理过程中,内部产生高的残余拉应力可能导致加工后合金变形甚至断裂。而退火是减小或消除残余应力的有效方式,张尧武等研究认为,经过650 ℃/4 h真空退火后,TC18钛合金的冲击韧性和断裂韧性明显提高,但是抗拉强度下降约17%[13]。研究还发现合金预变形程度越剧烈,退火后其抗拉强度减小速度越快,多道次轧制Ti-6Al-4V合金经过650 ℃/1 h退火处理后其抗拉强度大幅度下降(下降340 MPa),延伸率仅增加2.2%[14]。如果退火温度太低且时间太短,微观应力则不能完全消除。因此,采用传统退火方式来消除或减小高强合金中微观应力仍有一定困难。

2.4 β相取向对合金韧化的影响

已有研究表明,α相析出对β晶粒缺陷具有强烈依赖性,包括β晶界、亚晶界、晶内位错和晶内孪晶[15-17]。在上述研究内容中值得关注的是,位错诱发α相的(-1100)晶面平行于β晶粒(-1-12) 滑移面,[11-20]α平行于位错的柏氏矢量<111>β滑移方向,显著降低其塑性和韧性[16]。进一步研究表明,位错激活与β晶粒取向有直接关联,在钛合金中β晶粒<100>晶向垂直高温锻造拔长方向,而在拉应力条件下,<100>晶向是β晶粒优先滑移方向[18]。因此,钛合金热处理过程中回复和再结晶态β晶粒存在竞争长大行为,热处理对β晶粒再结晶尺寸和取向调控有重要影响[19]。由此看出,国内外学者目前尚未系统地阐明析出α相和β织构晶粒的内在关联,也没有揭示析出α相对合金变形断裂的影响。

传统钛合金相变理论认为α相和β晶粒晶体学关系符合Burgers关系((0001)α//(110)β,<11-20>α//<111>β),特别是α相基面取向对疲劳裂纹萌生的影响,犹如“木桶理论”,裂纹优先沿着或靠近基面萌生[20, 21]。然而前期研究认为织构β晶粒析出的某些α相和β晶粒取向符合(11-20)α//(110)β关系,而且该类型取向形成机理及其对变形断裂机理的影响尚不清晰[22]。高温冷却过程中位错诱发α相析出行为的理论模拟表明,α相惯习面平行刃型位错或垂直螺型位错线长大,并且螺型位错能够诱发高密度α相取向选择[23, 24],随着冷却过冷度的减小,螺型位错诱发α相析出长大的作用逐渐减小,合金元素沿滑移面上的位错快速扩散,是析出α相形核和长大的主要因素[25]。

3 大变形细晶两相钛合金韧化的研究现状

目前,多步锻造或轧制(multi-deformation)、等径通道塑性变形(ECAP)、高压扭转(HPT)、搅拌摩擦(FSP)等大变形诱发的位错和细晶强化使合金抗拉强度明显提高。已有研究表明,多步轧制Ti-6Al-4V合金的抗拉强度可达1299 MPa,延伸率仅为7.1%,U型缺口冲击韧性仅为0.37 MJ/m2,低于大晶粒尺寸(10 μm)Ti-6Al-4V合金的缺口冲击韧性[26]。

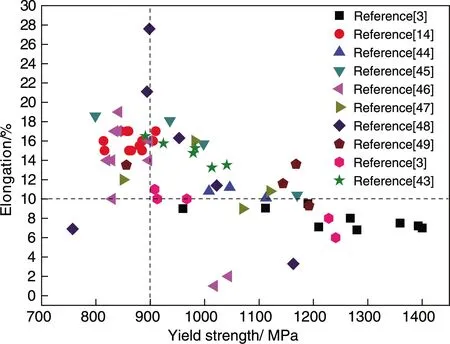

经过4个道次的挤压变形,ECAP 工艺制备的细晶Ti-6Al-4V合金拉伸强度达到1450 MPa,延伸率仅为7.8%[27],而在6 GPa的压力下Ti-6Al-7Nb合金经5圈高压扭转变形后,其晶粒尺寸为100 nm,维氏显微硬度值由初始的3185增加到3773 MPa[28],但是目前制备大尺寸块体依然较困难[29, 30]。由于等轴组织钛合金的韧性和塑性成正比关系[31],图3进一步对比了上述3种典型大变形加工钛合金的强度和塑性(韧性),经过ECAP[32, 33, 27]、多步锻造或轧制变形的Ti-6Al-4V合金塑韧性明显低于传统热处理合金的塑韧性[34-36],这不利于改善微螺钉的扭转角度。

图3 大变形方式对等轴组织Ti-6Al-4V合金强度和塑韧性的影响Fig.3 Influences of large deformation processes on the strength and ductility-toughness of Ti-6Al-4V alloy with equiaxed microstructure

此外,FSP加工Ti-6Al-4V合金的屈服强度和抗拉强度分别为1067 MPa和1156 MPa,且延伸率较高(21.7%),然而搅拌区的局部温度超过β相转变温度时,等轴组织容易形成网篮组织[37, 38]。因此,如何在保证细晶等轴组织的前提下,通过开发新工艺对工业级大变形高强医用钛合金棒材和线材的韧化进行调控和探索仍具有重要的理论和应用意义。

4 大变形细晶两相钛合金的电热处理韧化探索

4.1 电热处理对细晶钛合金组织和性能的影响

钛合金具有电阻大和导热率低的特性(其中导热率约为钢的1/6),电流流过高电阻钛及钛合金时,合金内部产生显著的电致再结晶和电致塑性效应,这为改善高强钛合金的塑韧性提供了一种新思路和新方法。

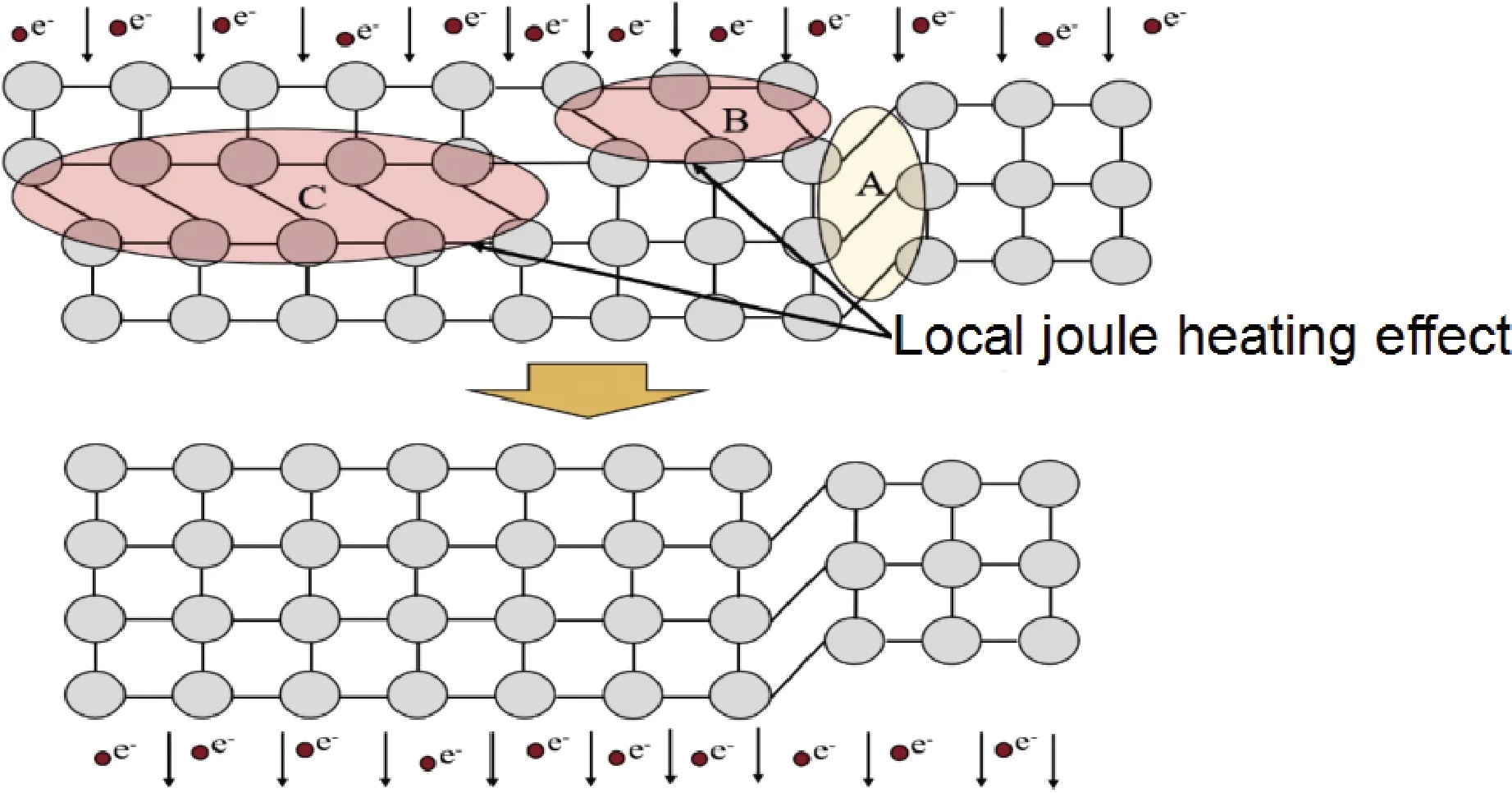

近年研究表明,经过5×103A/mm2的电流辅助变形后,Ti-6Al-4V合金晶粒发生细化[39],理论分析认为两相合金中低电导率相周围电流密度大,相界位置焦耳热温度高;相中局部位错密度越高,“靶向”焦耳热效应越明显(图4)[40]。特别地,当电流密度超过367 A/mm2时,焦耳热及其瞬间升温诱发的较高热压应力可能是钛合金晶粒细化的直接原因,这可能有利于合金疲劳寿命的改善。此外,研究还表明同为密排六方晶格的锆合金经过135 ℃/15 min焦耳热处理后合金的微观组织与600 ℃/ 360 min 传统热处理的基本相同[41, 42]。上述研究说明,电热处理能够快速促进合金的晶粒细化,从而提高钛合金的强度。

图4 位错对合金局部焦耳热影响的示意图[40]Fig.4 Diagram of local dislocation induced joule heating effect in alloy[40]

作者课题组对多步轧制Ti-6Al-4V合金棒材进行600~800 ℃/50 s电热处理,研究表明合金拉伸性能远高于ASTM标准(抗拉强度860 MPa 和延伸率10%),而且650 ℃/50 s电热处理合金的抗拉强度和延伸率高达1104 MPa和13.5%(图5)[43],这与HPT加工合金的强度和塑性处于同一水平。进一步研究认为,等径通道塑性变形Ti-6Al-4V合金经过620 ℃/5 min焦耳热处理,其抗拉强度和延伸率分别达到1400 MPa和13%[35],这说明电热处理有利于钛合金获得高强-高塑的综合力学性能,有望改善其它大变形细晶高强钛合金的塑韧性。

图5 电热处理钛合金与传统加工钛合金的强塑性比较[3, 14, 43-49]Fig.5 Comparison of strength-plasticity between electrothermally treated titanium alloy and traditional processed titanium alloy[3, 14, 43-49]

此外,与室温和等温变形相比,电流辅助变形能够降低Ti-6Al-4V合金的变形抗力,同时促进晶粒细化,且变形后合金表面无裂纹[50, 51]。因此,电热处理辅助大变形能够实现高强纳米材料的高韧化,然而电热处理辅助变形对钛合金组织演变的相关基础研究缺乏系统性[52]。初步研究表明,在350 Hz频率和250 A/mm2电流密度辅助变形下(370~570 ℃),Ti-6Al-4V合金中α相快速发生球化,这是因为大电流促使空位集中,有利于位错攀移,使合金快速发生回复和再结晶,有利于晶粒进一步细化[53, 54]。同时也发现在变形过程中电热处理能够促进Ti-6Al-4V合金α相柱面滑移,抑制了锥面滑移,诱发<2-1-10> 30°~40° 取向产生[55]。 Zhou等[56]进一步研究了200 Hz频率和241 A/mm2脉冲电流对具有初始(0001)α纤维织构的Ti-6Al-4V线材拉拔变形的影响,结果表明,锥面滑移被抑制后晶界位置空位集中引起的晶界滑移是晶体转动的主要因素,从而改变(0001)α取向密度。但是相关空位和位错对细小等轴α相再结晶及取向演变机理以及对力学性能的影响还需要深入分析。

4.2 电热处理对细晶钛合金残余应力和力学性能的影响

以往研究表明,电热处理可以在合金裂纹尖端产生高热压应力,促使微裂纹愈合,阻止变形过程中裂纹进一步扩展[57, 58]。作者课题组研究表明,内部无微观裂纹的Ti-6Al-4V 合金经过850~900 ℃和50~100 s 的焦耳热处理,残余拉应力也能够转变为高残余压应力,这有利于提高合金的疲劳寿命(图6)[59]。此外,应力-温度耦合处理还能够改变析出次生α相的取向。Shi等采用相场法模拟了Ti-6Al-4V合金在沿着50 MPa拉力([010]β方向)和800 ℃条件下,经过10 s热处理后次生α相形核和长大的形貌及取向分布,模拟结果表明,在单轴拉应力作用下,α相析出取向有4~8个变量选择,并且形成V型排列的α相将绕它们共同的[111]β或[11-20]α转动60°,有利于提高合金韧性[60]。因此,相关残余应力及其诱发α相析出对钛合金强度和韧性的影响需进行系统研究。

图6 不同电热处理对Ti-6Al-4V合金残余应力的影响[59]Fig.6 Influences of different joule heat treatments on the residual stress of Ti-6Al-4V alloys[59]

以上研究表明,电热处理对预变形或辅助变形钛合金组织演变和力学性能的调控有重要作用。钛合金电热处理产生的焦耳效应可在数秒内快速加热合金,提高再结晶形核率,抑制晶粒长大,获得均匀细小的晶粒(尺寸甚至达到纳米级),同时电热处理后合金内部残余拉应力较小,从而可以推迟变形过程裂纹形核。此外,电流辅助效应也能够用于钛合金的拉拔、轧制和弯曲等成型过程,但电热处理或变形过程涉及电-力-热的多场因素耦合作用,物理机制复杂,变形参数难控。因此,多场耦合机理和工艺研究是国内外材料成型制造领域的前沿和热点。

5 结 语

电热处理预变形或辅助变形两相钛合金具有实现其再结晶晶粒细化、调控α相织构分布和残余应力大小的潜力,从而能够在合金强度损失较小或不变的条件下,大幅度提高其塑性和韧性。与传统变形加工和热处理相比,它是一种短流程和低能耗的方法,具有非常好的应用前景。但是,“靶向”焦耳热效应对钛合金位错运动和组织演变的影响机理尚不明确,相关电流和变形参数对组织和性能影响的定量研究仍需要深入分析。特别地,电流密度低于367 A/mm2时,电流诱发的非热和热效应耦合作用对钛合金晶粒细化、取向调控和微观残余应力的影响规律仍需进一步挖掘,这也将为其在工业生产中的广泛应用奠定基础。