高速条件下的减摩耐磨涂层制备

苏静雨,蔡洪能,雷逸舟,魏志远

(西安交通大学 金属材料强度国家重点实验室,陕西 西安 710049)

1 前 言

摩擦副在工作时一般都会发生磨损,并且磨损量会随着接触面运行速度的提高而增加。张志浩等[1, 2]的研究表明,摩擦往往伴随着温度的升高,摩擦越严重,磨损量越多,升温就会越迅速,因此摩擦副在高速条件下的磨损会更加严重,升温也会更加迅速,形成恶性循环。本工作的工件在高速滑动环境下工作,最高速度可达到100 m/s,由于运行过程易受非定常气动力和摩擦副表面不平顺度等的影响,所以在实际运行过程中,摩擦副会产生间歇性的接触和冲击,导致材料需要承受非常高的应变以及由摩擦热产生的快速升温所带来的影响。Andrew等[3]的研究表明,由摩擦产生的大量热使接触面温度迅速升高,能够使金属材料发生软化,进而影响其塑性变形过程。

热喷涂,是指将涂层材料加热熔化,用高速气流将其雾化成极细的颗粒,并以很高的速度喷射到工件表面,形成涂层。根据选用涂层材料的不同,工件可以获得耐磨损、耐腐蚀、抗氧化、耐热等一种或数种性能。本文将超音速火焰(HVOF)喷涂制得的涂层应用在高速摩擦副中,起到了减摩耐磨且使温度缓慢升高的作用。

金属陶瓷是由金属或合金粘结相与陶瓷硬质相组成的复合材料,因此兼具金属韧性好和陶瓷相硬度高、耐磨性好、耐腐蚀强等特点。在金属表面喷涂金属陶瓷涂层,不仅可以节省由于摩擦、腐蚀等因素带来的材料损耗,而且制备工艺简单、成本低廉,具有广泛的应用价值。Tabakov等[4]指出,金属陶瓷涂层以镍、钼及其他合金作为粘结相,以碳化物陶瓷芯及外围包覆的碳化物固溶体(环形相)陶瓷颗粒作为硬质相,由金属粘结相和陶瓷颗粒硬质相组成微观组织来提高材料的结构性能。曾爱香等[5]指出,金属陶瓷涂层综合了金属材料和陶瓷材料两者的优点,被广泛应用于航空航天、冶金、切削刀具、模具和生物医学等领域。目前,以WC-Co、NiCr-Cr3C2等为代表的碳化物金属陶瓷已被广泛应用于制造耐磨涂层,以提高零部件的使用寿命,其中NiCr-Cr3C2多用于530~900 ℃的磨损工况[6],可满足工件在高速下的最高温度(800 ℃)。Stewart等[7]通过对比常规复合材料和纳米复合材料超音速火焰喷涂涂层的磨料磨损行为,发现纳米复合材料制备的涂层具备更好的耐磨性能。众多研究指出,目前超音速火焰喷涂涂层已被广泛应用于NiCr-Cr3C2等碳化物类金属陶瓷涂层材料的喷涂[8-12]。

Sliney[13]指出,在1000 ℃或更高温度下,应当使用自润滑金属陶瓷和无机复合材料。减摩自润滑复合粉末选用纯金属材料(Ni,Co,Ag,Cu,Cr,Mo,W,Ta等)包覆摩擦系数低、硬度低、具有自润滑性能的复合材料(石墨、MoS2、WSe2、CaF2、聚四氟乙烯等固体润滑剂)。Zhao等[14]指出,减摩自润滑涂层在滑动摩擦过程中,包覆层金属可提供足够的结合强度和必要的力学性能,固体润滑剂则会在滑移表面形成一层低摩擦系数的转化膜,因而该复合涂层具有良好的减摩润滑作用。所以,减摩自润滑涂层通常被用于制备无油润滑、干摩擦、边界润滑条件下的机械摩擦副涂层。有研究者[15-19]也提出,常用的固体润滑剂有石墨和MoS2,二者均为层状六方晶系结构,这种结构具有各向异性,因此在剪切力的作用下,这些容易滑移的晶面可使该固体润滑剂具有优异的自润滑性能。Ripoll等[20, 21]综述道,MoS2是一种略带银灰色光泽的黑灰色粉末,化学稳定性和热稳定性都很好,既与一般的金属材料表面不发生化学反应,又对橡胶材料无腐蚀。通常采用金属Ni包覆MoS2颗粒,形成复合粉末材料,这样不仅能提高涂层与基体的结合强度,润湿并固化MoS2颗粒,还可以提高涂层的耐热和耐蚀性能。查柏林等[22]进一步提出了利用摩擦材料的复合化,比如在Ni包MoS2粉末中引入增强相NiCr-Cr3C2,可以充分发挥自润滑材料和增强相各自的优势,提高材料的减摩耐磨性能。

本文通过使用超音速火焰喷涂技术在Max300基体上制备含Ni包MoS2的NiCr-Cr3C2减摩耐磨复合涂层,对涂层制备工艺参数进行优化,对涂层进行XRD和显微组织分析,并对涂层的摩擦性能进行相应的测试。该研究结果为高速条件下减摩耐磨涂层的制备提供了科学依据。

2 试验材料及设备

2.1 喷涂粉末

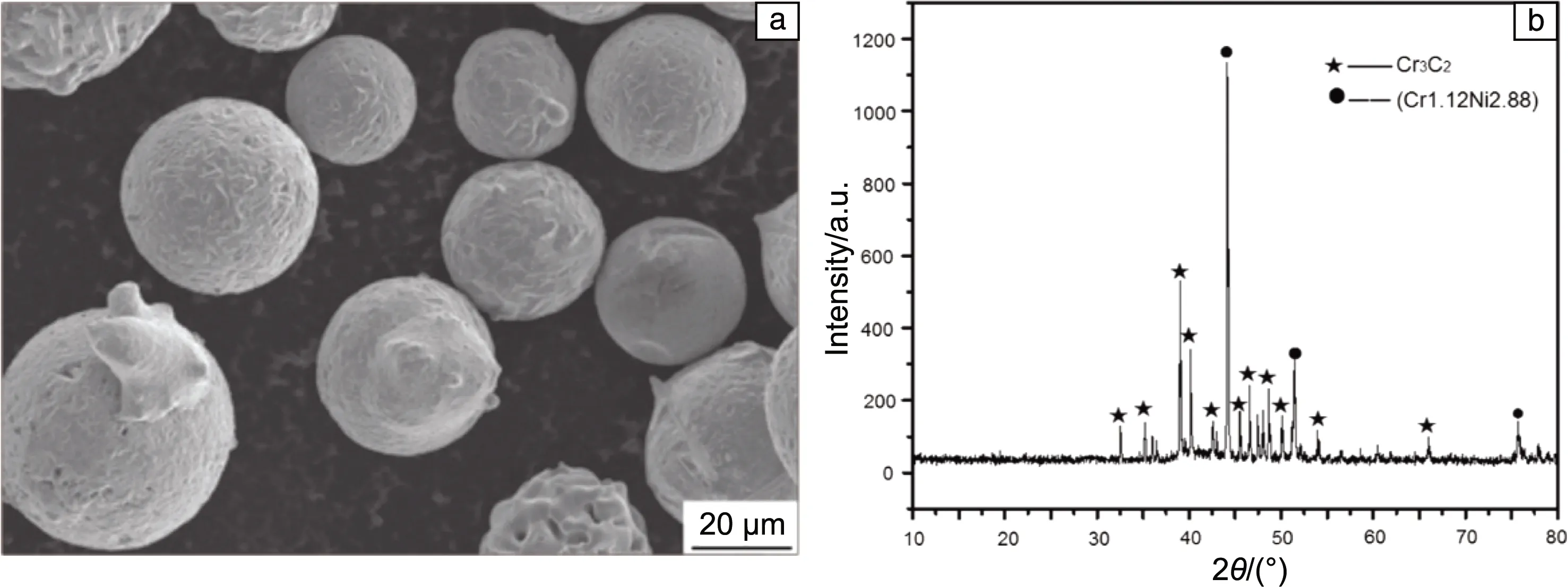

本次试验选用的涂层材料是含MoS2的NiCr-Cr3C2减摩耐磨复合涂层,其中NiCr-Cr3C2粉末来自美科公司,牌号为Woka7302。Woka7302粉末通过团聚烧结和等离子致密化制备而成,该制备工艺可有效减少Woka7302粉末中的孔隙,使其致密化程度和球形度得到明显提高,其工作温度可达870 ℃,SEM照片如图1a所示,可以看出该粉末粒度均匀。通过扫描电镜分析可知,该粉末由长条形的碳化物和金属相包裹呈球形,且粉末致密度很高。图1b的XRD分析结果也表明了该粉末主要由NiCr固溶相以及Cr3C2硬质相组成。

图1 Woka7302粉末的SEM照片(a)和XRD图谱(b)Fig.1 SEM image (a) and XRD pattern (b) of Woka7302 powder

图2a是Ni包MoS2粉末的SEM照片,可以看出该粉末呈扁平状。由于该粉末是通过纳米粉末团聚得到的,因此其孔隙率较高且形状不规则。图2b是Ni包MoS2粉末的XRD分析图谱,通过衍射峰可以看出,该粉末由Ni基体和MoS2组成,呈现双相结构。

图2 Ni包MoS2粉末的SEM照片(a)和XRD图谱(b)Fig.2 SEM image (a) and XRD pattern (b) of Ni-coated MoS2 powder

2.2 基体材料

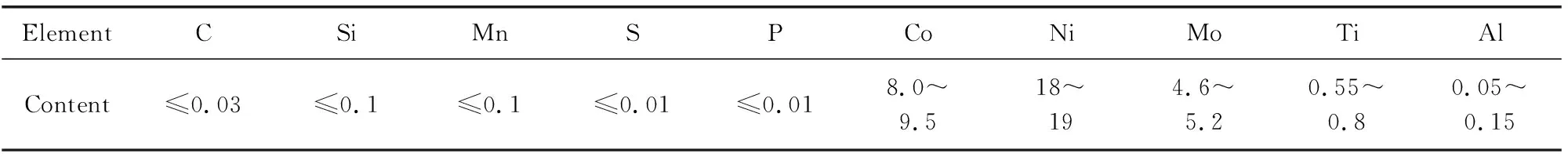

本次试验采用的基体材料为Vasco Max300钢,化学成分如表1所示。摩擦副试样制成Φ44×5 mm的圆盘,厚度为5 mm。摩擦对副材料为U71Mn钢,试样制成销。拟通过后续的销盘试验进行上述摩擦副材料减摩耐磨性能试验。

表1 Vasco Max300钢化学成分Table 1 Chemical composition of Vasco Max300 (ω/%)

2.3 喷涂设备

采用西安交通大学自主研制的CH-2000超音速火焰设备进行喷涂,喷涂前需对基体进行150 ℃的预热。

3 涂层制备及分析

3.1 喷涂前预处理

首先使用超声发生器以及浓度为3%的稀盐酸对试样表面进行超声酸洗,以除去样品表面的锈蚀产物和氧化膜等,清洗时间为10 min。接着将酸洗过的喷涂基体试样用丙酮清洗10 min,以除去基体试样表面的油污。最后对喷涂基体进行喷砂处理,喷砂压力为0.3 MPa,喷砂时间为10 min。

采用机械混粉方式对两种涂层粉末进行混合。考虑到若混粉速率过小则粉末混合不均匀,混粉速率过大则粉末在剪切力作用下会发生破碎,容易堵枪,所以在查阅文献和经过几次初步试验后确定混粉工艺参数为:混粉速率60 r/min,混粉时间8 h。涂层粉末充分混合后,将其置于真空炉中120 ℃保温4 h,烘干水分后取出。

超音速火焰喷涂对涂层粉末的粒度也有一定的要求,在喷涂之前还需要用筛子把粉末筛选出来,控制粉末颗粒尺寸范围为40~100 μm。

3.2 确定喷涂参数

3.2.1 Cr3C2-25NiCr涂层

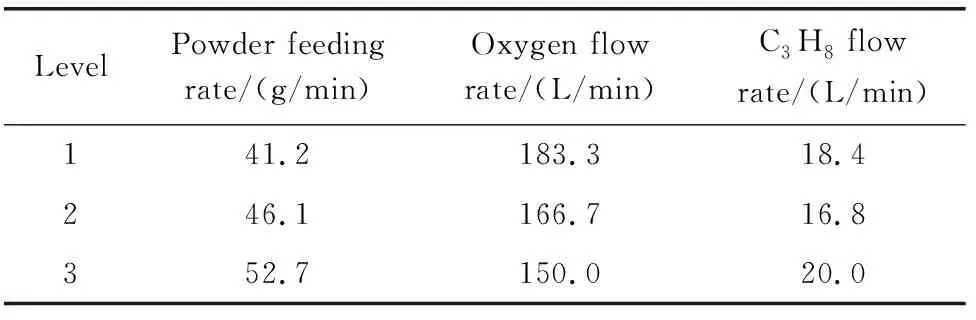

基于当前超音速火焰喷涂Cr3C2-25NiCr涂层的研究进展,选取送粉速率、助燃气流速和燃气流速3个超音速火焰喷涂的主要工艺参数为研究对象,开展涂层的三因素三水平正交试验,探索这些参数对喷涂组织及性能的影响,得出最优参数组合。

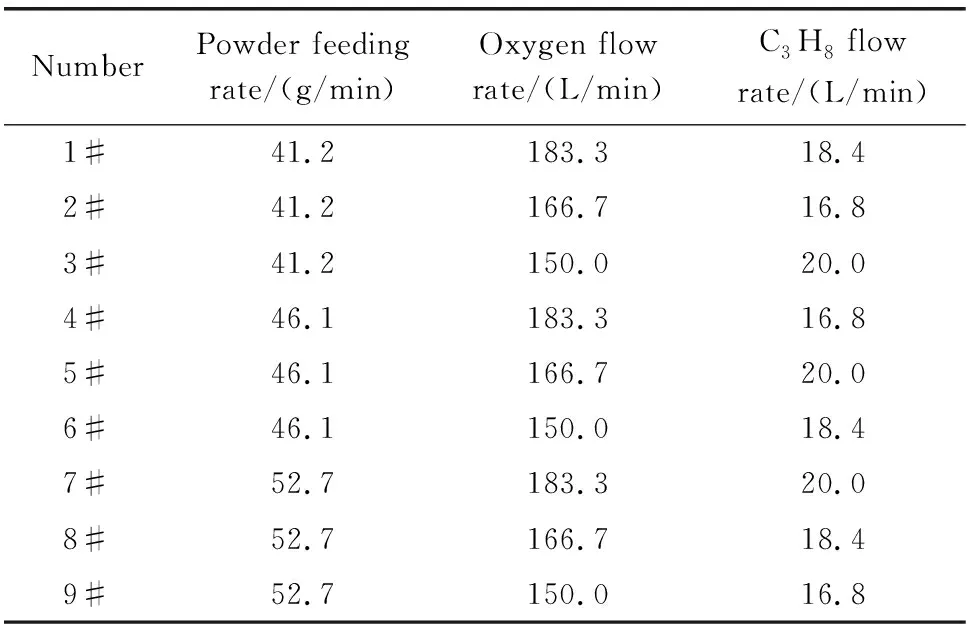

通过正交分析,可获得涂层结构与喷涂工艺参数之间的定量关系,在阐明定量结构参数变化规律的基础上,为探讨结构参数对涂层减摩耐磨性能的影响规律、获得超音速火焰喷涂Woka7302 Cr3C2-25NiCr涂层最优参数组合提供参数。本次试验所用燃气为工业用丙烷气体(C3H8),压力为0.40 MPa;助燃气为工业用氧气(O2),压力为0.90 MPa;送粉气为工业用氮气(N2),压力为0.40~0.48 MPa,流速为18 L/min,喷涂距离为180 mm。Woka7302 Cr3C2-25NiCr涂层喷涂参数取值如表2所示。根据送粉速率、O2流速和C3H8流速设计正交试验,根据结合强度、硬度和摩擦系数的权重进行涂层性能综合评价,方案如表3所示。

表2 Woka7302 Cr3C2-25NiCr涂层喷涂参数水平与取值Table 2 Spraying parameter level and value of Woka7302 Cr3C2-25NiCr coating

表3 Woka7302 Cr3C2-25NiCr涂层正交试验喷涂方案及工艺参数Table 3 Orthogonal experimental spraying scheme and process parameters of Woka7302 Cr3C2-25NiCr coating

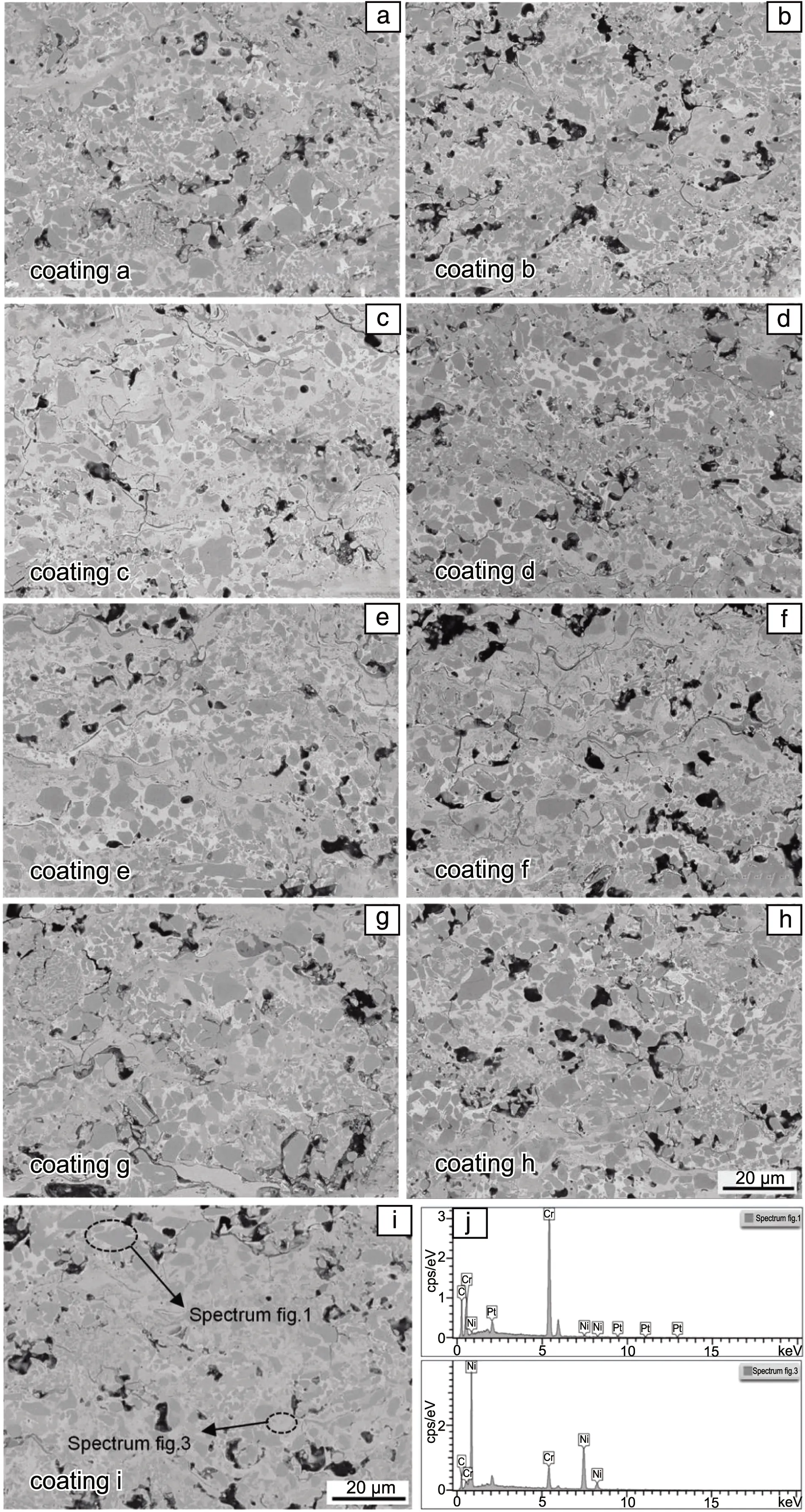

正交试验中,设计涂层厚度为300 μm,9组不同工艺参数组合下超音速火焰喷涂Cr3C2-25NiCr涂层的显微组织形貌如图3所示,其中图3a~3i中的a~i涂层分别对应1#~9#工艺参数组合。由图3可知,Cr3C2-25NiCr涂层呈层状结构,但层状结构不是很明显。此外,借助EDS可分析得到涂层中有大量碳化物存在,这是由于采用超音速火焰喷涂时,火焰温度为3000 ℃左右,因此粉末粒子中的大部分碳化物得以保存在涂层中,使得涂层中碳化物含量较高,并导致涂层的孔隙率增加。9组不同参数下的涂层在碳化物含量和孔隙率方面差别明显,这说明送粉速率、O2和C3H8流速会在很大程度上影响涂层的组织结构,c涂层和f涂层中存在少量层间裂纹和纵向裂纹。对9组涂层进行性能测试可以得出:f涂层孔隙率最高,为4.475%,c涂层孔隙率最低,为2.265%;d涂层碳化物含量最高,为63.4%(质量分数),f涂层碳化物含量最低,为47.9%;c涂层显微硬度最高,为9827.5 MPa,d涂层显微硬度最低,为7200.4 MPa;c涂层结合强度最高,为76.09 MPa,e涂层结合强度最低,为58.12 MPa;d涂层热震次数最多,为15次,f涂层和h涂层热震次数最少,为11次;e涂层磨损失重量最多,为3.8 mg,d涂层磨损失重量最少,为1.0 mg。

图3 正交试验超音速火焰喷涂Woka7302 Cr3C2-25NiCr涂层的SEM照片(a~i)及局部EDS分析结果(j)Fig.3 SEM images (a~i) and local EDS analysis (j) of Woka7302 Cr3C2-25NiCr coatings sprayed by supersonic flame by orthogonal test

对上述正交试验的超音速火焰喷涂Woka7302 Cr3C2-25NiCr涂层i进行X射线衍射分析,结果如图4所示。涂层中主要为NiCr的固溶体相以及Cr3C2硬质相,此外,涂层中还包含少量由于失碳而生成的Cr7C3和氧化而生成的Cr2O3。结合图3可知,深灰色的为Cr3C2相均匀弥散分布在涂层中,浅灰色主要为NiCr粘结相以及Cr的氧化物、碳化物的混合相。

图4 超音速火焰喷涂Woka7302 Cr3C2-25NiCr涂层的XRD分析图谱Fig.4 XRD pattern of HVOF spraying Woka7302 Cr3C2-25NiCrcoatings

通过对上述9种情况进行正交试验计算,可得出CH-2000超音速火焰喷涂Woka7302 Cr3C2-25NiCr涂层的最优参数组合为:送粉速率41.2 g/min,O2流速183.3 L/min,C3H8流速16.8 L/min。

3.2.2 Ni-25MoS2/NiCr-Cr3C2减摩耐磨复合涂层

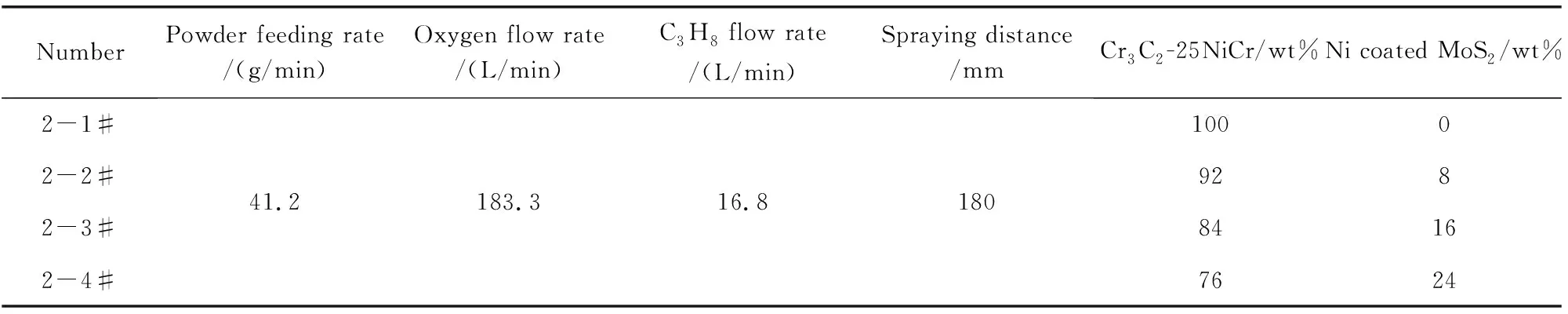

在上述正交试验结果的基础上探索Ni包MoS2对Cr3C2-25NiCr涂层的影响,并得到最适宜的Ni包MoS2配比,使涂层在具备耐磨性能的同时增加一定的减摩性能。分别设置了4组超音速火焰喷涂试验,其中Ni包MoS2含量分别为0%,8%,16%和24%(质量分数,下同)。喷涂时的燃气(C3H8)、助燃气(O2)压力,送粉气(N2)压力与流量,喷涂距离与3.2.1节试验中取值相同,送粉速率、O2流速和C3H8流速取最优值。超音速火焰喷涂Ni-25MoS2/NiCr-Cr3C2复合涂层的具体制样方案如表4所示。

表4 超音速火焰喷涂Ni-25MoS2/NiCr-Cr3C2复合涂层试验方案Table 4 Test scheme of supersonic flame spraying Ni-25MoS2/NiCr-Cr3C2 composite coatings

3.3 Ni-25MoS2/NiCr-Cr3C2减摩耐磨复合涂层

3.3.1 微观组织及成分

4组试验的涂层厚度均在200~300 μm之间,图5a~5d为Ni包MoS2含量分别为0%,8%,16%和24%的Ni-25MoS2/NiCr-Cr3C2涂层的SEM照片。由图5a可知,原始粉末中的不规则碳化物颗粒含量较高,涂层组织较为均匀。进一步对涂层的孔隙率进行统计,结果显示:4组涂层试样断面的孔隙率分别为2.26%,6.00%,0.50%和4.00%。由此可知,当Ni包MoS2含量为8%时,涂层孔隙率最高;当Ni包MoS2含量为16%时,涂层孔隙率最低,且此时涂层组织最为均匀致密。综上,随着Ni包MoS2含量的增加,涂层孔隙率呈现先增加后降低然后再增加的趋势。此外,由图5还可以观察到,添加的Ni包MoS2含量不同,粉末粒子的熔化程度也不同,当Ni包MoS2含量为24%时,涂层中未熔颗粒的数量明显增加。Ni包MoS2含量对Ni-25MoS2/NiCr-Cr3C2涂层的组织结构影响显著。

为确定涂层成分,利用扫描电镜对含有16% Ni包MoS2的Ni-25MoS2/NiCr-Cr3C2涂层进行EDS分析,EDS结果如图6所示。由EDS分析结果可知,该涂层主要由3种成分组成,最暗的深灰色相(谱图1)为原始粉末中的Cr3C2陶瓷相,最亮的白色相(谱图2)为加入的Ni包MoS2,而浅灰色的相(谱图3)主要是NiCr相和Cr碳化物的混合相。这3种相在涂层中均匀分布,从MoS2的分布来看,涂层中减摩成分较均匀,未出现明显的聚集现象。结合图5分析可知,随着喷涂粉末中Ni包MoS2含量由0%增加至24%,涂层中实际保留下来的Ni包MoS2含量(亮白色区域含量)呈现先增加后减少的趋势。这是因为添加的Ni包MoS2含量不同,粉末粒子的熔化程度也不同,当Ni包MoS2的含量为24%时,从微观组织可以看出,涂层中未熔颗粒的数目明显增加,导致Ni包MoS2含量反而变少。因此,当Ni包MoS2的含量为16%时,超音速火焰喷涂的涂层中Ni包MoS2含量最高。为进一步分析该涂层的相成分,对其进行了XRD分析,如图7所示,涂层中的主要相为NiCr、Cr3C2陶瓷相以及Cr7C3。另外,由于Ni包MoS2粉末中MoS2只占25%左右,因此涂层中MoS2的含量较低,在XRD分析结果中,MoS2以微量相的形式存在。另外,涂层中也有少量Cr氧化物Cr2O3和Cr高碳化物Cr23C7存在。因此,可以推知:图6中浅灰色相的主要成分是Cr3C2以及在喷涂过程中失碳生成的Cr7C3。

图6 Ni-25MoS2/NiCr-Cr3C2涂层能谱分析结果(Ni包MoS2含量为16%)Fig.6 Energy spectra analysis results of Ni-25MoS2/NiCr-Cr3C2 Coating (16wt% Ni-coated MoS2)

图7 Ni-25MoS2/NiCr-Cr3C2涂层XRD图谱(Ni包MoS2含量为16%)Fig.7 XRD pattern of Ni-25MoS2/NiCr-Cr3C2 coating (16wt% Ni-coated MoS2)

3.3.2 摩擦性能

图8是销盘试验中4组涂层试样和Max300钢的稳定摩擦因数。由图8可知,未加入Ni包MoS2的Cr3C2-25NiCr涂层稳定摩擦因数为0.72,高于Max300钢的稳定摩擦因数(0.60)。加入Ni包MoS2之后,涂层摩擦因数出现明显下降,当Ni包MoS2含量为16%时,其稳定摩擦因素最低,为0.45;进一步增加Ni包MoS2含量至24%时,摩擦因数出现小幅升高,这与最终涂层中保留的Ni包MoS2有关。Ni包MoS2含量分别为8%,16%和24%的Ni-25MoS2/NiCr-Cr3C2涂层稳定摩擦因数与Max300基体相比,分别下降了16.7%,25%和20%,与未加入Ni包MoS2的Cr3C2-25NiCr涂层相比分别下降了30.5%,37.5%和33.3%。

图8 不同Ni包MoS2含量Ni-25MoS2/NiCr-Cr3C2涂层及基体的稳定摩擦因数Fig.8 Stable friction factors of Ni-25MoS2/Cr3C2-25NiCr coating and substrate with different Ni-coated MoS2 content

综合来看,相比于没有加入Ni包MoS2的Cr3C2-25NiCr涂层来说,加入了Ni包MoS2的Ni-25MoS2/NiCr-Cr3C2减摩耐磨涂层摩擦系数得到了明显降低。且当Ni包MoS2含量为16%时,其摩擦系数降低幅度最大。

4 结 论

本研究首先采用正交试验方法计算出Cr3C2-25NiCr涂层粉末的最佳喷涂参数,接着通过添加Ni包MoS2粉末制备了4种含有不同Ni包MoS2含量的Ni-25MoS2/NiCr-Cr3C2减摩耐磨涂层,并对该涂层的形貌、成分和摩擦系数进行了分析与比较,并得出了以下结论:

(1)CH-2000超音速火焰喷涂Woka7302 Cr3C2-25NiCr涂层的最优喷涂工艺参数组合为:送粉速率41.2 g/min,O2流速183.3 L/min,C3H8流速16.8 L/min。

(2)采用超音速火焰喷涂得到的Ni-25MoS2/NiCr-Cr3C2涂层主要由3种成分组成:Cr3C2、Ni包MoS2以及NiCr固溶相,同时还含有少量Cr7C3和Cr2O3。该涂层相分布均匀,减摩成分MoS2也分布较均匀,没有出现明显的聚集现象。

(3)随着Ni包MoS2含量的增加,涂层孔隙率呈现先增加后降低然后再增加的趋势。当Ni包MoS2含量为8%时,涂层孔隙率最高;当Ni包MoS2含量为16%时,涂层孔隙率最低。

(4)4种不同Ni包MoS2含量的Ni-25MoS2/NiCr-Cr3C2减摩耐磨涂层的稳定摩擦因数对比Max300基体均有了很大幅度的下降。相比于Max300基体,当Ni包MoS2含量为16%时,涂层摩擦因数降低了25%。