油脂基不饱和聚酯树脂研究进展

刘承果, 周永红

(中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室;国家林业和草原局林产化学工程重点实验室;江苏省生物质能源与材料重点实验室;江苏省林业资源高效加工利用协同创新中心,江苏 南京 210042)

油脂是一种非常丰富的天然可再生资源。数据显示,2019年世界植物油的产量已超过2.0亿吨[1],这还不包括大量的动物脂肪以及生产、生活所废弃的油脂(如地沟油)。油脂资源还具有价格低廉、化学结构易于改性、生物可降解等优点,因此,自21世纪以来,国内外研究者加快了油脂基新产品与新技术的开发,使得其在能源、化学品、高分子材料方面的基础研究与应用有了长足的进步[2-4]。然而,国内对植物油基新产品的开发与应用仍不够重视,尤其在结构性高分子材料方面严重落后于欧美国家[5-6]。一些植物油基模塑材料、层压材料、模压材料等,在欧美已实现商业化,而我国在该领域仍然缺乏系统的研究成果。

不饱和聚酯(UPE)是指由不饱和二元酸(酐)、饱和二元酸(酐)和二元醇经缩聚而成的线性聚酯。UPE经含有双键的乙烯基单体(如苯乙烯)稀释后可制得不饱和聚酯树脂(UPR)。在引发剂和促进剂的作用下,UPR可发生共聚反应生成三维立体结构,形成不溶不熔的热固性塑料。UPR具有优良的机械性能、电学性能和耐化学性能,且原料易得、加工工艺简便、实用价值高,因此可以作为玻璃纤维增强材料(即玻璃钢)、模塑料、涂料、油墨等材料的主要成分,广泛应用于建筑、交通运输、造船工业、电器工业、化工防腐、娱乐工具、工艺雕塑、文体用品、家居用品等领域[7-8]。受化石资源逐渐枯竭、温室效应及环境污染日益严重的影响,寻求廉价且可再生的替代原料来制备化学品或高分子材料已成为各国的共识。因此,利用油脂合成新型的UPR,不但有利于提升油脂类生物质资源的附加值,而且可以降低UPR 行业给环境带来的污染,促进其可持续发展。本文综述了近20年来油脂基UPR的研究进展,包括不同种类油脂基UPR的制备方法、性能及应用,并展望了其未来的发展趋势,以期为油脂基UPR产品的开发与应用提供参考。

1 直接聚合的植物油树脂

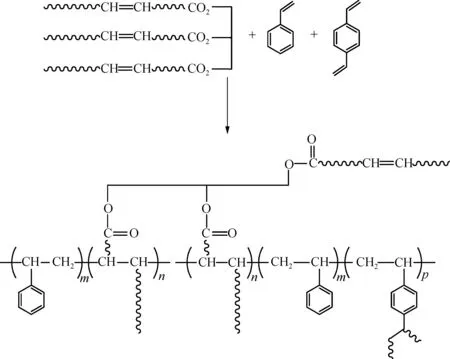

在这方面,Larock及其合作者开展了大量的研究[9-11]。在其中一项工作中,他们利用桐油与苯乙烯(ST)、二乙烯苯(DVB)等稀释单体发生自由基共聚制得热固性塑料[12],如图1所示。所得塑料在常温下呈黄色透明状态,玻璃化转变温度(Tg)-2~116 ℃,交联密度1.0×103~2.5×104mol/m3,压缩模量在0.02~1.12 GPa之间,压缩强度在8~144 MPa之间,最大热分解温度493~506 ℃。

图1 桐油与苯乙烯、二乙烯苯等单体的自由基共聚交联[12]

2 传统型油脂基不饱和聚酯树脂

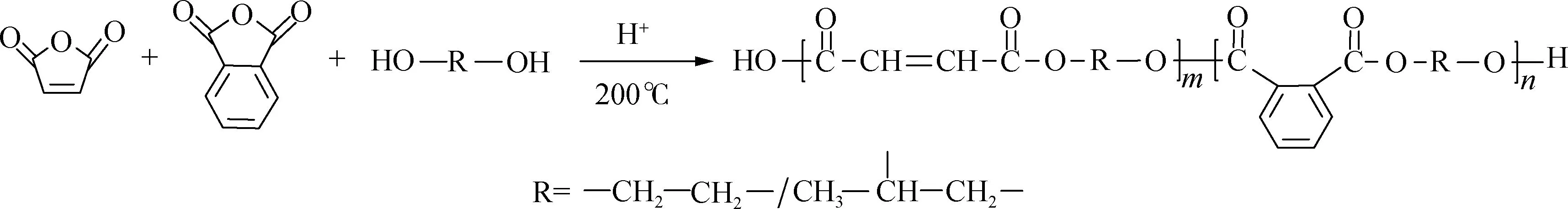

若利用油脂通过传统的缩聚方法合成线性UPE,则首先需将油脂转化成多元醇或酸(酐)作为起始合成原料,合成路线如图2所示。

图2 不饱和聚酯的缩聚合成路线

赵亮[14]将豆油、亚麻油、蓖麻油等首先与丙三醇反应,生成单甘酯;再利用该单甘酯同丙二醇、顺酐和苯酐等发生缩聚反应,生成了新型的油脂基UPR,合成路线如图3所示。当单甘酯的加入量为20%时,所得油脂基UPR的拉伸强度为9.6~26.5 MPa,弯曲强度为15.1~42.6 MPa,弯曲弹性模量为0.40~0.94 GPa,Tg约70 ℃。从这些性能来看,所得树脂还无法与石油基UPR相比。这主要是因为: 1) 植物油中的柔性成分居多; 2) 所制备的单甘酯中还含有不少丙三醇、二甘酯等非单甘酯成分,因此所得UPE结构中难免存在大量支化结构,反应程度也无法达到最高值。蔡碧琼等[15]利用亚麻油与顺酐发生加成反应生成亚麻油酸酐,然后参与不饱和聚酯合成的缩聚反应,制得了亚麻油改性UPR,该树脂具有较好的气干性和柔韧性。总而言之,目前采用缩聚法制备植物油基UPR,其主要弊端在于: 1) 无论是将植物油转化为二元醇或二元酸,其用量只占原料总量的一小部分,因此对UPR中石油基成分的替代量是非常有限的;2) 所得UPE支化较严重,相对分子质量不够高,因此所得树脂性能与石油基产品相比仍差距很大。

图3 植物油单甘酯(Ⅰ)和不饱和聚酯(Ⅱ)的合成路线[14]

3 油脂基不饱和酯树脂

3.1 丙烯酸酯树脂

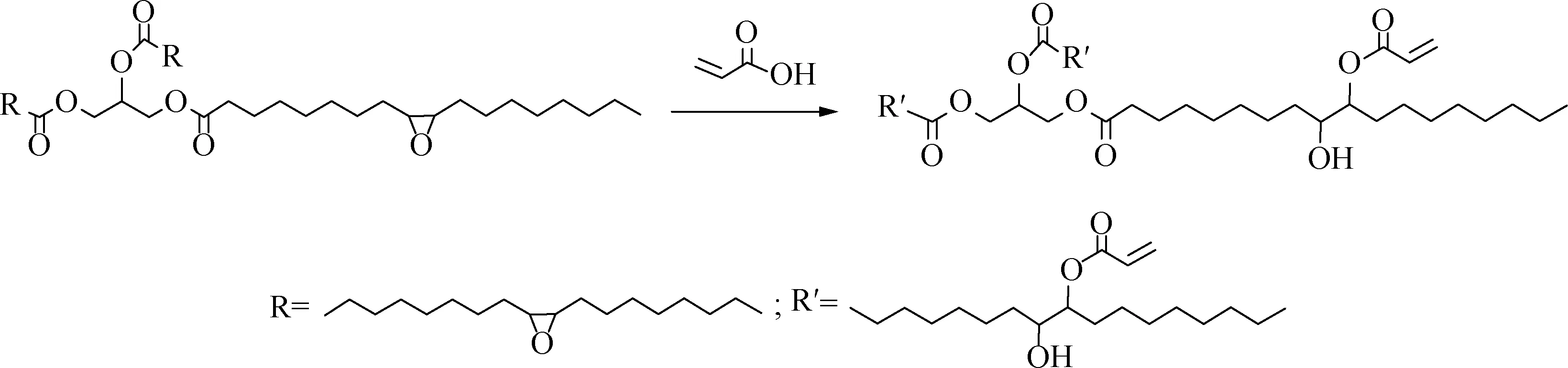

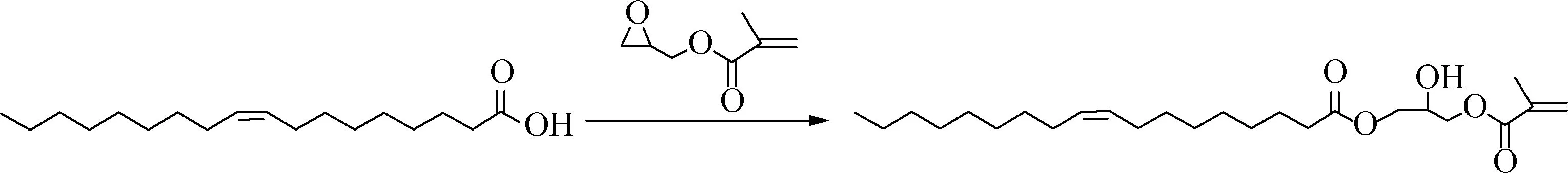

图4 油脂基环氧丙烯酸酯的合成路线

聚氨酯丙烯酸酯(PUA)也是一类常见的丙烯酸酯预聚体,一般可由羟基化油脂与羟基丙烯酸酯类化合物经异氰酸酯化反应连接而成。PUA在光固化材料中研究较多,而在热固化UPR中则较少研究,这可能是由于PUA的刚硬性不足所造成的。Koprululu等[22]首先利用甲基丙烯酰氯与叠氮化钠反应,生成了甲基乙烯基异氰酸酯,再利用该异氰酸酯与亚麻油的醇解产物反应,获得了新型的植物油基PUA;所得PUA与33%(以总质量计,下同)的苯乙烯共聚固化后,展示了良好的涂膜性能,有望应用于涂料领域。

此外,一些其他结构的丙烯酸酯树脂也受到了研究者的重视,尤其是通过植物油的一步反应所制得的丙烯酸酯。Zhang等[23-24]利用路易斯酸催化丙烯酸与大豆油甘油三酯的一步反应,便捷地获得了大豆油基丙烯酸酯。通过研究多种催化剂对该反应的催化效果,发现三氟化硼乙醚(BF3·Et2O)效果最佳,所得树脂与40%的苯乙烯共聚后,其Tg最高可达63.7 ℃,弯曲强度与弯曲模量最高可达42.4 MPa和1.15 GPa。Kusefoglu及其合作者[25]利用丙烯腈与植物油甘油三酯在酸性催化剂条件下发生Ritter反应,实现了植物油的一步丙烯酸化;所得大豆油基或葵花籽油基丙烯酸酰胺与苯乙烯共聚后,其Tg分别为40和30 ℃。在另一项工作中,他们还报道了利用NBS溴化试剂、丙烯酸等对油酸甲酯同时溴化和丙烯酸化,然后利用苯乙烯、甲基丙烯酸甲酯、醋酸乙烯等与所得溴化油酸甲酯丙烯酸酯进行共聚,并研究了共聚物的结构及单体的竞聚率,得出苯乙烯的竞聚率为0.891 (Fineman-Ross法)或0.859 (Kelen-Tudos法),油酸基丙烯酸酯的竞聚率为0.671(Fineman-Ross法)或0.524(Kelen-Tudos法)[26]。

3.2 马来酸酯树脂

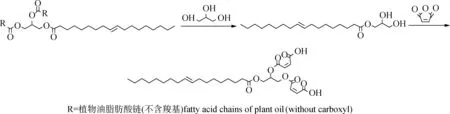

图5 油脂基马来酸酯的典型合成路线

马来酸酯与苯乙烯共聚交联后,展示了优良的机械性能和热学性能。例如,蓖麻油基马来酸半酯与33%的苯乙烯共聚固化后,其弯曲强度和弯曲模量分别高达105 MPa和2.17 GPa,Tg为149 ℃,表面邵氏硬度达89.3,已经达到或超过通用石油基UPR的水平[28]。Echeverri等[29]报道了利用生物柴油制备过程中废弃的丙三醇对大豆油、蓖麻油等进行醇解,再继续马来酸酐化,得到了植物油基马来酸酯;所得树脂与20%~50%的苯乙烯共聚后,其弯曲强度与弯曲模量最高可达89和1 716 MPa,Tg为72~152 ℃。Mosiewicki等[30]利用蓖麻油基马来酸酯与木粉混合,制备了性能优良的蓖麻油基马来酸酯复合材料。作者课题组也通过先醇解再马来酸酐化的方法,制备了桐油基马来酸酯;该树脂与33%的苯乙烯共聚物后,其拉伸强度与拉伸模量分别为27.4 MPa和2.43 GPa,弯曲强度和模量分别为47.3 MPa和1.59 GPa,冲击强度为2.4 kJ/m2,Tg为121 ℃[31]。在对桐油基马来酸半酯树脂的结构性能关系研究中,作者课题组首次发现了相分离这一重要的高分子聚集态结构对植物油基不饱和酯树脂的性能具有重要的影响[32],如图6所示。当苯乙烯为20%时,所得材料中存在大量圆坑、碎片等,且粗糙度最高,故相分离程度最高;当苯乙烯分别为30%、 40%和33%时,所得材料中圆坑或碎片数量依次减少,故相分离程度依次减弱;当苯乙烯为33%时所得材料相分离程度最小,此时材料的拉伸强度与杨氏模量、弯曲强度与弯曲模量等性能最好。

a.20%; b.30%; c.33%; d.40%

3.3 不饱和共酯树脂

图7 马来酸酯化环氧大豆油丙烯酸酯的合成路线[33]

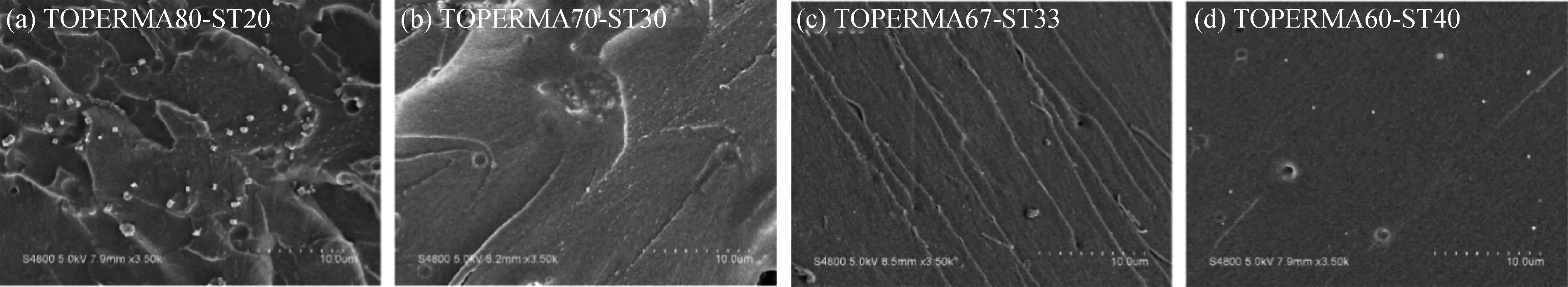

作者课题组在利用季戊四醇醇解、马来酸酐酯化两步反应制备桐油基马来酸半酯(TOPERMA)时,发现马来酸酐与醇羟基发生反应的同时,还与桐油脂肪酸链上的共轭三烯结构发生了Diels-Alder加成。其中后者作为副反应,不但减少了马来酸酯的数量,也使得原本可参与共聚的桐油共轭三烯结构数目减少。因此,作者课题组利用丙烯酸羟乙酯、甲基丙烯酸羟乙酯、甲基烯丙醇等分别对Diels-Alder加成所形成的酸酐结构进一步进行开环改性,制得了新型的桐油基Co-UE,如图8所示[35-36]。该树脂性能优良,丙烯酸羟乙酯改性后与40%的苯乙烯共聚固化,制得材料的拉伸强度与杨氏模量、Tg分别可达36.3 MPa、 1.7 GPa和127 ℃[35]。

图8 桐油基不饱和共酯的合成路线

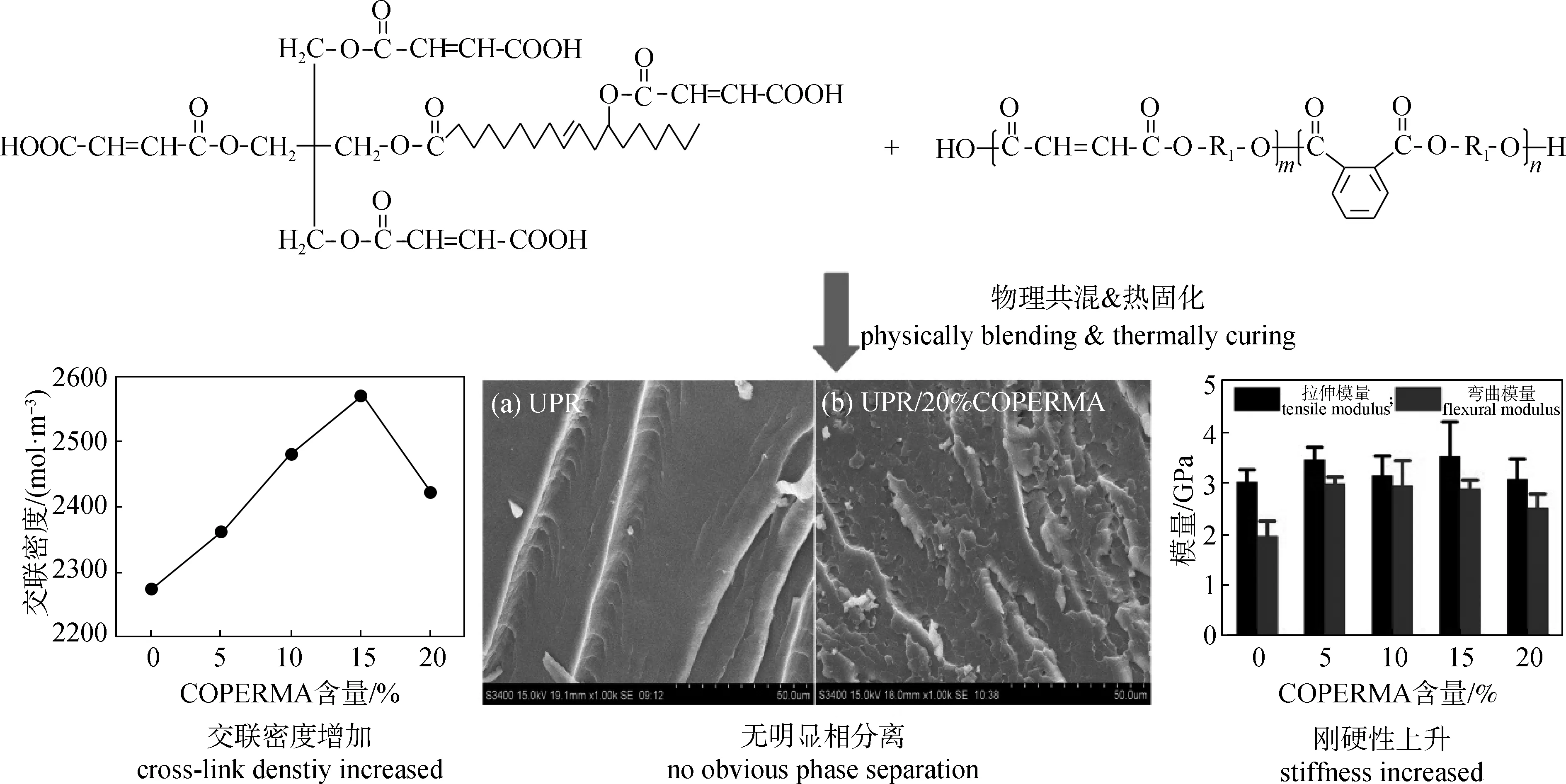

另外,作者课题组还利用丙烯酸羟乙酯与马来酸酐合成的双官能度不饱和羧酸前驱体对环氧大豆油进行开环改性,进一步利用马来酸酐对环氧开环所形成的仲羟基进行改性,获得了官能度高达6.75~8.15的豆油基Co-UE树脂(普通AESO的官能度一般为2~4)[37]。该树脂与20%~60%的苯乙烯共聚固化后,其拉伸强度、杨氏模量、Tg分别为19.7~33.1 MPa、 1.17~2.11 GPa和58.9~101.9 ℃。

3.4 其他不饱和酯类树脂

4 共混型油脂基不饱和聚酯树脂

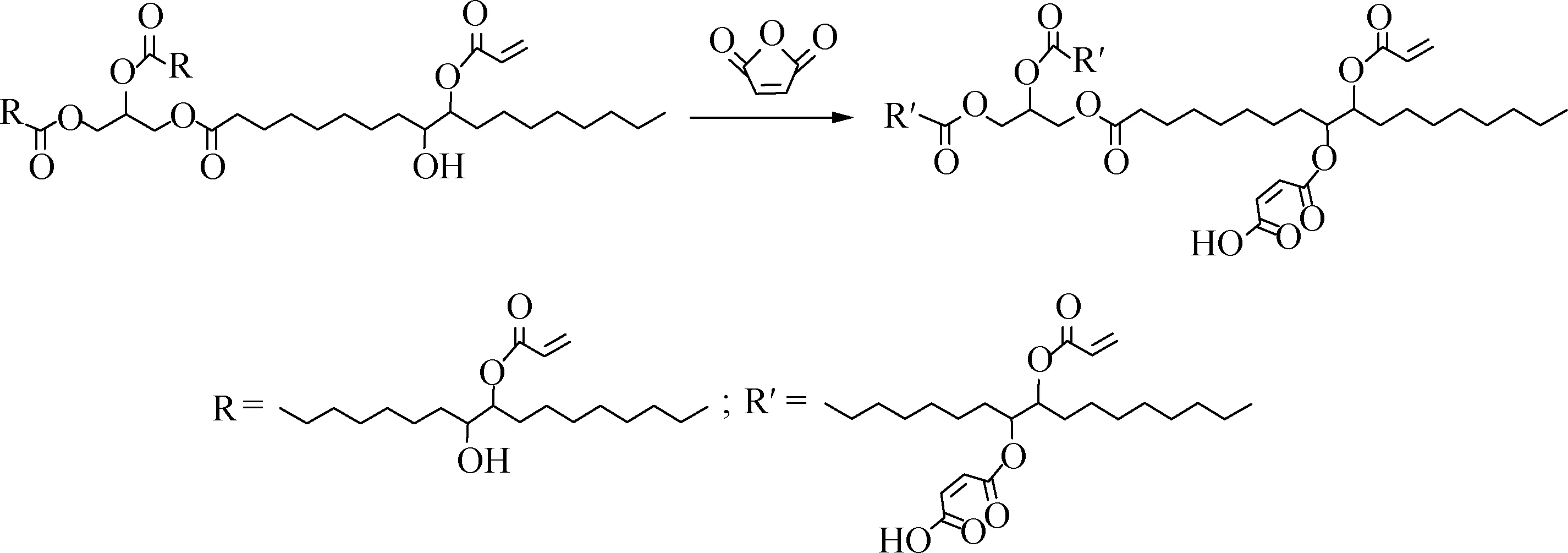

共混型油脂基UPR可通过将油脂或其衍生物与石油基UPR共混制备而成。从性能上来看,由于目前纯油脂基UPR尚无法达到通用石油基UPR的水平,因此发展部分替代的共混型油脂基UPR是一种更为实际的选择,关于这方面的研究例子很多。Mehta等[39]将大豆油脂肪酸甲酯或亚麻油环氧脂肪酸甲酯加入UPR中,并利用天然植物麻进行增强,制备了可用于建材的UPR复合材料;与未加植物油基改性剂的材料相比,所得材料的抗冲击性能提高了90%。Miyagawa等[40-41]将亚麻油或大豆油基环氧脂肪酸甲酯分别与UPR共混制备新的植物油基UPR;与未改性UPR相比,所得树脂冲击强度有一定程度地提高,并且仍保持了较高的储存模量、Tg和热变形温度等。Ghorui等[42]报道了利用马来酸酯化蓖麻油改性UPR/粉煤灰体系,当加入5%的改性剂之后,所得材料的冲击强度提升了52%,并且无模量损失。为了改善双环戊二烯(DCPD)型UPR脆性大的缺陷,作者课题组在合成DCPD-UPR的后期加入桐油,使得桐油共轭三烯与UPE链发生Diels-Alder 加成,制备了桐油改性的DCPD-UPR[43],结果表明:当桐油的加入量为UPE质量的20%时,所得树脂的冲击强度和拉伸断裂伸长率比未改性的DCPD-UPR分别提高了373%和875%。油脂基改性剂加入UPR后,一般仅作为第二相分散于UPR基体中,虽提高了材料的韧性,却也导致材料的刚硬性随着改性剂含量的上升而快速下降。针对该问题,作者课题组提出利用高官能度的蓖麻油基马来酸酯对石油基UPR进行共混改性[44],如图9所示。

图9 高官能度蓖麻油基马来酸酯改性UPR的制备、结构及性能

当蓖麻油基改性剂用量达20%时,所得材料的强度略有下降,模量、Tg、冲击强度则并未出现下降,甚至有一定程度地增强,因此其综合性能非常接近石油基UPR。通过分析其结构发现,该材料的交联密度有所升高,而且无明显的相分离,因此其刚硬性等反而有一定地提升。

5 苯乙烯替代型油脂基不饱和聚酯树脂

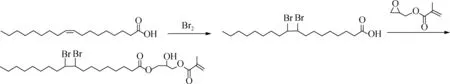

图10 甲基丙烯酸酯化脂肪酸的合成[45]

图11 二溴化硬脂酸缩水甘油基甲基丙烯酸酯的合成[46]

6 结语与展望

油脂基UPR具有原料来源绿色、生产过程环保等优点,是一类很有前途的绿色聚合物,在生物基树脂工业中受到了广泛关注。目前关于油脂基UPR的研究是全方位的,既包含UPE、UE预聚体的研发,也包括共混型UPR、苯乙烯替代物的研究。这意味着油脂资源将在未来生物基UPR的应用中占据非常重要的地位。从当前的研究目标来看,一方面是为了获得可用于承重塑料的油脂基UPR,使其应用不再局限于涂料、油墨、原子灰等领域;另一方面则是为了增韧某些脆性较大的石油基UPR,获得综合性能更佳的结构性材料。因此,如何提高该类材料的刚硬性、耐热性等成为首先需要解决的关键问题。本文中提供的一些方法和案例,如高官能度油脂基UE(尤其是Co-UE)的合成、高官能度油脂基UE共混改性等,可为该问题的解决提供行之有效的途径。尽管如此,油脂基UPR的发展仍存在一些挑战,主要表现在以下几个方面: 1) 当今的研究主要集中在通用性能的提高,对一些其它特殊功能(如阻燃、导电、抗菌、自修复)的研究尚比较缺乏。这些功能型或智能型油脂基UPR将成为未来研究的主要方向。2) 目前绝大部分研究只关注到交联密度对性能的影响,对另外一种重要微观结构因素——相分离的研究程度不够。例如,如何定量化表征相分离,相分离的尺寸与成分如何演化,以及这些变化对材料的最终性能影响如何,应在以后的基础研究中得到重视。3) 目前,对树脂固化过程中的规律(如固化机理、固化动力学)的研究还显得比较零散,不够系统、深入。应利用差热扫描量热分析、实时红外等技术,准确地揭示树脂的固化规律,为其固化过程提供理论基础。4) 热固性材料的难降解性给环境造成了严重的污染。因此,应加强可降解型油脂基UPR的研发力度。另外,自2011年Leibler等提出“Vitrimer”的概念以来,基于动态共价键的高分子材料给UPR的回收再加工、进一步降低对环境的污染带来了福音,故也应加快基于动态共价键的油脂基UPR研究,真正实现UPR的绿色应用。