大小混合煤气调节系统自动控制方式改进

贾 锐,高喜义

(本钢板材股份有限公司能源总厂,辽宁本溪 117000)

1 煤气混合站工艺控制

1.1 基本工艺

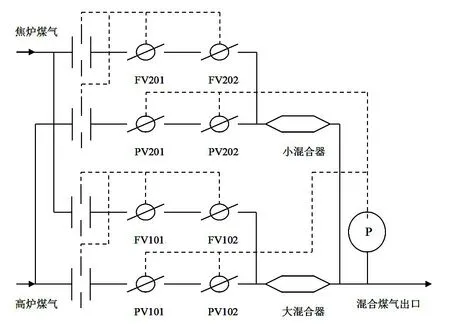

本钢板材股份有限公司能源总厂现有12 座煤气混合加压站。每座加压站设有大、小2 套煤气混合系统用于不同流量工况。一般小混合在25 000~45 000 m3/h、大混合在35 000~120 000 m3/h 之间运行。工艺采用四蝶阀高、焦炉煤气流量配比混合系统。高炉煤气系统采用混合压力调节功能。焦炉煤气系统采用流量配比调节功能,流量以高、焦炉煤气比7:3作为常规设定,比值在2.0~3.5区间取值。大混合高炉煤气设PV101、PV102压力调节阀2台(1用1备),小混合高炉煤气设PV201、PV202压力调节阀2 台(1 用1 备)。大混合焦炉煤气设FV101、FV102 比例调节阀2 台(1 用1 备),小混合焦炉煤气设FV201、FV202 比例调节阀2 台(1 用1 备),如图1所示。

1.2 过程控制模式

高、焦炉煤气大小混合系统随用户混合煤气用量增减需要经常切换,特别是新建冷轧系统对热值要求非常精准、流量变化极大。在生产高附加值产品时混合煤气用量瞬间波动,需要2 套煤气混合调节系统频繁切换。目前该系统采用人工方式切换,通过手动修改高炉煤气压力调节阀设定值来完成调节系统切换。

图1 改进前高、焦炉混合煤气控制系统原理图

1.2.1 当混合煤气用户总流量≤35 000 m3/h或用户通知检修减量时,需要按照以下步骤将大混合切换至小混合:

①计算机操作小混合高炉PV201、焦炉FV201调节阀设定手动全开。

②手动修改小混合焦炉FV202 投入自动,配比值设定为2.57,此时压力设定为高于混合出口实际压力0.5 kPa进入自动运行。

③待大混合高炉PV102、焦炉FV102 阀自动全关后,立即手动关闭大混合高炉PV101、焦炉FV101调节阀,此时小混合投入生产运行大混合备用。

④注意观察热值、混合煤气压力变化情况,适时调整小混焦炉煤气配比。

1.2.2 当混合煤气用户总流量>45 000 m3/h 或用户通知复产增量时,需要按照以下步骤将小混合倒换至大混合:

①计算机操作大混合高炉PV101、焦炉FV101调节阀设定手动全开。

②手动修改大混合焦炉FV102 投入自动,配比值设定为2.57,此时压力设定为高于混合出口实际压力0.5 kPa进入自动运行。

③待小混合高炉PV202、焦炉FV202 阀自动全关后,立即手动关闭小混合高炉PV201、焦炉FV201调节阀,此时大混合投入生产运行小混合备用。

④注意观察热值、混合煤气压力变化情况,适时调整大混焦炉煤气配比。

2 人工切换存在问题分析

实际生产运行过程中经常出现大小混合煤气系统切换操作情况,需要修改大小混合高炉煤气压力调节阀设定值,阀门开关状态需要提前预置,比如调节阀PV101/PV201/FV101/FV201 需要根据切换系统提前预置手动全开、全关状态。2 套高、焦炉煤气混合调节系统采用人工切换方式运行,存在以下问题:

2.1 人工操作存在误差导致误操作事故频发

2 套煤气混合系统人工切换需要操作人员对工艺技术熟练,控制参数分析准确。根据用户混合煤气变化情况快速分析修改两套高炉压力调节设定值,对工艺阀门设定准确,时时跟踪混合煤气变化情况,增加操作人员劳动强度。由于操作人员高度紧张,极易出现误操作现象,为安全生产和能源介质保供‘零影响’产生重大影响。

2.2 生产联系制度不完善无法实现调节预判

用户用量随炉温变化、设备检修、轧制品种等因素影响,没有规律可循。用户突然增减量不会通过生产调度系统第一时间告知操作人员。这样造成现场操作人员对下一时段用量情况无法预判,直接影响系统切换准确率。目前用户炉温直接用热值控制,系统人工切换势必导致热值波动,造成人工操作热值变化而工艺熄火事故发生。

2.3 调节系统自动化程度较低需要多人操作

2 套煤气混合系统切换操作需要同时修改高炉2 套调节压力设定值、修改4 套调节阀开关状态,监控混合压力、热值变化情况。这就需要至少3 人联合操作,增加操作难度,3 人如果操作不协调非常容易产生误操作。解决人工操作难题,实现自动化控制是目前最重要的攻关课题。

3 解决方案

为此需要对现有四蝶阀混合煤气调节系统进行改造,将原有人工修改高炉调节压力设定值步骤改为计算机自动赋值方式,利用新增大、小混合出口流量计作为高炉压力自动赋值控制点,具体方案如下,工艺控制见图2。

图2 改进后高、焦炉混合煤气控制系统原理图

3.1 小混合切换到大混合方案

小混合系统正常运行时,焦炉煤气调节FV201阀自动全开,FV202阀自动调节,比例设定值2.6;小混高炉煤气调节PV201 阀自动全开,PV202 阀自动调节,压力设定16 kPa。此时大混合系统停止运行,焦炉煤气调节FV101 阀自动全关,由于此时没有流量,FV102 阀处于自动调节状态,比例设定2.6,FV102 阀关闭;大混合高炉煤气压力调节PV101 阀自动全关,调节PV102 阀处于自动调节状态,压力设定14 kPa,并由于低于混合煤气出口压力而自动关闭。

当小混合煤气流量>30 000 m³/h时,计算机自动将小混合高炉压力调节阀PV202压力设定为14 kPa,大混合高炉调节阀PV102压力设定为16 kPa,同时程序指令FV101 和PV101 自动全开。此时混合压力低于16 kPa,小混合系统将逐渐关闭,大混合系统逐渐打开,直至大混压力正常。运行10 min 后计算机程序指令小混合FV201 和PV201 自动全关,完成切换操作。

3.2 大混合切换到小混合方案

大混合系统正常运行时,焦炉煤气调节FV10阀1 自动全开,FV102 自动调节,比例设定值2.6;大混高炉煤气调节PV101 阀自动全开,PV102 阀自动调节,压力设定16 kPa。此时小混合系统停止运行,焦炉煤气调节FV20阀1自动全关,由于此时没有流量,FV202 阀处于自动调节状态,比例设定2.6,FV202 阀关闭;小混合高炉煤气压力调节PV201 阀自动全关,调节PV202 阀处于自动调节状态,压力设定14 kPa,并由于低于混合煤气出口压力而自动关闭。

当大混合煤气流量<35 000 m³/h 时,计算机自动将小混合高炉压力调节阀PV202 压力设定为16 kPa,大混合高炉调节阀PV102压力设定为14 kPa,同时程序指令FV201和PV201自动全开。此时混合压力低于16 kPa,小混合系统将逐渐开启,大混合系统逐渐关闭,直至小混压力正常。运行10 min 后计算机程序指令大混合FV101 和PV101 自动全关,完成切换操作。

3.3 新增程序功能

(1)流量检测功能:利用现有大小混合煤气出口流量计信号进行混合煤气流量检测,实现大小混合煤气流量高、低值报警检测和流量信号断线报警检测功能。

(2)调节阀开关延时功能:计算机程序设定调节阀开关延时处理30~60 s,从而保证阀门开关完成一次行程时间,避免频繁切换造成阀门系统故障。在混合系统操作画面增加延时选择按键,可以输入修改延时时间,延时采用倒计时方式进行。

(3)小混→大混自动切换功能:新编小混→大混自动切换程序,实现小混混合煤气流量超高阀值报警判定、延时、小混→大混自动切换功能(大混压力调节设定16 kPa,小混压力调节设定14 kPa)。

(4)大混→小混自动切换功能:新编大混→小混自动切换程序,实现大混混合煤气流量超低阀值报警判定、延时、大混→小混自动切换功能(大混压力调节设定14 kPa,小混压力调节设定16 kPa)。

(5)大小混自动/人工转换功能:新编大小混合煤气系统自动切换程序,可以循环扫描调用功能,同时实现自动切换与人工切换选择功能,预置自动切换由小混开始功能(避免小流量混合煤气在大混中运行而引起的误差)。

4 改进后效果

⑴通过对两套高、焦炉煤气大、小混合调节系统自动切换工艺升级改造,实现高焦炉混合煤气两套调节系统自动切换,达到自动化操作目标。

⑵由于实现人工智能操作,减少操作人员,由原有4 人生产值班减少至2 人操作,大大降低人工成本。同时计算机自动修改参数降低误操作风险,避免由人的因素造成系统切换过程事故发生。

⑶经过6个月的调试使用,热值稳定切换准确,很好地保证了安全生产,消除了生产隐患,提高了设备自动化效率。