厚规格NM500钢板切割延迟裂纹分析及改进措施

刘胜赫,廖桑桑,邵 华

(新余钢铁集团有限公司,江西 新余338001)

1 前 言

随着冶金、矿山、建材、电力、铁路和军事等领域的高速发展,对具有高强韧性、可焊接、较厚的高硬度耐磨钢板的需求量越来越大[1]。低合金高强度耐磨钢板由于成分简单,又具有优良的综合性能,逐渐受到国内外用户的青睐[2]。耐磨钢板通常采用淬火+回火热处理工艺制造,回火出炉后钢板获得回火马氏体组织,由于马氏体组织硬而脆,因此在采用火焰切割后,钢板经常会产生延迟裂纹,特别是厚度越厚、等级越高(硬度越高)的耐磨钢板,由于有时裂纹的产生有一定的潜伏期,和氢致裂纹相近,也归纳为氢致裂纹之列[3]。

新钢在切割NM500耐磨钢板时,也时常产生延迟裂纹,造成判废量较大,成材率低,生产成本增加,而且延长了产品的交货期,严重影响了企业形象,因此针对NM500火焰切割后出现的延迟裂纹进行了试验分析和研究。

2 裂纹原因分析

2.1 试验材料与方法

试验料取自新余钢铁股份有限公司生产的60 mm 厚NM500 耐磨钢板,化学成分如表1 所示。钢板的主要生产工艺流程为:

顶底复吹转炉冶炼→氩站吹氩喂线→LF 精炼→VD/RH 炉真空精炼→板坯连铸→加热炉加热→轧制→空冷→分段→下线缓冷→淬火+回火→矫直→精整→检验→入库。

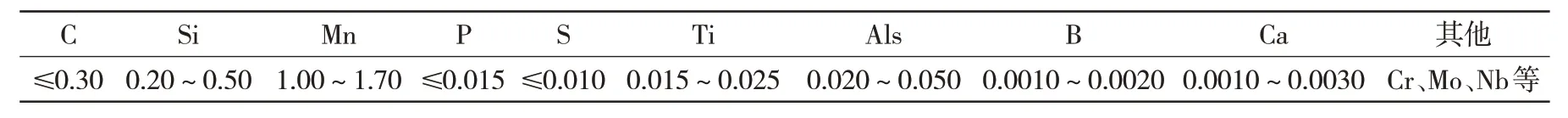

表1 NM500钢化学成分要求 %

2.2 取样及宏观分析

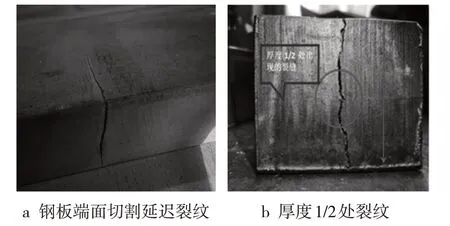

钢板热处理后采用火焰对钢板进行定尺切割,切割温度为81 ℃,切割后空冷至室温,一段时间后发现在切割端出现裂纹,因此对裂纹进行了取样。裂纹形貌如图1、2所示。

图1 钢板延迟裂纹形貌

图2 断口面形貌

从宏观断口形貌可以看出,断口起源于钢板厚度方向1/2处,然后向外扩展,在该位置有明显开裂的痕迹,而且还存在分层,而耐磨钢经过淬火和回火后,内部仍有较大的应力,裂纹就会从薄弱处起裂。

2.3 微观组织分析

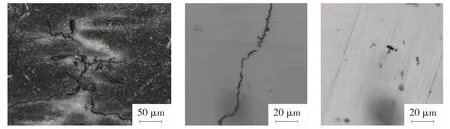

观察了试样全厚度方向的金相组织及检测了夹杂物情况,同时对偏析处以及正常基体部分进行了显微维氏硬度检测,结果如图3~5、表2所示。

图3 试样不同板厚位置的金相组织

图4 夹杂物情况(裂纹处有氮化物夹杂)

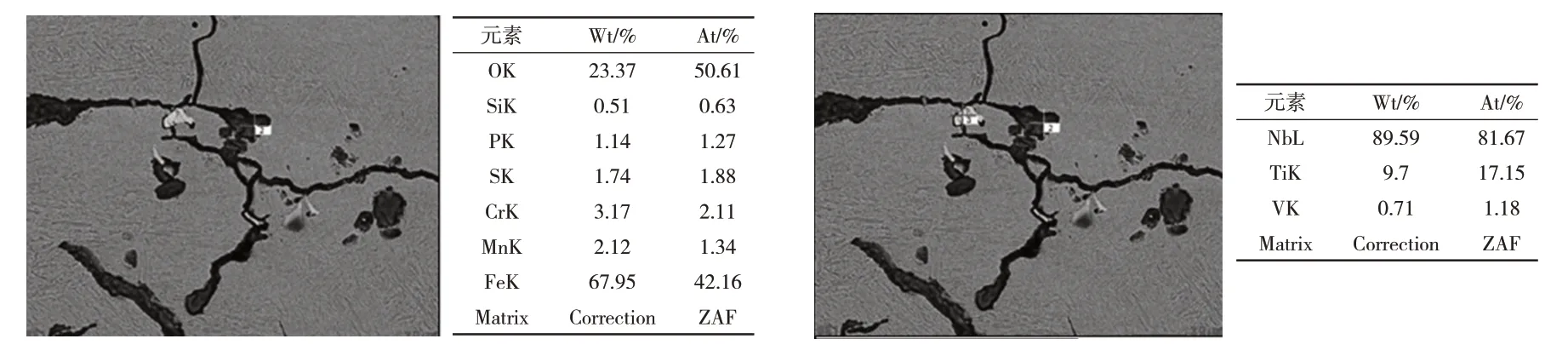

图5 电镜结果

表2 维氏硬度检测结果

从金相组织可以看出,钢板厚度方向组织均是回火马氏体+回火贝氏体,组织正常。但钢板1/2处存在裂纹,且裂纹处有大量的氮化物夹杂,而且电镜结果发现钢板芯部有Cr和Mn元素的偏析。

由此可见,导致切割延迟裂纹的原因是钢板内部偏析较重,偏析处存在大量的氮化铌和氮化钛的析出物,以及Cr 和Mn 元素的偏析,由于此部位的硬度值较高(远高于正常组织部位),比较脆,切割时温度偏低(51 ℃)内部应力较大,使得硬度高的部位(1/2处)成为裂纹的起源,导致钢板出现裂纹。

2.4 延迟裂纹产生原因分析

从试样厚度方向腐蚀后形貌可知,裂纹起源与距钢板上表1/4处,该位置有明显的偏析带,因此偏析带缺陷可能是钢板开裂的原因。NM500 钢中含有Mn、Cr、Mo、Nb、Ti等合金元素,在凝固过程中,合金元素存在不均匀性,从而产生了偏析,但偏析在轧制过程中只是减轻,但并不能消除,因此在钢板厚度方向组织会存在差异,从而导致应力不均匀,成为裂纹的起源。

对于厚度越厚、等级越高(硬度越高)的耐磨钢板,在淬火后,厚度方向硬度是不均匀的。在切割时,如果钢板不进行预热,切割过程不做好保温措施,切割后不进行堆冷,钢板厚度方向受热会不均匀,导致沿厚度方向产生较大的热应力。当应力大于钢板的抗拉强度时,裂纹就从这些位置形成并扩展。

3 耐磨钢延迟裂纹的改进措施

3.1 冶炼连铸控制要点

1)耐磨钢LF精炼处理时,要求S含量≤0.005 0%,必须经过RH/VD 真空处理,要求极限真空保持时间≥10 min,真空度≤67 Pa,确保氢含量≤2.0×10-6,破真空后喂无缝钙线120 m,控制软吹时间≥12 min,软吹效果以钢水表面蠕动为最佳。2)严格控制连铸过热度10~20 ℃,采用电磁搅拌技术,降低铸坯偏析,控制C类中心偏析在1.0级以内。

3.2 钢板切割控制要点

钢板热处理后,立即采用等离子切割机对钢板进行热态切割,控制切割前温度≥120 ℃,切割后堆冷至室温。通过以上控制措施,解决了厚规格钢板切割延迟裂纹问题,切割后钢板形貌如图4所示。

图4 工艺优化后钢板切割端面

4 结 语

耐磨钢切割延迟裂纹的起源与钢板内部夹杂物和偏析有关。耐磨钢淬火后厚度方向组织、硬度不均匀,切割时不进行预热、保温,易使钢板厚度方向产生较大的应力,从而导致裂纹的产生。通过降低钢中氢含量、铸坯中心偏析,以及采用等离子切割机进行切割,同时控制切割温度(≥120 ℃),切割后迅速堆冷保温,能有效控制切割延迟裂纹的产生。