高炉炼铁工艺分析及其设备维护分析

刘小英

(江西新钢工程技术有限公司,江西 新余 338000)

近几年,呈现出迅猛发展势头的机械化、智能化生产,正在取代手工生产的地位,因此,在工艺持续发展的背景下,以机械制造为代表的诸多行业,均对钢铁提出了不同往日的要求[1],另外,高层建筑、汽车等行业的进步,同样给钢铁冶炼作业带来了压力,对钢铁冶炼起决定作用的高炉炼铁,自然成为人们关注的焦点,针对其所展开研究逐渐变得全面而深入。

1 工艺分析

在经济水平得到显著提升的当下,冶炼行业也加入了快速发展的阵营,各行各业对钢铁制品所提出需求量,明显较之前更多,钢铁质量需要达到的标准也有所提高[2]。对从事相关工作的单位而言,要想获得更为可观的社会与经济效益,引入先进工艺并对设备加以维护,加深工作人员对设备问题的了解,综合考虑多方因素,明确可使问题得到解决的策略很有必要。

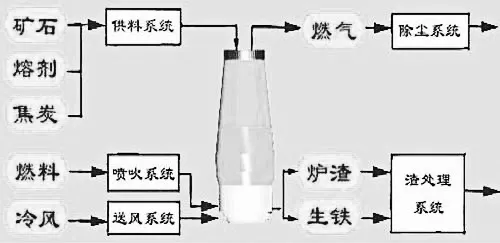

图1 高炉炼铁工艺流程

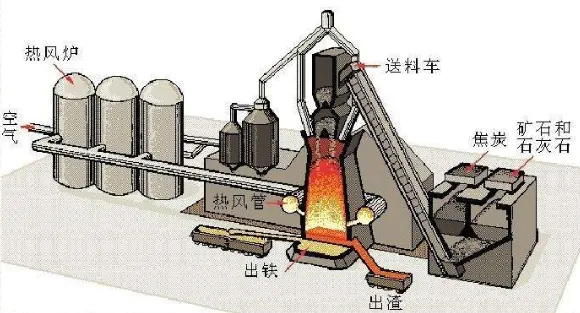

调查结论表明,以竖炉炼铁为基础所衍生出高炉炼铁,现已成为核心炼铁工艺,全球95%的钢铁,均是经由此项工艺所获得。首先应当明确的是高炉炼铁流程(如图2),先由炉顶对焦炭,铁矿石和石灰石进行装入,再将预热后空气,经由风口向炉内吹入[3]。随着所处环境温度的不断升高,焦炭所含碳与空气所含氧发生燃烧反应,从而生成大量氢气与一氧化碳。在持续上升的过程中,铁矿石所含氧被去除,而还原反应的出现,致使大量铁被生成。炼铁所形成铁水,通常经由铁口流出,这样做可避免炉内受到严重影响的情况出现[4]。石灰石、未经还原杂质,成为炉渣的主要原料,且高炉普遍设有对炉渣进行排出的渣口,由炉顶所排出煤气,再经过全面的除尘处理后,便可作为锅炉,焦炉或是加热炉燃料投入使用,并且满足循环使用的条件。由实践可知,高炉炼铁所产生物质,除生铁之外,还有高炉煤气及高炉渣,对设备进行维护时,这点应尤为注意。

图2 高炉炼铁流程

2 设备维护对策

2.1 常用设备

高炉炼铁所用设备,通常有高炉,送风系统,渣铁系统与功效系统,其中,作为技术设备而存在的是高炉,炉壳为钢板,内衬由耐火砖砌成,由下至上,可将高炉分为五个部分,即炉缸,炉腹,炉腰,炉身与炉喉[5]。现阶段,拥有理想能耗,生产率和经济指标的高炉炼铁,已在大范围内得到推广,并发挥了重要作用。由于高炉炼铁有持续性、长期性的特征,高炉使用寿命往往可达到数十年,定期维护设备,使炼铁作业拥有更为理想的质效,并将生产成本维持在较低水平,其社会价值有目共睹[6]。另外,对高炉进行加热鼓风的热风炉,同样要引起重视,研究表明,利用热风炉,对风温进行提高,既可使煤气热值得到提升,还有助燃空气和预热煤气的作用,定期更新热风炉内部结构,对其效率的提高和寿命的延长有积极作用。

现阶段,引入高炉炼铁工艺的单位,在维护设备方面,通常有较为明显的不足存在,具体表现为:其一,现有管理模式并不适用于自动化设备,且管理模式的更新速度,较设备更新速度略慢。其二,部分单位过于重视炼铁产量,在维护设备方面投入的精力与时间有限,致使设备长时间处于负荷过高的运行状态,问题随之出现。其三,设备故障无法得到根本解决的原因,与前期设计的关系较为密切,也就是说,有不合理设计或是不合规制造存在,均会增加设备出现故障的几率,对多方因素加以考虑,确定与实际需求高度契合的设备,方可使设备效能得到应有发挥。其四,相关单位并未全面落实管理制度、按部就班地完成维护工作,所取得效果自然十分有限。

2.2 维护对策

2.2.1 出铁口

炼铁生产作业告一段落,无论是铁水和炉渣的冲刷,还是有侵蚀效果的化学反应的存在,均会致使出铁口遭受严重侵蚀,若冷却壁所受侵蚀过于严重,其连锁反应便会波及到高炉生产,由此可见,对出铁口进行维护很有必要。第一步,以耐火性为依据,对耐火泥进行选择,完成出铁作业后,经由泥炮向炉内推送耐火泥,形成可使腐蚀情况得到缓解的泥包。对耐火泥进行选择时,工作人员既要对耐火性、耐侵蚀性加以考虑,还应对导热性引起重视。第二步,待炼铁结束,将铁和铁渣出尽,确保实际出铁量和预期出铁量的误差≤15%,当然,工作人员应避免为获得更理想的出铁量,而过渡喷吹出铁口的情况发生,这样做会给出铁口带来严重损害,另外,若所处环境为高压环境,切记不可对出铁口做喷吹处理,致使不必要问题出现。第三步,对多方因素加以考虑,使出铁口角度更为科学,事实证明,拥有科学角度的出铁口,即可使残铁在炉底滞留,又可为炉体提供全面保护,泥包所表现出稳固性,通常会因此而变得更为理想。

2.2.2 送风系统

送风系统运转状态对炼铁质效起决定作用,在确定风口面积时,工作人员应以所掌握数据为参考,通过科学计算的方式,增加风口面积、风速和动能所提出要求的契合度。例如,11.5m直径的高炉,其容积以2500m³最为常见,要想使高炉炼铁长期处于正常运行状态,对送风系统所提出要求,便是风速维持在150m/s至240m/s的范围内,并且鼓风机拥有70kJ至100kJ的动能[7]。除此之外,对富氧状态进行打造的前提,便是送风系统拥有自主调节风量的功能,这就要求工作人员以送风情况为依据,对是否有动能减弱、风速减小等情况存在加以判断,做到及时发现并处理潜在问题,借助鼓风机的力量,夯实高炉炼铁的基础。

2.2.3 炉体维护

炉体维护内容相对繁杂,其中,以下三部分应尤为注意:首先,优化监控系统,促使其朝着更加完善的方向前进。在设计高炉的阶段,设计人员便应将监控体系纳入工作范畴,对高炉炼铁而言,有监测需求的部分有炉体侵蚀情况、内部温度控制,在条件允许的情况下,工作人员应将炉内所安装监控装置的数量控制在300个左右,经由计算机对装置进行连接,使炉体始终处于远程监控状态下。其次,加大冷却炉底的力度,现阶段,投入使用的炉底,在耐热性方面均拥有良好表现,即便如此,长期在温度过高的环境中运行,同样会出现腐蚀的问题,而全面控制炉底冷却,可使上述问题迎刃而解。实践所得经验表明,要想使炉底拥有更长的使用寿命,工作人员应以炉底类型为依据,对其温度进行管控,例如,风冷炉底不应超过260℃,水冷炉底不应超过100℃,而通风炉底不应超过380℃。最后,在开展高炉炼铁作业时,工作人员应确保煤气流的分布均匀,这是因为煤气流不稳定,极易使高炉使用寿命缩短,从而引发不必要的问题。对炼铁作业而言,煤气流的发散形式,通常是由中间发散至四周,这样做可使各部位受热更为均匀,不仅煤气拥有理想的利用率,炉体腐蚀问题也会得到有效解决。

3 结论

通过分析上文所叙述内容可以看出,对高炉炼铁作业而言,要想使设备拥有更为理想的寿命,关键是定期保养并维护投入运行的设备,另外,这样做所带来积极影响,还包括提升炼铁作业安全性,优化炼铁质量与产量,为炼铁行业发展助力,相关单位所获得社会与经济效益,往往也会因此而更贴近预期。