冷轧厚规格带钢尾部粘接原因分析

闫玉三,周文宾,苏晓智

(酒钢集团宏兴股份碳钢薄板厂,甘肃 嘉峪关 735100)

酒钢碳钢冷轧引进德国艾伯纳公司的全氢罩式炉生产设备,在全氢气氛下对冷硬卷进行再结晶光亮退火处理。

冷轧卷粘接缺陷在罩退工艺生产薄带钢时普遍存在[1],但酒钢碳钢冷轧厚规格(>1.8mm)冷轧退火卷平整生产时,在带钢尾部20m~80m内出现粘接缺陷,严重的达到150m。此缺陷在很大程度上影响了酒钢冷轧卷成材率及一次材消耗,甚至因粘接切废造成卷重不达标而影响订单兑现。本文分析了厚带钢尾部粘接的产生机理,找出影响厚带钢尾部粘接的关键因素。

1 厚带钢尾部粘接的表现形式

在冷轧平整机组生产厚规格带钢开卷至尾部时,会听到巨大的“叭”“叭”声响,这是因为带钢的上下面之间形成了严重的粘接。粘接形貌为点状或不规则条状、块状,严重的粘接点直径可达鸡蛋大小,肉眼可见粘接点由细小的点状凹坑组成,且发亮,手感粗糙。典型粘接形貌如图所示。

图1 厚带钢尾部粘接形貌图

2 厚规格带钢尾部粘接产生的机理及形成过程

采用罩式炉退火生产的冷轧卷,表面产生粘接缺陷的影响因素很多,但从本质上来说是金属在强压、高温下,相互接触的两层带钢表面原子相互渗透扩散的过程。从粘结的机理及粘结后表面形态来看,其实质类似固态焊接中的扩散焊。微观不平的两接触表面,在外加压力的作用下,总有一些点首先达到塑性变形,在持续压力作用下,接触面积逐渐扩大,随着接触界面原子间的相互扩散,形成结合层。通过对厚规格带钢粘接产生的部位、形貌以及采取措施的实施效果来看,厚规格带钢尾部粘接的机理不同于薄带钢,由于层间的位移错动导致的层间压力增量是导致粘接的主要推动力[2-5]。

2.1 层间压力的变化

2.1.1 钢卷卷心的卷曲张力带来的压力增量

酒钢碳钢冷轧酸洗连轧机组在冷硬卷卷取时采用恒主卷曲张力卷曲,但为保证卷曲质量及防治卷心塌陷,在卷曲头部时采用张力锥卷取工艺,在卷曲初期的设定长度内,卷曲张力都要大于主卷曲张力。由于层间压力随张力的增大而增大,故钢卷卷心受张力锥影响的部分其层间压力要大于钢卷其他部分。

2.1.2 板形等因素带来的压力增量

由于钢卷头部板形控制不良,更易在钢卷头部形成厚度不均、厚度凸点等板型缺陷,卷取后由于层层叠加累计效应,使得头部板形不良处的层间压力增加。

2.1.3 钢卷卷曲半径带来的层间压力增量

碳钢冷轧产品的卷曲内径为610mm,相对薄带钢来说,厚规格带钢在卷曲初期,因卷曲直径小,带钢存在自发的向外扩张趋势,第N层钢卷对N+1层钢卷的压力要高于薄带钢,尤其在温度状态下,因钢板处于弯曲状态,因热涨带来的位移,使带钢具有向外径方向的移动趋势,更加大了带钢层层之间的压力。

2.1.4 温度带来的层间压力变化

图2 工艺原理曲线

在罩式炉的退火处理模式下,带钢直径方向上各点温度存在100℃~200℃的差别,温度差的存在必然导致钢卷各部分的热胀冷缩效应不同,因此层间出现热压应力。

在罩式炉退火过程中,厚规格带钢的退火温度在700℃~71℃,在退火过程中热点区域长时间处于高温段,此最高退火温度已经非常接近低碳钢固态焊接时所要求的AC1温度,因此加热温度为带钢的粘接提供了有利条件。如果没有温度,即使处于高接触压力下的两个表面,几乎不会出现原子间的扩散结合,因此温度也是粘接发生的推动力。

2.1.5 钢卷层间的错动位移带来的层间压力增量

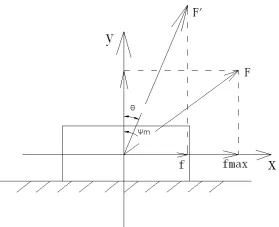

酸轧冷硬卷在卷曲下线后以卧卷形式放置,各层之间受卷曲张力、带钢层层间压力及摩擦力的作用,其形成的主合力F作用线在摩擦角ψm内,层层之间保持一个临界平衡状态,没有位移错动。这相当于摩擦自锁现象。

图3 钢卷层间的错动位移

但在后续的吊取、翻转、炉台组垛、热处理过程中,钢卷的受力状态发生改变,当层间带钢所受到的主合力与法线间的夹角大于摩擦角ψm,其在切向上的分量超过最大摩擦力fmax后,带钢将发生位移,出现层间错动。由于钢卷心部帯尾是一个自由端,对错动没有约束,但是钢卷毕竟处于带张力卷曲、捆带打紧的状态,带钢的位移错动受到很大限制,层错量细微,肉眼不可辨,因此当层间错动到限制点时,错动终止,但错动趋势在终止点会转化为巨大的层间附加压力。

2.2 带钢组织结构

固态焊接要求相接触的界面两侧发生超塑性流变,使得两界面紧密接触至原子间作用力能达到的范围之内并发生界面两侧原则的扩散。相接处的两材料在超塑状态下具有低应力大塑性流变能力,在此状态下的原子具有较高的迁移速率,有效在两界面间扩散。中低碳钢在AC1温度以上α+γ两相区呈较好的超塑性,略低于AC1温度是超塑性稍差。冷轧带钢在罩式炉退火温度最高达到700℃,几乎接近于固态焊接工艺要求的AC1温度,此时的带钢具有超塑性,有利于相接触的两层带钢表面原子相互快速扩散,更容易诱发粘接发生。

相接处两界面金相组织也是导致粘接发生另一原因,根据文献[4]介绍,相接处的两表面表层组织对固态焊接接头的形成有重要影响,组织越细小,扩散系数越大,越有利于在短时间内形成高质量的固态焊接。热轧板经冷轧后的带钢是纤维状的组织,这是一种不稳定的组织,经过罩式炉退火处理后,带钢的晶格结构并不发生变化,更不会有新的相形成,但晶粒的状态,即形状和尺寸发生了改变。再结晶退火经过回复,再结晶和晶粒长大三个阶段后,形成均匀的等轴晶粒,但对于整个带钢端面来说,三个过程是交织在一起的,并非同时进行。再结晶过程刚结束后组织为细小的等轴晶粒,粘接易发生于再结晶形核结束后晶粒还处于细小的等轴晶粒阶段,因此细小的等轴晶粒亦是带钢尾部发生粘接的另一诱导因素。

2.3 表面状态

2.3.1 带钢表面的粗糙度

带钢的粘接通常发生在紧密结合的两层带钢之间,通过带钢层间压力使两层带钢之间间隙达到晶格尺寸范围内,原子在高温状态下更容易发生扩散,导致粘接,因此大的带钢表面粗糙度有利于避免带钢之间的表面接触接。

酒钢碳钢冷轧酸轧机组F5机架采用毛化辊轧制,轧后带钢表面粗糙度在1.3μm左右,由于带钢表面粗糙度的存在,两层带钢接触后即使在强压下依旧存在空隙区域,但在高温退火过程中,带钢强度降低,塑性增强,部分接触的凸点在层间压力的作用下发生塑性变形,增大了接触面积。

2.3.2 层间错动带来的表面划伤

由于钢卷卷心帯尾部分在退火过程中发生层间位移错动,带钢在强大的层间压力下相互错动,带钢表面将出现划伤,划伤后的带钢表面能将增高,更有利于该点的原子扩散。

2.3.3 原料表面残铁量

酒钢碳钢冷轧缺少脱脂工艺,冷硬卷表面反射率只有60%左右,带钢表面残油残铁量大,加之错动位移产生的微量金属粉末在高温退火过程中,像焊合剂一样填充在两接触表面之间,更加增大了带钢尾部粘接的几率。

3 控制措施的实施

根据前文对带钢尾部粘接机理的分析,在生产实践中我们采取了改善板形、板面粗糙度、反射率、降低卷曲主张力、焊接卷芯自由带头、降低退火温度等措施。根据各项措施的实际实施效果来看,最有效的是焊接卷芯自由带头,几乎可杜绝该项缺陷,板形的改善可将尾部粘接的比例降低20%左右,其他改善措施效果微乎其微,这说明厚规格钢卷帯尾部分发生层间位移错动是造成带钢尾部粘接的主要因素。

4 结论

(1)由于卷曲张力、退火过程中的热应力以及帯尾部分板型不良等因素使钢卷层间压力剧增,迫使相接触两层带钢之间间隙变小,有利于两层带钢之间的原子扩散,增大了带钢尾部粘接几率。

(2)钢卷卷心帯尾部分的层间错动给粘接提供了良好的条件,是带钢尾部发生粘接的最主要原因。

(3)通过粘接改善措施的现场实际应用,显示焊接厚规格卷心自由带头能够很好的控制卷心带尾部分的分层错动,从根本上解决了带冷轧带钢尾部粘接的表面缺陷。