钢铁冶炼系统中的节能技术应用研究

王学萍

(甘肃钢铁职业技术学院,甘肃 嘉峪关 735100)

能源作为国家实现社会进步和经济发展的基础,随着经济总量上升,对社会能源需求总量也不断上升,同时也加重了对环境的污染程度,不仅是我国面临严重能源危机,而且不利于可持续发展战略推进。而钢铁产业作为社会发展中极为重要行业,为更好的发挥其对市场经济和社会的促进作用,应重视对节能技术的应用,以此降低炼钢工序中对成本消耗,并降低生产中的污染,降低对环境影响。因此,相关人员应在钢铁冶炼系统发展现状基础上,加强对节能技术应用。

1 钢铁冶炼系统节能现状

1.1 钢铁冶炼系统取得了良好发展

近年来,随着我国经济的快速发展,对我国钢铁行业实际需求不断提升,这就导致钢铁行业发展中能源消耗方面与日俱增,并且加剧了对企业周边环境影响像。因此,相关部门和钢铁焊工业在节能减排方面提出了更加严格的要求,而钢铁行业在发展中也通过贯彻和落实各项节能减排政策,不断深化企业内部人员节能减排意识,尤其是管理人员。另外,在我国统一规划与部署中,首先,要求行业严格执行相关标准和要求,并借助有利条件,改革我国能源结构与政策。其次,钢铁产业发展中应积极学习、引进其他国家先进、完备技术与管理经验,提升对产品消耗重视程度,利用相应改善措施,做好能源二次利用[1]。

1.2 节能方式主要为技术节能

钢铁企业生产中,可发挥节能作用的方式有多种,而技术节能属于一种关键性措施,并且在应用中能够发挥良好的效果,可降低钢铁企业生产成本,已经成为备受认可的方式。同时技术节能方式的使用,可在一定程度上促进钢铁企业实现整体结构和经营策略调整,对推动其实现现代化发展具有重要作用。现阶段,我国已经对钢铁企业开展节能减排工作提出了更加严格要求,而为保证节能减排工作开展达到既定目标,在实际进行生产工作中,提升了对节能技术的重视与应用,且开始对技术进行改进与创新,并将新型节能技术应用于生产中,在很大程度上减少了生产中存在的污染和能源消耗,使得我国钢铁企业向健康发展迈进。

1.3 节能技术落后于发达国家

目前,随着我国不断发展与建设,我国已经成为工业生产大国,导致对钢铁产品的需求量不断上升,而因我国钢铁开采技术已经有了较长时间发展历史,在开采方面效率较高。但长期受传统冶炼技术影响,导致我国使用的钢铁冶炼技术依旧落后于发达国家,并且部分钢铁企业与国外企业钢铁冶炼技术相比,远远落后,具体而言体现在以下方面:首先,我国钢铁冶炼系统中,对水资源利用率低下,新水消耗量极大,未能对水资源利用方面进行整体合理安排,导致水资源面临严重浪费现象。其次,我国钢铁冶炼过程中治疗程度不断,对污染源管控力度低下,能耗和污染方面治疗不严格,与发展要求不符。再次,我国钢铁冶炼设备供应方面依旧落后于发达国家,且部分钢铁企业难以满足内部节能冶炼要求。最后,受我国钢铁行业发展缓慢等因素影响,使得在冶炼理念、冶炼管理和节能意识等方面存在明显的不足,使用的节能技术落后于发达国家[2]。

2 钢铁冶炼系统多种节能技术应用

2.1 转炉负能炼钢

使用转炉进行负能炼钢,主要是指从钢铁生产中能量消耗和回收方面入手,利用转炉降低能耗。该方式使用中,一方面,能够降低对电力资源损耗率,另一方面,能够降低对氧气损耗率。在具体进行应用中,需要在降低能源消耗量同时面对煤气和蒸汽回收进行强化,在此方面我国有较大的上升空间。同时还应提升对工艺优化的重视程度,首先,应提升对氧气的供应强度,降低对炉容比和造渣工艺影响。其次,通过控制供氧强度方式提升成渣速度。再次,对复吹工艺进行优化,以此延长回收时间,直接提升整体回收量。最后,重视对现代化计算机技术的利用,利用设备进行自动化控制,提升控制精准度,提升负能炼钢水平[3]。

2.2 蓄热式轧钢加热炉技术

在钢铁企业中蓄热式加热炉应用较为广泛,与之相关的蓄热式轧钢加热炉技术,有着显著使用优势,节能减排效果良好。在具体应用中,第一,利用回收余热减少燃耗。第二,借助蓄热式加热炉降低环境污染,尤其是对氮氧化物排放量。第三,蓄热式加热炉内部不同位置温度较为均匀,且相差较小。第四,蓄热式轧钢加热炉具有较高科技含量,维修率低,进而减少人工成本。第五,利用蓄热式加热炉能够提升燃烧温度。第六,蓄热式加热炉设备燃烧燃料时,内部产生噪声较低,可改善工作环境。

2.3 煤调湿技术

钢铁节能减排生产中使用的煤调湿技术,指的是接触加热装煤炉方式,对水分含量进行控制,以此降低水资源消耗量。同时煤调湿技术作为一种预处理煤技术,使用中无论原料中含水量多或少,都可将炉煤中水分保持在4.5%~5.5%间,波动较为稳定,并且该技术应用中可提升焦炉生产效能,减少原料消耗量,节能消耗良好。同时利用该技术对水分进行控制,使其处于合理范围中,可降低炼焦耗能,并保证焦炉生产稳定性[4]。

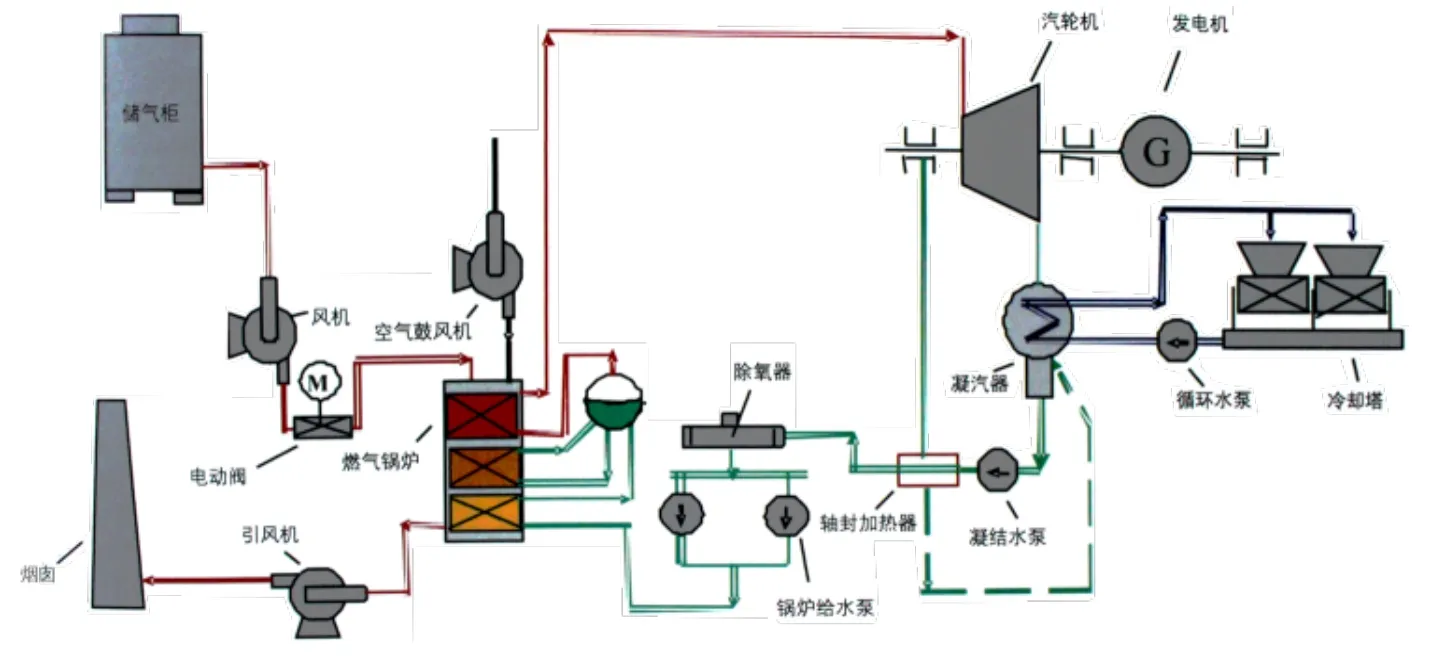

图1 回收发电系统流程图

2.4 余热技术

钢铁冶炼系统中,通过对烧结余热资源进行回收利用,利于降低能源损耗,提升对余热资源充分利用率。现阶段,我国钢铁冶炼企业,为提升整体经济效益和对能源充分利用率,已经开始加大对烧结余热技术研究与应用,希望将技术应用于钢铁冶炼系统发电环节,以此提升发电环节效用。烧结余热技术一直是我国钢铁冶炼系统中备受关注技术,通过对技术的充分利用可降低炼期间电能消耗,而为更好的发挥其作用,还应不断深入研究。

2.5 干熄焦技术

干熄焦技术指的是利用稀有气体进行熄焦操作的技术,因此,该项技术在对水资源消耗方面具有先天优势,具体而言,一方面,可降低对水资源利用率,减少能源消耗。另一方面,由于水会参与冶炼过程,导致生产中会增加氰化合物、硫化物等污染物排放量,对环境带来污染,甚至会腐蚀设备。另外,由于使用干熄焦技术时使用的稀有气体具有较高稳定性,使用干熄焦技术时的焦炭质量有着相对较高的要求[5]。

2.6 新焦制造技术

钢铁冶炼生产中对新焦制造技术的利用,不仅可提升钢铁冶炼生产效率,而且可提升对煤炭资源利用率。实际应用中,利用新焦制造技术主要指的是在焦炉未装料前先进行炼焦原料煤加热预处理,以此保证焦炭质量,控制并缩短炼焦用时。相比于传统炼焦技术,该项技术具有诸多使用优势。如提升在原料煤炭中低品位煤配比的比率,提升对煤炭综合利用率。同时使用新焦制造技术,可对原材料进行预处理,能够缩短生产时间,并实现对干馏炉使用数量的控制,利于降低生产设备和维护成本。此外,使用该项技术进行钢铁冶炼,能够降低对各类气体排放量,将粉尘、氮氧化合物总体排放量降低约30%,每年约减少50万吨二氧化碳排放总量,不仅可减少能源消耗,而且利于加强对生态环境保护[6]。

2.7 高炉煤气余压透平发电装置回收发电

进行钢铁冶炼系统冶炼中,为提升整体经济效益和环境效益,不仅需要提升冶炼系统的节能水平,还应利用相应的回收装置,提升对能源的再次利用率。在此过程中,通常要想将高炉炉顶煤气产生的压力转化成电能,通常需要使用高炉煤气余压透平发电装置进行回收发电,这种发电方式在应用中,不仅可降低冶炼环节中产生的环境污染,而且可提升装置的节能效果,保证炉顶实际压力稳定性。并且使用高炉煤气余压透平发电装置,能后提升发电效率,同时配合使用高炉煤气干法除尘装备,可强化发电效率。

2.8 建设能源中心

现阶段,钢铁企业在推动冶炼系统发展中,依旧以能源中心作为主要发展方向,对整个产业发展企业重要引导作用。因此,应加快建设能源中心,并将其作为整个钢铁冶炼工业发展的中心,充分发挥其作用,实现对钢铁冶炼系统能源消耗的控制,从而提升对企业能源有效管理,提升资源利用率,降低浪费和对成本的使用。同时通过建设钢铁冶炼企业能源中心,重点突出钢铁冶炼系统中节能特征。同时应重视自动化技术对冶炼系统优化的作用,将其引入到能源中心建设中,利用技术详细分析钢铁冶炼系统产生的能源数据,为后期进行一系列冶炼生产流程功能优化提供可靠数据参考。同时配合使用能源中心数据库技术,对钢铁冶炼系统产能进行准确预测和技术调整,从而提升冶炼效益和节能效果[7]。

3 结论

总而言之,钢铁行业作为我国的基础能源产业,关系到国家经济发展和社会基础健康,但在实际利用钢铁冶炼系统进行冶炼中,不仅会消耗大量能量,而且会造成严重环境污染问题,对人们的生存环境造成严重影响。因此,钢铁企业在发展中应及早解决所要面临的能耗问题,从钢铁冶炼系统入手,充分发挥各种节能减排技术的作用,以此降低消耗,减少污染排放,提升经济效益、环境效益和社会效益。另外,为提升节能减排效果,还应做好节能减排宣传工作。