系统动态模拟方法优化火炬泄放负荷

王 涛 周 鹏 陈文峰 孙为志 王长亮

海洋石油工程股份有限公司设计院, 天津 300451

0 前言

海洋平台火炬泄放负荷直接决定平台火炬系统能力和火炬臂长度。泄放负荷的传统计算方法由受火的单个泄放源最大泄放流量加和确定,结果较保守,造成火炬系统能力偏大。动态模拟方法能准确反映泄放过程中各参数随时间的变化,促进对泄放过程的理解[1]。运用动态模拟方法可以对单个设备进行动态泄放模拟[2-13],也可以对整个系统(含多个泄放源)进行泄放模拟,如火灾事故或公用系统故障引起的系统内多个设备进行压力泄放。单设备动态模拟只专注于1个泄放设备的峰值泄放量,忽略时间变化对其他设备的影响,而系统动态模拟会考虑多个泄放源随时间的变化情况,因为所有受影响的设备并非在同一时间达到泄放状态,且受影响的设备并非在同一时间维持其最大泄放流量,所以对于含多个泄放源的系统,系统动态模拟方法是一种更精确的系统泄放负荷计算方法。

1 系统介绍

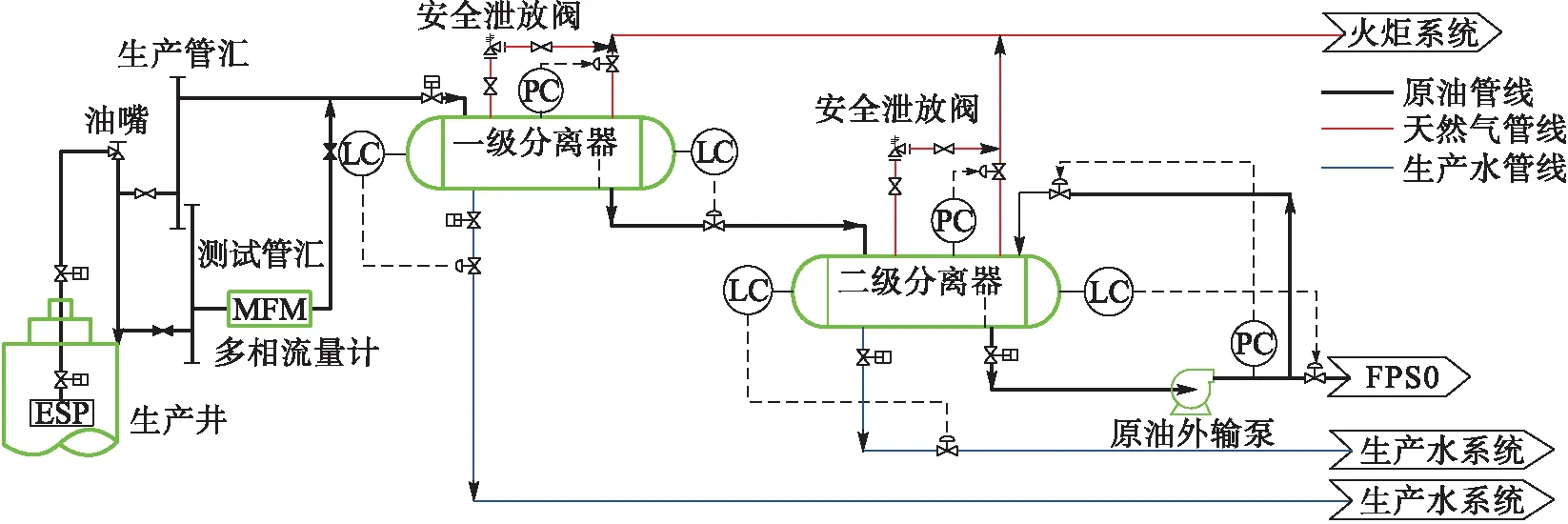

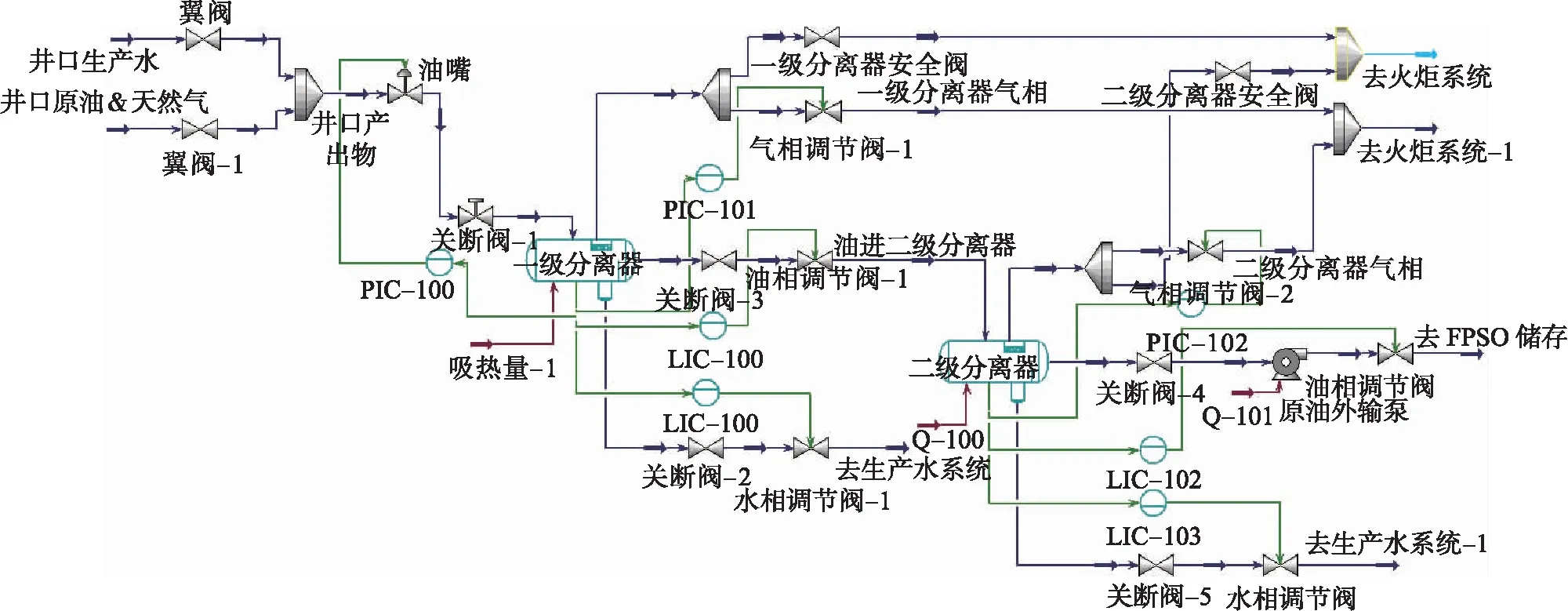

某海上采油平台原油系统采用两级脱水处理,工艺流程见图1。井口物流经油嘴降压后进入生产/测试管汇,需要单井计量的物流进入测试管汇经多相流量计(MFM)计量,进入生产管汇,经一级分离器处理到含水20%,二级分离器处理到含水0.5%,最后由原油外输泵输送到生产储油船(FPSO)储存,分离器处理后的污水进入生产水处理系统。一、二级分离器在同一火区内且相邻布置,存在火灾同时泄压的工况,且火灾工况泄放量决定火炬泄放能力[14-19]。火灾工况发生时,设备周围的火气探头进行报警并引起系统关断,关闭分离器进、出口关断阀,所以火灾泄放的模拟考虑对2台分离器隔离并在同一时间持续加热。

图1 工艺流程图Fig.1 Process flow chart

2 系统动态泄放计算模拟

2.1 火灾泄放流量的计算

外部火灾引起设备内液体汽化,造成设备超压。安全阀需要泄放汽化产生的多余气体,其泄放流量受火灾吸热量和液相汽化潜热影响,计算见式(1)。火灾吸热量主要受着火燃料类型、火焰包围程度(与容器大小和形状有关)、环境因子、防火和排放措施影响。对于那些具有有效的灭火措施和易燃物排放系统的设备,其吸热量采用式(2),考虑到设备本身保温层对吸热量的影响,对于单层隔热层的容器,F因子采用式(3)计算。

W=Q/H

(1)

(2)

(3)

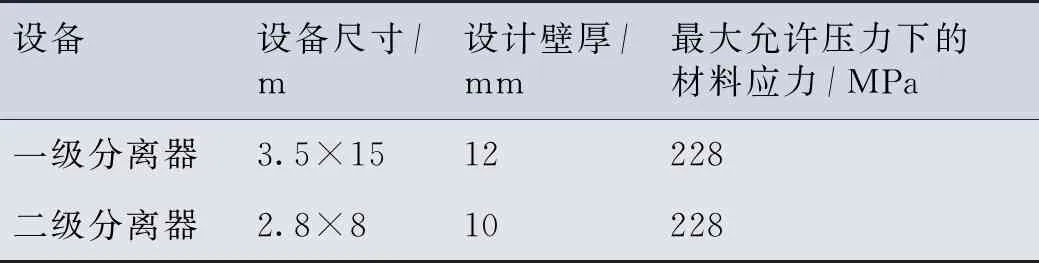

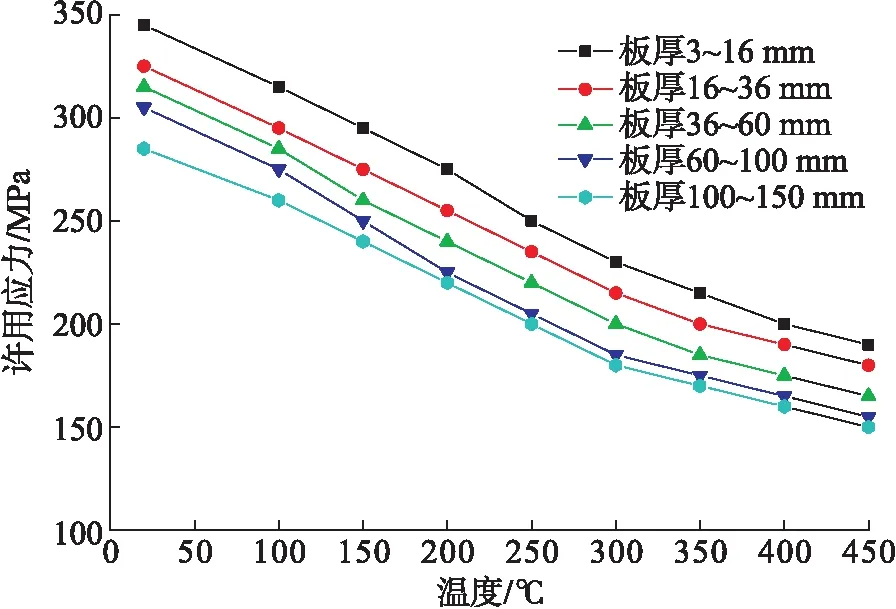

2.2 材料高温下的屈服强度

容器在火灾中加热升温,设备材料强度相应降低,当材料强度低于最大允许工作压力下的许用应力时,设备有破裂风险,此时安全阀将失去保护作用,因此在模拟计算中泄放温度应限制在破裂温度下。设备最大允许工作压力下材料应力见表1,常用碳钢Q 345 R的高温屈服强度[20]见图2。

表1 最大允许工作压力下材料应力表

图2 常用碳钢Q 345 R的高温屈服强度图Fig.2 Q 345 R high temperature yield strength

2.3 工艺参数

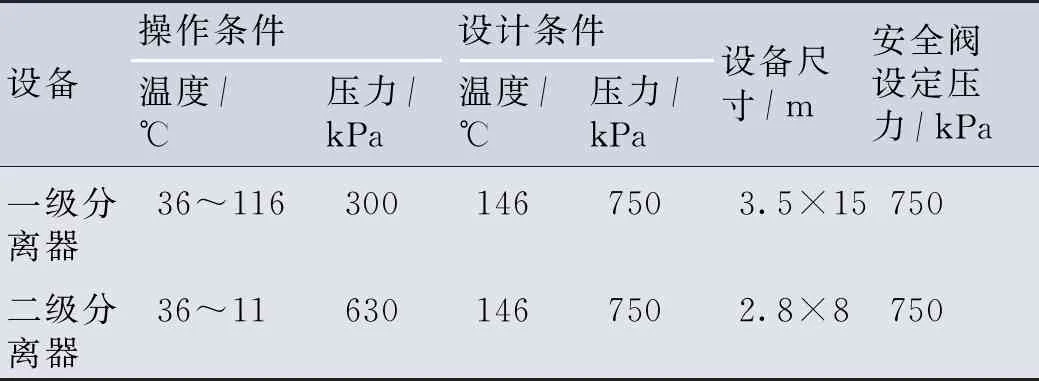

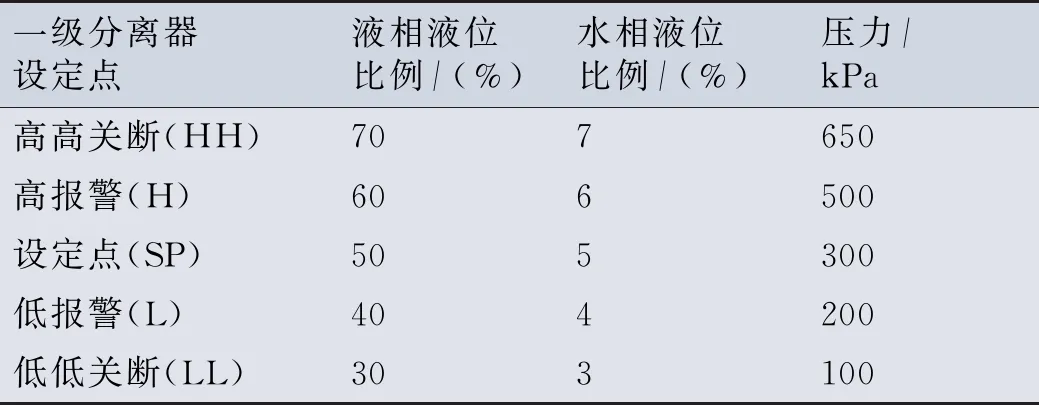

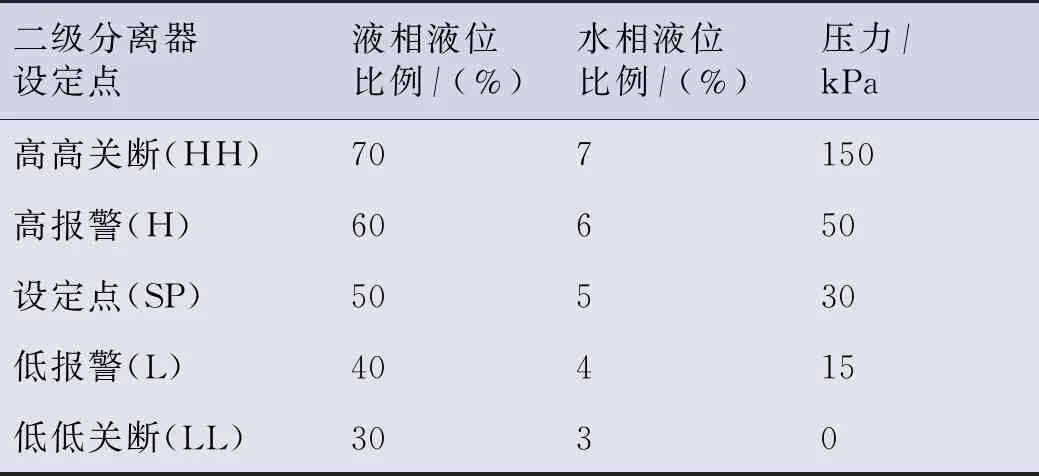

各工艺设计参数见表2~4。

表2 分离器设备参数表

表3 一级分离器液位/压力设定参数表

表4 二级分离器液位/压力设定参数表

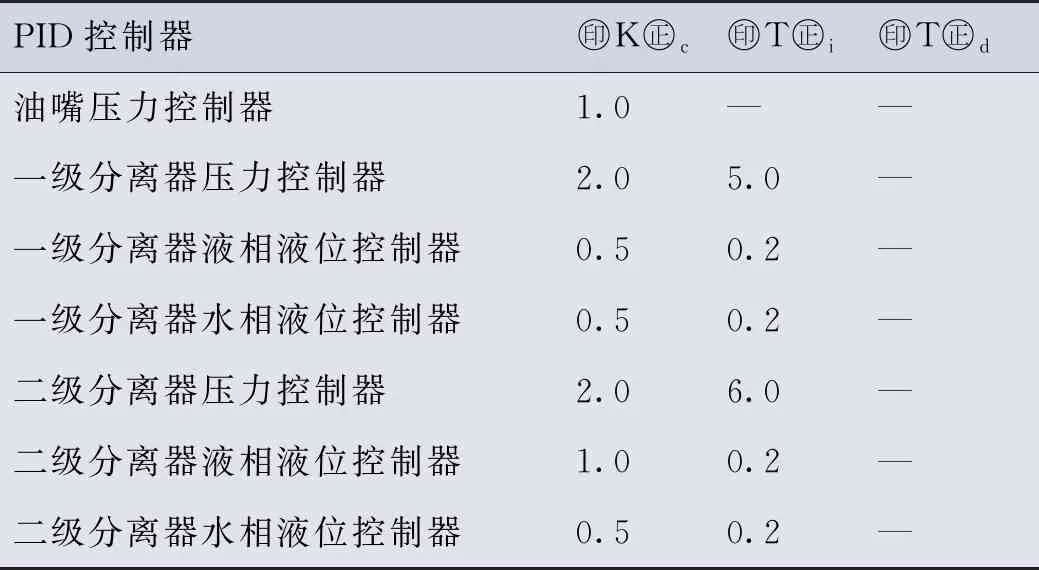

2.4 系统动态模拟建立

首先建立系统稳态模拟,运行稳定后切换到动态模式,输入分离器、阀门、泵等参数,对分离器进行压力和液位控制(PIC和LIC控制),PID参数见表5,HYSYS动态模拟流程见图3。根据式(2)~(3),在Spread-Sheet输入火灾吸热自动计算公式,建立火灾工况Event Scheduler事故逻辑控制,在火灾工况发生时关闭分离器进出口,并将火灾热量给予分离器,进行动态泄放计算和模拟。利用Strip Chart监测记录分离器泄放温度、压力、液位,安全阀开度、泄放流量等数据。

表5 PID控制器参数表

图3 HYSYS动态模拟流程图Fig.3 HYSYS dynamic simulation diagram

3 系统动态泄放模拟结果及分析

3.1 单设备动态泄放曲线

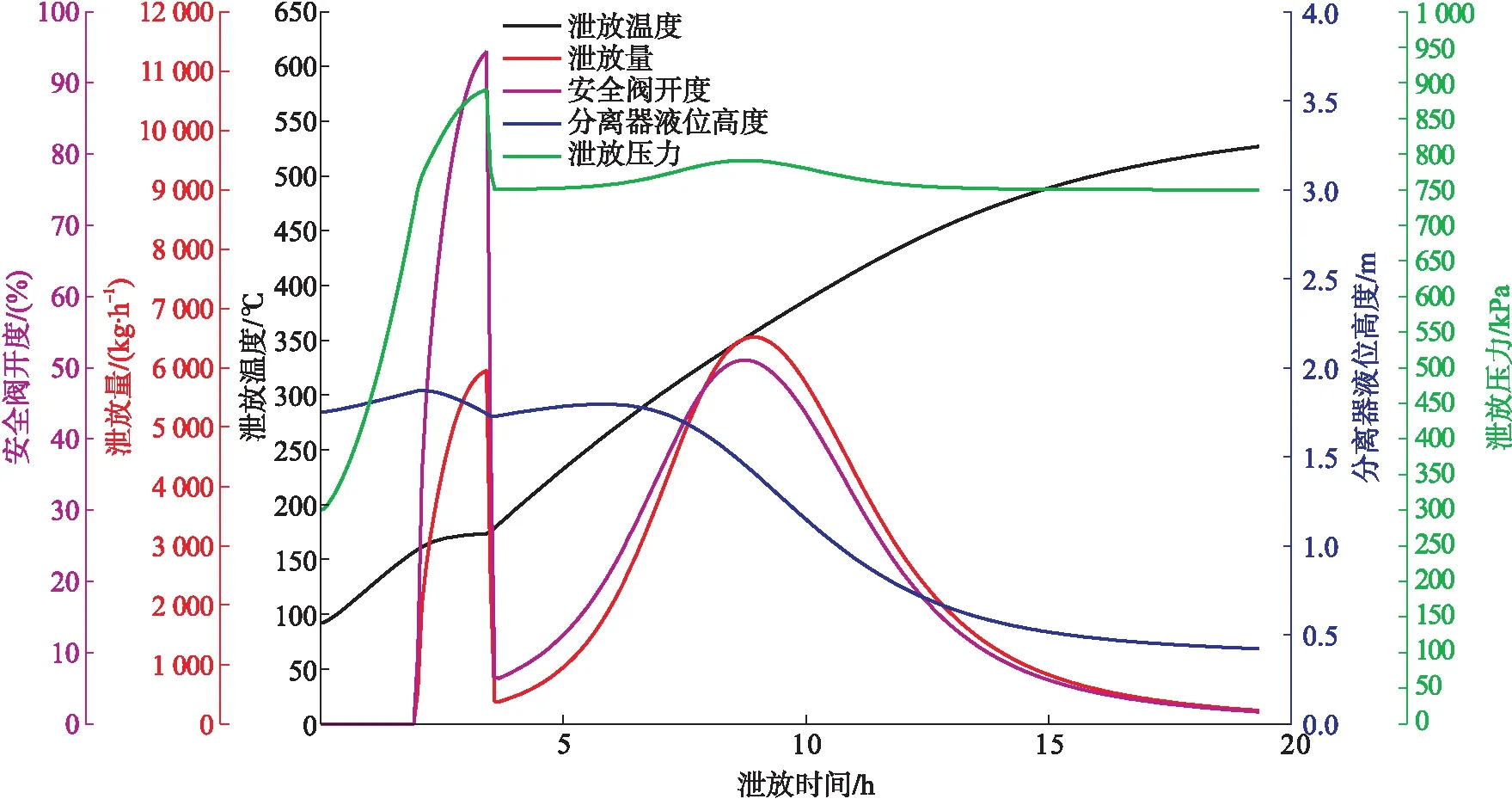

一、二级分离器压力和液位在设定点(SP)下,动态泄放中各参数曲线见图4~5,由图4~5可知:火灾安全阀泄放流量出现两个峰值流量,一级分离器在3.4 h出现第一个峰值,8.7 h出现第二个峰值;二级分离器在2.5 h出现第一个峰值,5.9 h出现第二个峰值;发生火灾后,液体受热膨胀体积增大,液位会短暂升高,随着泄放持续进行,液位呈持续下降趋势;随着火灾吸热量的不断输入,分离器内温度不断升高,由图2可知,温度达到300 ℃,材料屈服强度约等于最大允许工作压力下的材料应力,因此泄放温度限制在300 ℃;分离器受火加热后,物料不断膨胀,压力升高,在安全阀设定压力点,安全阀开始打开,达到设定点压力1.21倍[21],安全阀完全打开。此后随着吸热量的不断输入,压力始终稳定在设定点附近。

图4 一级分离器动态泄放模拟结果图Fig.4 1st stage separator dynamic simulation result

图5 二级分离器动态泄放模拟结果图Fig.5 2nd stage separator dynamic simulation result

3.2 泄放流量敏感性分析

泄放流量受物流组分、起始压力、起始温度、起始液位、设备尺寸等因素影响,物流组分、起始温度、设备尺寸属于确定因素,而起始压力及起始液位往往在一定范围内波动,需要对这两个变量进行敏感性分析。

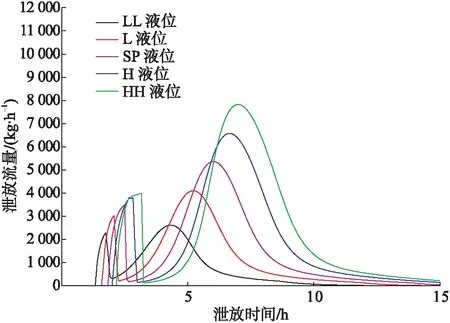

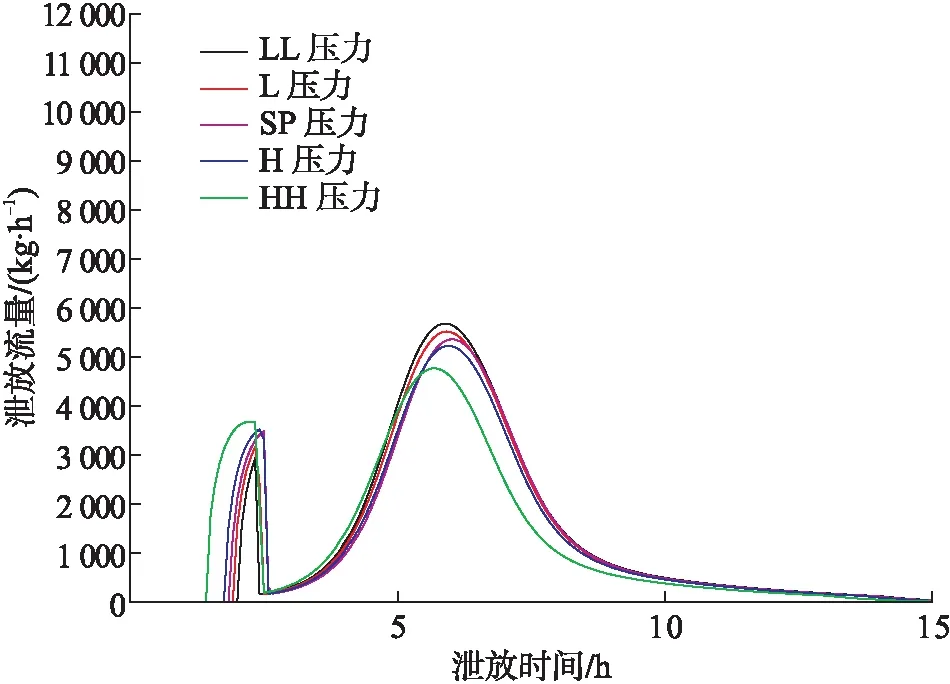

3.2.1 液位对泄放流量的影响

图6~7是在相同压力(SP压力)不同液位下,泄放流量的变化曲线。由图6~7可知,不同液位下,安全阀的起跳时间和产生的泄放流量均不同。液位越低,越先达到起跳压力;液位越高,泄放流量越大,高高液位相比低低液位,泄放流量分别增加3 375 kg/h(一级)/1 694 kg/h(二级),增加幅度约94%和74%。因为液位越低,罐内残留的液相越少,气液相变转化时间越快;液位越高,沾湿面积越大,吸热量越大,相变转化为气相质量流量越大,因此泄放流量越大。

图6 一级分离器泄放流量随液位变化曲线图Fig.6 Curve of 1st stage separator relief amount with different liquid levels

图7 二级分离器泄放流量随液位变化曲线图Fig.7 Curve of 2nd stage separator relief amount with different liquid levels

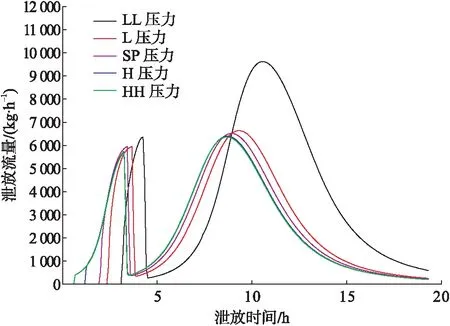

3.2.2 压力对泄放流量的影响

图8~9是在相同液位(SP液位)不同压力下,泄放流量的变化曲线。由图8~9可知,一级分离器在低低压力下的泄放流量较大,而二级分离器在高高压力下的泄放流量较大,不同压力下的泄放流量变化较小。因为压力不同,达到相平衡的气相和液相中的组分也不同,导致泄放流量有所差异,而分离器操作压力的变化范围不大,对气液相平衡的组分影响较小。考虑在正常工况下2台分离器处于SP压力下,因此将高高液位和正常压力将作为安全阀泄放流量的最大工况,进行系统泄放负荷计算。

图8 一级分离器泄放流量随压力变化曲线图Fig.8 Curve of 1st stage separator relief amount with different pressures

图9 二级分离器泄放流量随压力变化曲线图Fig.9 Curve of 2nd stage separator relief amount with different pressures

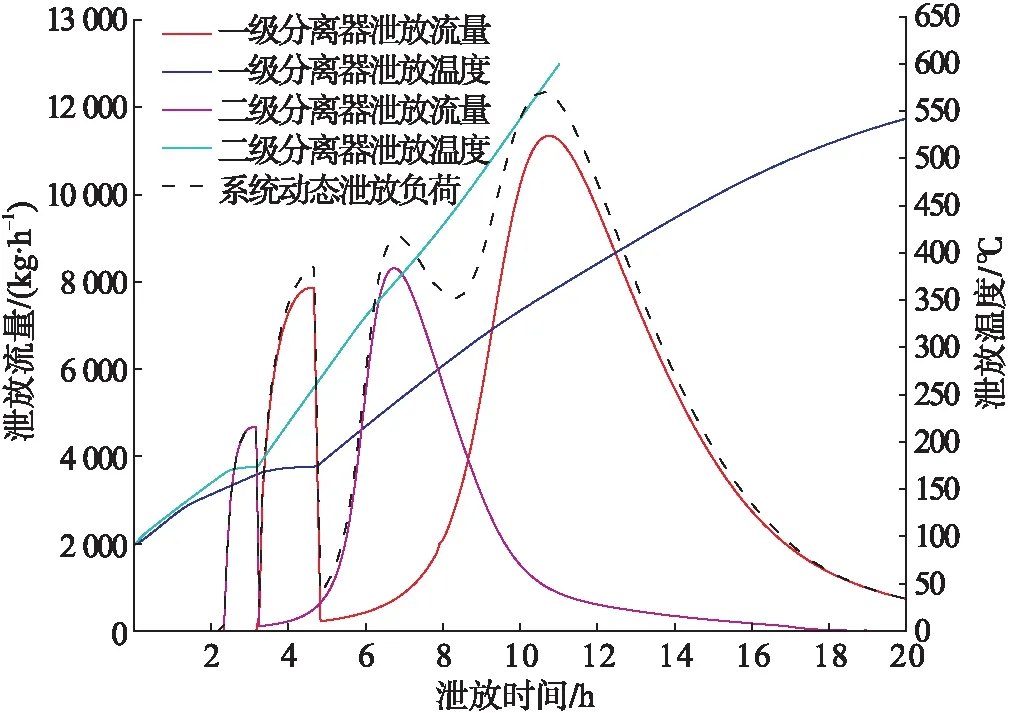

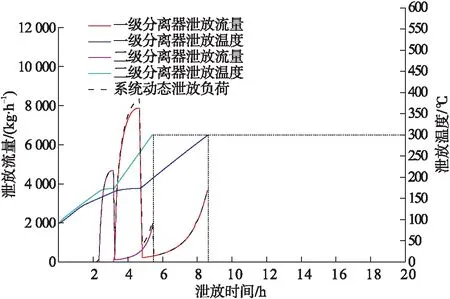

3.3 系统动态泄放负荷

在高高液位和正常压力下,重新进行一、二级分离器动态泄放模拟,得到系统动态泄放负荷曲线,见图10。由于一、二级分离器内物料量不同,达到泄放峰值的时间也不同,即存在错峰现象。由3.1节可知,动态泄放温度限制在300 ℃,系统动态泄放负荷曲线调整后见图11。由图11可知,一二级分离器只出现一次泄放峰值,对应泄放流量分别为7 864、4 667 kg/h,系统动态最大泄放流量为8 368 kg/h。

图10 系统动态泄放负荷曲线图Fig.10 Curve of system dynamic relief load

图11 泄放温度低于300 ℃的系统动态泄放负荷曲线图Fig.11 Curve of system dynamic relief load at temperature below 300 ℃

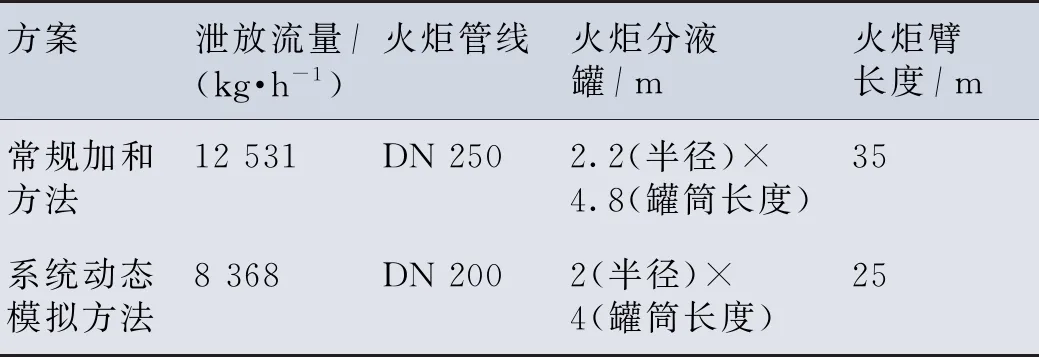

表6对比常规加和法和系统动态模拟法,可知系统动态方法对火炬系统的影响,系统动态模拟可以明显缩减火炬系统负荷,降低设备和管线尺寸。

表6 系统动态模拟方法和常规加和方法对比表

4 结论

通过系统动态模拟方法,研究火灾工况下安全阀动态泄放过程,得出如下结论:

1)单分离器在整个泄放过程中会出现两个峰值,由于设备材料的高温屈服强度对泄放温度的限制,第二个峰值位于该泄放温度以上,将不考虑第二个峰值流量。

2)对影响泄放流量的起始液位和起始压力两个因素进行敏感性分析,结果表明起始液位对泄放峰值流量影响很大,液位越高,泄放流量越大,起始压力对泄放流量的影响较小。

3)在高高液位和正常压力下,进行系统动态模拟,可知一、二级分离器泄放流量的峰值均不同时出现,也就是存在错峰泄放。

4)通过2个设备的泄放流量动态叠加可知,系统动态模拟方法比常规加和方法能明显减小火炬泄放流量,缩减设备尺寸和火炬臂长度,同时该方法对火炬系统去瓶颈设计也有一定的借鉴意义。