高压直流输电负向干扰对X80M管线钢的氢致损伤行为研究*

袁军涛,曹兴荣,黄岩岗,杨作祺,韩 燕,付安庆 ,尹成先

(1.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;2. 中国石油长庆油田分公司第十一采油厂 甘肃 庆阳 745099; 3.延安嘉盛石油机械有限责任公司 陕西 延安 716004)

0 引 言

高压直流输电(HVDC)是一种高电压、大功率、远距离的输电技术。2004年以来,我国电力资源需求快速增长,特高压交流(≥1 000 kV,UHVAC)和特高压直流(≥±800 kV,UHVDC)技术快速发展。相对于UHVAC而言,UHVDC具有“点对点远距离输电更经济”、“适用于不同频率电网的互联”等优点。目前,我国已投运的高压直流输电线路达29条。HVDC具有单极、双极两种主要的输电方式,都会产生不同程度的入地电流。当HVDC以正常的双极运行时,入地电流为不平衡电流,数值小于额定输出电流的1%,具有波动性;但当发生故障或调试时,HVDC以单极运行,入地电流数值是输电线路中的输出电流,在实际过程中数值上达数千安培[1]。入地电流可以被埋地金属结构物吸收、传递、释放,造成金属结构物存在腐蚀、氢脆的风险[2]。

油气管道是国家能源的“命脉”,我国油气管道干线数量总和已达到13.6万公里[3],油气管网四通八达。其中,以X80为代表的高钢级油气管道总里程达1.7万公里,约是国外X80管道总长度的2倍[4]。HVDC网络与埋地油气管网的纵横交错,对油气管道的服役安全造成较大的威胁。李振军[5]测试哈密南-郑州特高压直流输电系统(±800 kV)的运行情况时发现采用单级大地回线方式运行时的最大入地电流达到2 900 A,接地阴极放电时距离接地极与西气东输管道垂直点11 km处的管地电位正向偏移量达11.73 V,而接地阳极放电时距离接地极与管道垂直点21 km处的管地电位负向偏移达7.1 V,且放电的影响范围均达到300 km以上。谭春波等[6]测量鱼龙岭接地单极大地回路入地电流对广东管网天然气管道的干扰,发现管地电位负向偏移最大达10.5 V,正向偏移最大达141.7 V。高压直流输电对管道的正向干扰会加速管道的腐蚀,而负向干扰则会加速管道防腐层的阴极剥离以及造成管道的氢致损伤,从而影响油气管道的安全运行。因此,高压直流输电干扰对油气管道损伤行为的研究受到了国内外学者的关注。

秦润之等[7]研究了高压直流正向干扰下X80钢的腐蚀行为,发现电流密度随时间变化表现出3阶段变化的特征(陡增→逐渐下降→稳定),这种变化是由于大幅干扰电位造成短时间内试片周围土壤温度升高、含水率降低、局部电阻率大幅增加所导致的,直流干扰电位为200 V时X80钢的腐蚀速率达到极大值(10.63 μm/h),而且高压直流干扰下的腐蚀速率和电流密度变化符合Faraday定律。Qian等[8]研究了直流电流干扰下X52钢的腐蚀行为,发现直流电流密度增大至10 A/m2时的腐蚀速率达到12.5 mm/a,是自然状态下的31倍。Dai等[9]研究了高压直流干扰下干湿循环对钢腐蚀的影响,发现高压直流电会加速腐蚀,并且腐蚀速率随电场强度的增大而增大。尽管如此,现有的研究主要针对高压直流正向干扰对钢铁的腐蚀行为的影响,缺少HVDC干扰时造成的大幅度负向电位下的氢脆行为的研究,相关的损伤行为和损伤机制尚不清楚。

本文围绕HVDC负向干扰,采用轴向拉伸法、扫描电子显微镜等方法,研究了负向干扰电位、负向干扰电流对X80钢在模拟土壤溶液中的损伤行为。

1 试验方法

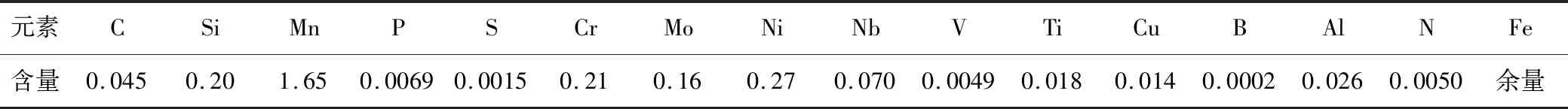

试验材料取自规格为Φ1 422 mm×25.7 mm的X80M直缝埋弧焊管,其主要化学成分(质量分数)见表1。试验材料的金相分析结果如图1所示,其显微组织为粒状贝氏体+多边形铁素体,晶粒度等级为11.0级,夹杂物级别为A0.5、B0.5、D0.5,带状组织级别为0.5级。

表1 X80M直缝埋弧焊管的化学成分(质量分数) %

图1 X80M管线钢的金相分析结果

轴向拉伸试验在MTS电子拉伸试验机上进行,采用棒状试样,长为101 mm,试验段直径为6.35 mm,标距为25.4 mm。试验前,试样标距段抛光至镜面,并用硅胶将非标距段覆盖以防止试验时与试验溶液接触。

试验溶液为近中性模拟土壤溶液(NS4溶液),其化学组成(g/L):NaHCO3为0.483,KCl为0.122,CaCl2·2H2O为0.181,MgSO4·7H2O 为0.131。该溶液采用去离子水和分析纯化学试剂配制而成,pH值约为7。

将试样固定在电解槽中,并用硅胶将底部密封后,夹持在电子拉伸试验机上。将配制好的试验溶液倒入电解槽中,并通过铜导线将直流电源与试样、辅助电极连接。试验时,通过恒压输出,将输出电压调控在-50~-150 V范围内,待试样表面有气泡冒出时,开始拉伸试验直至试样拉断。此外,为了研究拉伸速率对X80M管线钢的氢致损伤的影响,将输出电流控制为50 mA/cm2,拉伸速率调控在0.05~2.0 mm/min范围内。试验结束后,将断裂试样用无水乙醇清洗、冷风吹干、保存。采用式(1)计算氢脆敏感性指数以衡量试样的氢脆敏感性,式中Ψ0为未充氢试样的断面收缩率,%;ΨH为充氢试样的断面收缩率,%。采用扫描电子显微镜观察拉伸试样的断口形貌,以明确断口特征。

(1)

2 结果与讨论

2.1 负向干扰电位的影响

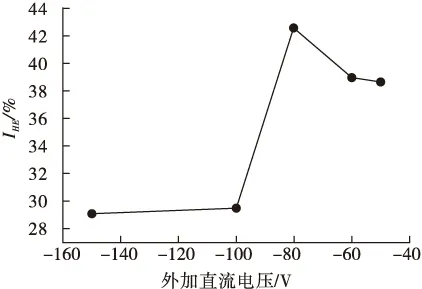

图2是X80M管线钢在不同外加直流电压下的氢脆敏感性指数。

图2 外加直流电压与X80M钢氢脆敏感性指数之间的关系

可以看出:在-50~-80 V范围内,随着外加直流电压越负,X80M管线钢的IHE值增大;当外加电压负至-100 V时,IHE值降低约30%;之后,随着外加电压继续变负,IHE值趋于稳定。工程上通常认为IHE值大于35%时为脆断区,在25%~35%之间时为危险区,小于25%时为安全区。美国宇航局标准NASA 8-30744中则认为当IHE值小于10%时无氢损伤,在10%~25%之间时存在氢损伤,在25%~50%之间时为严重氢损伤,大于50%时为极度氢损伤。据此,可以判断当外加电压在-50~-150 V之间时,X80M管线钢存在严重氢损伤的风险;尽管如此,当外加电压负于-100 V时,氢脆敏感性有所降低。

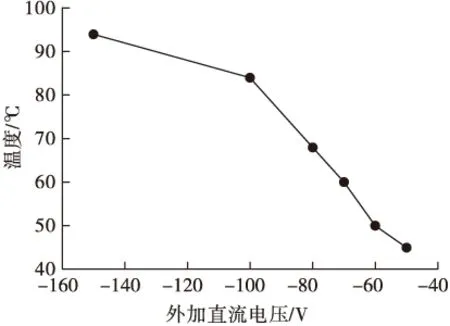

图3是不同外加直流电压与试验溶液温度的关系。从图中可以看出,随着外加直流电压越负,试验溶液的温度越高,当外加电压达到-150 V时,试验溶液的温度已接近沸点。一般来讲,温度升高,气体更容易从金属中逸出,因此随着外加电压越负,X80M管线钢的氢脆敏感性大幅降低。

图3 外加直流电压与试验溶液温度之间的关系

2.2 负向干扰下拉伸速率的影响

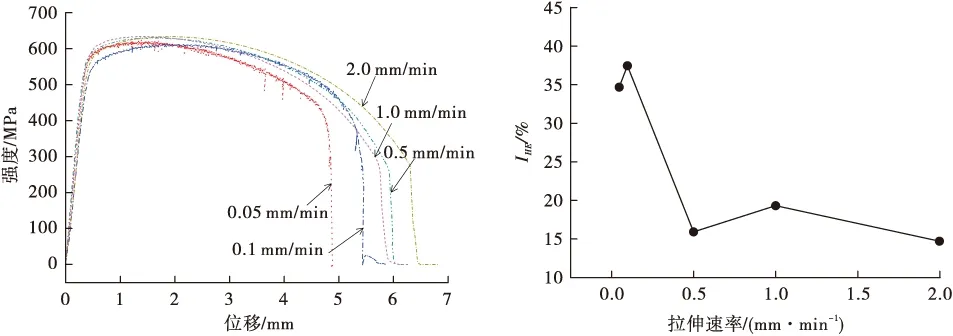

图4是X80M管线钢在充氢电流密度为50 mA/cm2条件下的应力-位移曲线及氢脆敏感性指数,可以看出拉伸速率对X80钢的断裂时间和氢脆敏感性指数影响比较显著。随着拉伸速率增大,X80M管线钢的断裂时间缩短,同时氢脆敏感性指数减小。

图4 不同拉伸速率下X80M管线钢的试验结果

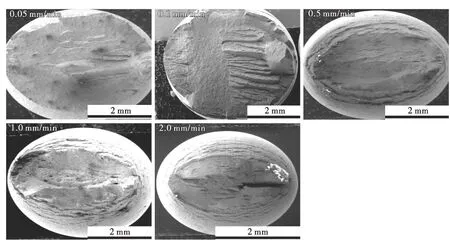

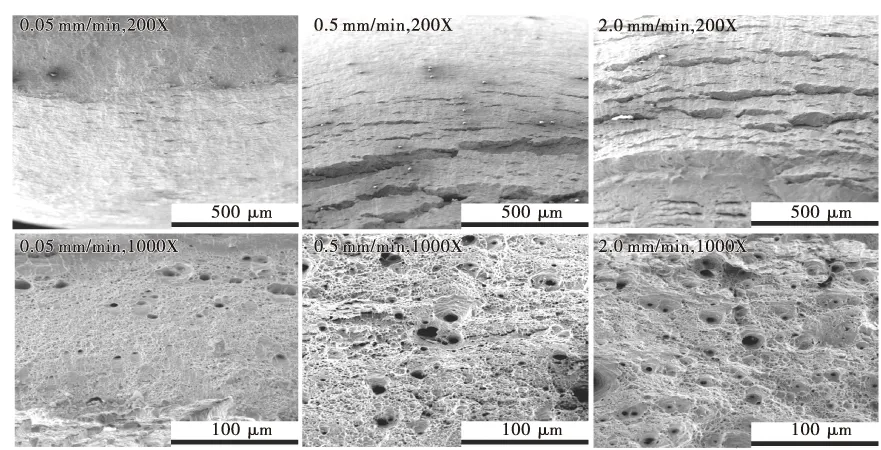

图5是不同拉伸速率下X80M管线钢的断口形貌。随着拉伸速率增大,断口侧面裂纹尺寸增大、密度增加,断面收缩率变大。图6是不同拉伸速率下X80M管线钢拉伸主断口的微观形貌。由图6可以看出:当拉伸速率为0.05 mm/min时,断口为准解理断口形貌,同时伴有较大孔洞,呈现出脆性特征;当拉伸速率增大为0.5 mm/min时,断口形貌呈现出一定的韧性断裂特征,韧窝间出现明显的撕裂棱,不均匀性增强;当拉伸速率继续增大至2.0 mm/min时,断口形貌更接近于韧性断裂,试样表层区域的韧窝增多,脆性特征逐渐消失。尽管如此,由于氢的扩散与其浓度梯度有关,因此,试样边缘附近的氢富集会显著高于中心区域,从而导致从边缘的脆性断裂到中心的相对韧性断裂之间存在过渡[10]。

图5 不同拉伸速率下X80M钢的断口形貌

图6 不同拉伸速率下X80M管线钢的断口微观形貌

由上可以看出,拉伸速率对X80M管线钢的氢损伤行为有着显著的影响。通常情况下,扩散氢与位错、裂纹形成及扩展之间的交互作用,使得扩散氢在氢脆中起着重要的作用。在较低的拉伸速率下,扩散氢有更多的时间向裂纹尖端迁移,从而导致试样的脆性断裂。

3 结 论

本文研究了高压直流输电负向干扰对X80M管线钢在NS4土壤溶液中的损伤行为的影响。基于试验结果,可得出以下结论:

1)高压直流输电负向干扰对X80M管线钢的氢脆敏感性影响显著,在-50~-150 V范围内,随着干扰电位负向增大,X80M管线钢的氢脆敏感性指数呈先增大后减小再稳定的趋势,临界电位值大约在-80~-100 V之间,因此工程中应监测高压直流输电负向干扰幅值,对负向干扰正于-80 V的高风险区域做好管道的排流措施。

2)在负向干扰下,拉伸速率对X80M管线钢的氢脆敏感性影响显著,拉伸速率低于0.1 mm/min时X80M管线钢呈现脆性断裂特征,随着拉伸速率增大,脆性特征逐渐减少,试样逐渐呈现出韧性断裂特征。这是由于在较低的拉伸速率下,扩散氢有更多的时间向裂纹尖端迁移,从而导致试样的脆性断裂。