120t转炉高废钢比冶炼工艺开发探究

高 勇

(酒钢集团榆中钢铁有限公司,甘肃 兰州 730104)

自我国进入新时期后,环保理念逐渐深入人心,在钢铁工业生产过程中,国家淘汰了中频炉等落后的钢铁产能,促使部分高污染、高能耗的钢铁企业退出钢铁市场。在这种行业背景之下,市场废钢大量增加,同时废钢的价格相对较低,在冶炼工艺中,提高废钢比,能够有效的降低成本,满足钢铁冶炼需求。因此转炉高废钢比冶炼工艺进行开发是十分必要的,可以在很大程度上增加企业的经济效益。

1 120t转炉高废钢比冶炼工艺开发要求

对120t转炉高废钢比冶炼工艺的开发,应当满足相应的需求。即是在提高废钢比的过程中,首先考虑因素即是保障转炉冶炼时的热平衡。通常情况下,转炉中的热量主要来自于铁水的物理热能和化学热能。而提高废钢比,则是增加了转炉中的热量消耗。因此要想开发合理的120t转炉高废钢比冶炼工艺,应当保障各种物料的冷却效应具有科学性;其次是要保障热量平衡的途径得到有效发挥。为满足这一要求,相关人员应当适当减少渣料的掺入量。这是由于渣料的加入会增加炉内的热量支出,通过减少渣料,能够降低炉内出现的热损失状况;再次,需要尽可能的提高物理热和化学热,相关人员要提高入炉铁水的温度以及成分硅的含量,通过相应计算可得,铁水温度每提高10℃,可以促使终点倒炉温度提升24.2℃;最后为满足120t转炉高废钢比冶炼工艺开发要求,还需降低热量支出,具体方法是降低留渣量,按照冶炼工艺的实际情况,适当减少留渣量,每减少1t,则能够提高5.6℃的终点倒炉温度[1]。

2 高废钢比冶炼工艺的控制措施

2.1 合理控制入炉材料

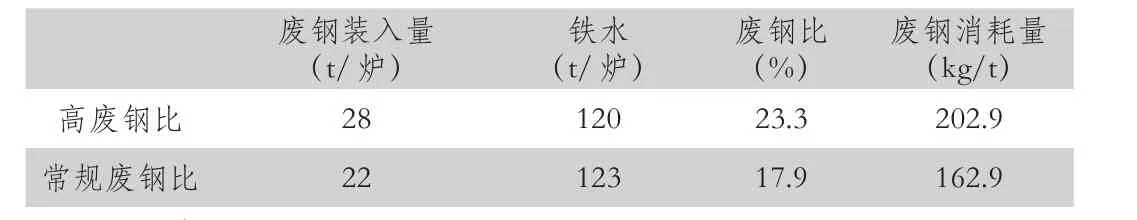

对120t转炉高废钢比冶炼工艺进行有效的控制,可以有效提高高废钢比冶炼工艺的实际效果。在开发中则是要保障入炉材料具有合理性。即是针对废钢装入量和铁水成分采取有效控制手段。由于120t转炉单斗废钢的最大容量为22t,因此在随着废钢重量不断提升的情况下,入炉难度相对较大。为解决这一问题,高废钢比冶炼工艺需采用双斗的方法,在冶炼入炉废钢时,先后加入两斗废钢,其装入情况可如表1所示。另外一方面,还要确保铁水成分具有合理性,其可如表1所示。

表1 120t转炉高废钢比冶炼工艺装入情况

2.2 保障热平衡的相关技术措施

对于转炉高废钢比冶炼工艺开发的热平衡保障措施,则要提高铁水的物理热。一般情况下高废钢比条件下,其入炉时铁水温度需要在1280℃以上,并且铁水中含有的硅含量应超过0.35%,确保在入炉时,铁水的物理热和化学热符合冶炼工艺的实际需求。另外一方面,相关人员需要保障转炉冶炼留渣量具有一定的稳定性。采用120t转炉时,通常会进行留渣工艺,在高废钢比条件下,每炉次的留渣量应小于4t,从而充分保障在开展冶炼工艺时,热量要求得到满足。除此之外,为保障120t转炉高废钢比冶炼工艺的有效实施,还需对造渣制度进行合理的调整。即是基于高废钢比炉次,保障脱磷要求炉渣碱度的条件下,适当减少掺入的石灰量,并按照入炉铁水的实际情况,对造渣进行冶炼时,需要严格参考各个渣料的热效应,应先加入热效应较大的造渣,从而确保与热平衡和脱磷的要求相符合[2]。同时还需有效的降低终点出钢温度,具体采取的技术措施为提高钢包的周转效率,以此缩短钢包的空载时间,促使其温度得到提升;对出钢口加强采取相应的维护措施,保障出钢口较为圆整,同时控制出钢时间在4min~5min,尽可能的减少出钢温度损失,以降低出钢过程的温度;科学控制出钢挡渣时机和角度,避免发生渣挡死等情况,防止出现出钢时间延长等现象。促使120t转炉高废钢比冶炼工艺具有较好的应用实效性。

3 120t转炉高废钢比冶炼工艺开发实践

3.1 开发科学的供氧模式

120t转炉高废钢比冶炼工艺开发实践中,需要注重供氧模式的科学性。通常来说冶炼工艺的开吹氧流量在30000Nm3/h左右,经过4.5min后,硅锰氧化反应完成,形成前期渣,在渣中含有大量的氧化铁,因此为了保障在起渣时避免发生喷溅等现象,则需要在冶炼4.5min后将流量降低到26500Nm3/h。在中期氧流量得到降低之后,可以在一定程度上减弱氧化反应,减少激烈程度。当渣中的氧化铁含量减少之后,会出现炉渣返干等情况。而且在后期阶段,大多为均匀的钢水成分,为提高钢渣的分离程度,则需在吹炼11min后适当增加供氧流量,直到终点倒炉提枪即可[3]。

3.2 制定合理的枪位制度

在开发120t转炉高废钢比冶炼工艺时,还需制定合理的枪位制度,一般采用低-高-高-低的枪位模式,当前期枪位位于1.1m时,能够有效的促进前期温度提升。而具体的低枪位持续时间可以按照起渣和烟气中含有的一氧化碳上升现象而定,可以适当的延长。如果烟气中的一氧化碳含量达到12%~15%范围之内时,则需将枪位提高到1.3m左右。而当冶炼工艺的中后期,熔池温度迅速升高。会发生激烈的碳氧反应,吹炼8.5min后,一氧化碳的含量呈现持续升高的态势。而当一氧化碳含量超过45%后,枪位应当提高到1.5m的位置,目的是为了防止炉渣出现返干等不利现象。在冶炼工艺进行到后期阶段,在脱碳反应的进行中,钢水中所含有的碳元素含量大幅减少,脱碳速度明显提升,并进入到吹炼末期。最后将枪位降低到1.1m,有效均匀钢水的成分和温度,保障火焰得到有效稳定,有利于对控制炉长终点[4]。

3.3 采取适当的加料制度

在120t转炉高废钢比冶炼工艺开发中,选择适当的加料制度比较重要。在实践过程中,应坚持加料时机延后、遵循小批量、多批次的原则进行加料。可以最大限度的避免出现焖料等不利现象。即是在高废钢比炉次添加第一批石灰时,应在点好成功后吹炼1min,此时加入石灰的用量要占总量的2/5,然后在一次性加入。对于矿石料,需要在石灰加入4/5时再进行添加。同时为了充分保障石灰化透,需要根据化渣的实际情况进行吹炼8.5min~10.5min,并补加少许的矿石化渣,以确保加料制度的合理性。

4 120t转炉高废钢比冶炼工艺开发效果

4.1 脱磷效果分析

在对120t转炉高废钢比冶炼工艺进行开发时,通过优化供氧模式、枪位制度以及加料制度等,可以促使冶炼工艺的前期化渣效果相对较好,并且冶炼过程比较平稳,不会出现返干现象,其具体控制情况可如表2所示。

4.2 造渣料消耗情况分析

在造渣料的消耗方面,120t转炉高废钢比冶炼工艺在应用中,高废钢比炉次的铁水温度相对较高,入炉铁水温度平均高出14.4℃。并且在冶炼过程中,矿石投入量、冷渣和切割渣的使用量都明显减少。并且热值显著高于常规废钢比炉次。不过在进行冶炼的过程中,由于有冷却料的加入,因此其能够充分的满足冶炼工艺需求,在实际开展高废钢比工艺时,具有良好的应用效果。

4.3 冶炼周期效果

120t转炉高废钢比冶炼工艺的开发能够有效的缩短冶炼的周期,其主要体现在废钢入炉时间控制、供氧时间、其他辅助时间和转炉周期控制等。比如在28t废钢入炉量的条件下,高废钢比的废钢入炉时间一般在在4.4min每炉次,相比于常规废钢比的3.2min/炉。在供氧时间方面,高废钢比为14.5min/炉,常规废钢比为14.1min/炉。而对于其他辅助时间,高废钢比则为19.4min/炉,形成总转炉周期为38.3min/炉,同等废钢入炉量,常规废钢比的转炉总周期则为39.1min/炉,对比之下,高废钢比的冶炼周期更短、效率更高。

4.4 钢铁料和金属消耗分析

120t转炉高废钢比冶炼工艺的钢铁消耗和金属消耗有较大的增幅。这是因为高废钢比炉次的废钢入炉重量增加,其金属收得率比铁水收得率要低,所以高废钢比条件下,钢铁料以及金属料的消耗相对较大,其中转炉料消耗量相比于常规废钢比要多出4.07kg/t,而转炉金属料的消耗量则高于常规废钢比3.4kg/t。

5 结语

综上所述,120t转炉高废钢比冶炼工艺是转炉冶炼过程中的一种系统化控制技术,对其进行开发则需从入炉的原材料以及冶炼过程的造渣和出钢控制等阶段采取有效的控制措施。从而进坑的保障热收入得到提高、热损失减小,确保整个冶炼过程的热量维持平衡状态,提高冶炼工艺质量。