准零刚度电磁隔振器设计及参数优化

赵贺,闫兵,王瀚轩

(西南交通大学 机械工程学院,四川 成都 610031)*

机械设备普遍存在振动问题,特别是对于复杂的动力机组,其振动具有多激励源、强耦合和宽频带的特点.随着动力机组朝着大功率化和轻量化的方向发展,以及对隔振要求的不断提高,传统的橡胶隔振器已难以满足一些对隔振要求严苛的振动控制场合[1].准零刚度隔振器具有高静刚度、低动刚度的特性,能够在满足大负载的情况下具有较小的动刚度,相对于传统的隔振器具有更高的隔振效率.按照负刚度的产生方法,准零刚度隔振器可分为两类,分别是机械式的准零刚度隔振器和电磁式的准零刚度隔振器.机械式的准零刚度隔振器是通过机械组合、预拉预压等方法,使结构产生负刚度.典型的结构是将一根垂直的弹簧与连根倾斜的弹簧并联.徐道林[2]等在此基础上更进一步的通过四根倾斜弹簧与线性弹簧的组合,研究准零刚度隔振器的隔振效率.Huang[3]等利用具有负刚度的欧拉屈曲梁与线形弹簧并联的方式,设计了准零刚度隔振器.Zhou[4]等利用机械组合设计了一种含有凸轮滚轮的准零刚度隔振器.上述的机械式准零刚度隔振器虽然在一定程度上提高了系统的隔振效率,但是具有一定的缺点,就是机械的稳定性不强,易失稳,在实际应用中具有一定的局限性.而利用电磁力产生负刚度的电磁式准零刚度隔振器具有响应快、适应性强、稳定性强的特点,可以在无机械接触的情况下产生准零特性,成为了目前国内外学者的研究热点.Wu[5]等利用永磁铁的排斥作用,通过三块永磁铁产生了负刚度,并通过磁路分析法对负刚度特性进行了分析.Li[6]等通过将橡胶隔振器与电磁力并联设计了准零刚度隔振器,并分析了其传递效果.Zhou[7]等利用永磁铁与电磁铁进行组合,设计了电磁式的准零刚度隔振器,并且可以调节电流的大小和方向来调节负刚度特性.现有的研究工作主要是针对低频大振幅激励下进行分析的,很少有文献兼顾高频小振幅这一振动特性.

本文针对动力机组的振动特性,通过准零刚度原理,结合磁悬浮特性,设计出一种准零刚度电磁隔振器.首先,对该隔振器的准零刚度特性及自稳定特性进行了分析.然后通过实验得出了电磁力的特性曲线,并得到了电磁力修正后的表达式.最后,对该隔振器在简谐激励下的最优初始电流进行分析计算.仿真结果表明,该系统在低频大振幅和高频小振幅位移激励下均具有较好的隔振性能,隔振效果显著.

1 设计及特性研究

1.1 准零刚度电磁隔振器原理样机

本文所设计的准零刚度电磁隔振器包括一个磁悬浮机构和四个弹簧.其中,电磁力机构提供的负刚度用于抵消弹簧提供的正刚度,其三维结构图如图1所示.

其中L型衔铁与顶板刚性连接,进而将电磁铁与线形弹簧并联起来.通过S型力传感器测量电磁部分产生的力,圆柱型力传感器测量传递至基础上的力,通过吸附在L型衔铁上的位移传感器测量衔铁动子位移.系统准零刚度特性如图2所示.

由图2可见,在静平衡位置时,动子位移为零,电磁力也为零.此时静载完全由弹簧支撑.在静平衡位置附近时,电磁力提供的负刚度抵消了部分正刚度,系统具有较小的正刚度.即在静平衡位置附近时,系统具有高静态刚度低动态刚度特性.提供负刚度的磁悬浮部分结构示意图如图3所示.

图3中1为E型硅钢片,主要起到导磁的作用,3为包漆铜线,将其绕制在E型硅钢片上产生电磁场,1和3固定不动相当于静子.2为衔铁,随着激励上下振动,相当于动子.4为限位器,主要作用是限制动子位移,防止动子位移过大与静子抱死形成刚性联接,造成系统失稳.一旦限位器上的碰撞传感器检测到碰撞的发生,就会通过计算机控制可编程电源将电流切断,将系统负刚度降为零.然后调低最优电流使系统重新达到稳定状态.这样就使电磁隔振装置形成了一个自稳定的闭环系统.

由文献[8]知,假设磁场是分段均匀地,假设磁路不饱和,不考虑漏磁和磁滞,电磁力与动子位移的关系如下式所示:

(1)

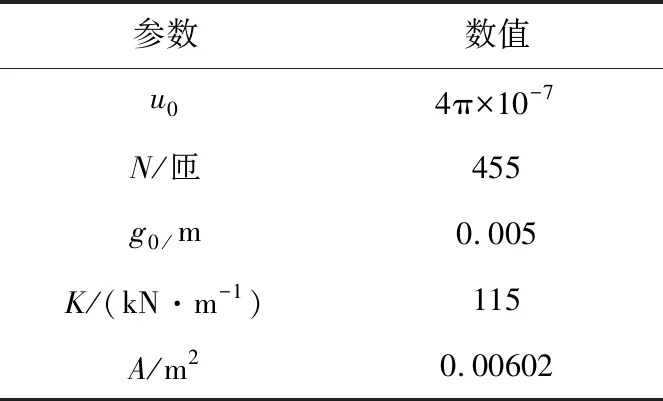

式中,u0为空气磁导率,N为硅钢片绕制线圈的匝数,A为磁极面积,i为通电电流,k弹簧刚度,g0为动子在平衡位置的气隙,x为衔铁的位移.该系统具体参数如表1所示.

表1 磁悬浮隔振器具体参数值

1.2 电磁力特性研究

式(1)为做了一些假设的理想化公式,磁悬浮隔振器的电磁力实际值与理论值会具有一定的偏差,为此,本文通过实验测定了在不同位移电流下的电磁力大小,与理论值进行比较修正.实验装置如图4所示.

将隔振系统通过圆柱形传感器固定在地面上,激振器通过微型起重机悬吊于隔振器上方,利用功率放大器调节激励幅值,通过可编程电源对磁悬浮机构的输入电流进行改变.采集卡将传感器数据进行采集传输至计算机进行分析处理.

将实验测得的电磁力与理论值进行比较,发现实际电磁力的大小主要随着衔铁位移的变化与理论值存在一定的偏差,为此引入修正系数进行校准.将不同位移下的修正系数进行拟合,得到修正系数与动子位移的拟合曲线如图5所示.

拟合后确定系数R-square参数为0.9614接近于1,拟合效果较好,可以用上述拟合曲线近似替代修正系数与动子位移的关系.得到的修正系数η与动子位移x拟合后的关系式为:

(2)

故电磁力与动子位移的修正公式为:

(3)

2 隔振系统仿真分析

采用准零刚度电磁隔振器的隔振系统的力学模型可用图6表示.其中m为隔振系统质量,k系统刚度,c为系统阻尼,Fe为磁悬浮机构提供的电磁力,F0为简谐扰动力.对于图5所示隔振系统,m=35.6 kg,k=115 kN/m,c=103 N·s/m,各参数值均通过实验确定.

将电磁力看成系统扰动力,该系统的数学方程为:

(4)

将系统的外部激励和电磁力共同作为系统的外部输入变量,系统的绝对位移作为输出变量,则系统的传递函数为:

(5)

在Matlab中建立系统框图如图7所示,模型中各参数如表所示.并将电磁力修正系数引入到仿真模型中,使结果更加准确.

3 初始电流优化研究

电磁力的大小与电流有关,初始电流的选择会影响隔振器的隔振效率.简谐激励是常见的振动激励,一切周期函数都可以分解成无数个简谐函数的叠加,研究该系统在简谐激励下初始电流最优值的确定具有一定的意义.

初始电流值要满足两个条件:一是要保证正刚度始终大于负刚度,否则系统将会失稳,表现在该隔振器上就是动子将会与静子吸附在一起,那么也就是要保证同位移下弹性力Fk要始终大于电磁力Fe:

Fk≥Fe

(6)

二是要使得通过弹簧和磁悬浮机构传到基础上的力有效值最小,系统要取得最高的隔振效率.传到系统上的力有效值Ft为弹性力Fk与电磁力Fe的差值的有效值:

Ft=rms(Fk-Fe)

(7)

简谐激励下,电磁力也按简谐规律进行变化.将简谐激励下的电磁力与弹性力绘制在图8中.观察图8可知,为满足系统稳定性要求,电磁力曲线应当始终在弹性力曲线下方.为使传递至基础的力最小,电磁力的最大值应与弹性力最大值相等,即两条曲线的峰值应当相等.如图8中电磁力2所示.

取任意简谐激励为x=A0sin(wt).在系统位移为x=A0时,应满足Fk0=Fe0,即:

(8)

(9)

此时i为最优电流,在此电流下隔振系统隔振效率最高且系统始终保持稳定.

分别对系统施加低频大振幅和高频小振幅激位移激励,模拟动力机组启停和正常运转时的工况进行仿真分析.首先通过式(9)确定系统的最优电流分别为2.71A和2.82A.在仿真框图中对电流进行调整,得到仿真曲线如图9所示.

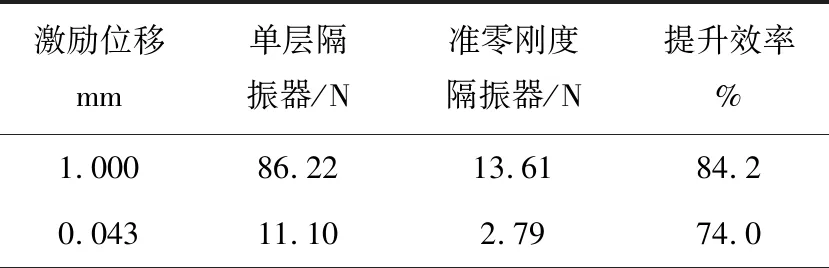

图中电流为0A时表示传统的单层隔振系统,即磁悬浮机构不提供负刚度.将振动信号用均方根值进行表示,得到传递至基础的力有效值如表2所示.

由表2可知,本文所设计的准零刚度电磁隔振器针对动力机组的典型工况具有较好的隔振效果.不仅对低频振动有效,对高频振动同样适用.相对于传统的隔振器隔振效率提升均在74%以上.这对于动力设备隔振系统的设计具有一定的参考意义.

表2 隔振系统不同激励下输出力有效值

4 结论

本文针对动力机组振动特性,设计了一种准零刚度电磁隔振器,通过实验确定电磁力修正模型,得到了简谐激励下系统电流最优值确定方法.得到结论如下:

(1)对于复杂激励系统的隔振,可以设计出适合的准零刚度电磁隔振器,提高系统的隔振效率;

(2)按照经典电磁力计算公式算出的理论值与实际值会有一定的偏差.为了得到电磁力精确值,需要通过实验进行修正.本文给出一种电磁力修正方法,具有普遍性;

(3)本文提出的最优电流确定方法,在低频大振幅和高频小振幅位移激励下均有较好的隔振效果,相对与传统的隔振器隔振效率分别能够提升84%和74%.