酸轧支撑辊剥落分析

张德永

(河钢唐钢高强汽车板有限公司,河北 唐山 063000)

1 问题描述

(1)3 月22 日 酸 轧 支 撑 辊SZC004 在 四 架 正 常 下 机 后,发现辊身中间部位有约200*200 左右剥落情况,当前直径1406.98mm ;

(2)4 月15 日酸轧支撑辊SZC006 在四架正常下机后发现中部一处掉块,面积100mm×70mm ;

(3)4 月15 日酸轧支撑 辊SZC012 在 一 架 正常下机后发现辊面有2 处剥落,位置在辊身中间部位,一处面积约为200*200mm,另一处面积约100*100mm,当前直径1402.935mm ;

(4)4 月30 日酸轧支撑辊SZC011 在二架下机,磨削后,涡流检测软点有异常,用户对该轧辊进行检测发现相应位置硬度值55-60HSD,面积范围约200*200mm,周围及其它正常部位硬度值62HSD 以上,当前直径1405.768mm[1]。

(5)6 月22 日酸轧支撑辊SZC014 在四架下机,正常下机磨削后探伤发现辊身中部有肉眼可见裂纹,检测发现硬度偏低, 当前直径1405.627mm ;

(6)8 月29 日,酸轧四架上支撑辊SZC013 辊面中部发生剥落掉块,共集中三处,最大处面积100mm×80mm,深约10mm。当前直径1399.72 mm[2]。

(7)9 月29 日,酸轧四架下支撑辊SZC009 辊面中部发生剥落掉块,面积120mm×130mm,深约10mm。当前直径1402.048 mm。

2 现场调查

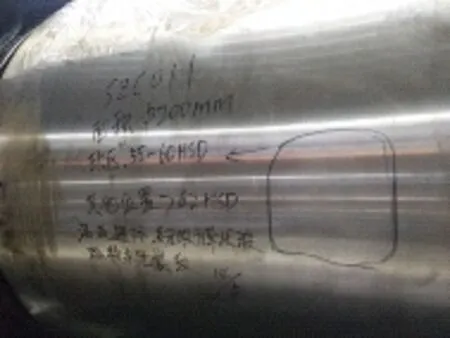

图1 SZC004 金属表面剥落情况

图2 SZC006 金属表面剥落情况

图3 SZC012 剥落情况

图4 SZC011 软点情况

图5 SZC014 辊身裂纹形貌

序号 辊号 上/ 下辊 直径 最后下机时间、架次 换辊原因 轧制公里数/km 换辊周期1 SZC004 下 1406.98 2020/3/22 四架 正常 9766 9500×(1±20%)2 SZC006 下 1402.978 2020/4/15 四架 正常 10739 9500×(1±20%)3 SZC012 下 1402.935 2020/4/15 一架 正常 3998 3800×(1±20%)4 SZC011 上 1403.836 2020/4/30 二架 正常 5509 5500×(1±20%)5 SZC014 上 1405.627 2020/6/22 四架 正常 9367 9500×(1±20%)6 SZC013 上 1399.72 2020/8/29 四架 支撑辊掉块 6762 9500×(1±20%)7 SZC009 下 1402.048 2020/9/29 四架 支撑辊掉块 7732 9500×(1±20%)

图7 SZC009 剥落情况

3 原因分析

3.1 支撑辊剥落原因分析

(1)支撑辊剥落的主要形式。支撑辊的剥落方式有两种,第一,金属表面的裂纹会引起脱落;第二,金属的次表层的裂纹所引起的剥落,并所利用的支撑辊应力的分析情况如下所示:在进行轧制过程当中,轧机的工作辊与金属支撑辊在连接点处,会产生局部的压扁现象,在此时,支撑辊所要承受的应力分为三点:由轧制力引发的接触压应力、主切应力(赫兹应力)、正交切应力。

(2)表面裂纹引发的支撑辊剥落。由于辊的形状和磨损等各种因素的影响,支撑辊表面上的压力应力沿辊体的方向不均匀地分布。尤其是当发生皮带断裂和外来压力等事故时,支撑辊上的局部应力会明显地增加。当压应力超过支承辊的强度时,将形成表面裂纹(在这种情况下,表面裂纹通常伴随着明显的标记塑性变形)。表面裂纹形成后,表面裂纹首先在周期性滚动应力的作用下垂直传播到辊体中,然后在达到临界尺寸后沿径向和周向扩展,最终导致辊表面碎裂,剥离后,通常会出现明显的疲劳膨胀迹象。

(3)次表层裂纹引发的支撑辊剥落。在轧制过程中,支承辊承受的最大剪切应力在金属轧辊表层。在某些情况下也可能发生裂缝。有两种主要方法:一种是即时开裂:当发生紧急情况(例如皮带断裂,打滑,异物渗透等)时,表面压力应力会增加,最大剪切应力会急剧上升。当剪切应力超过轧辊强度时,在轧辊表面会形成裂纹甚至即时剥落。这样的裂缝很少在支撑辊上发生。二是次接触疲劳:由于支撑辊的寿命长,在循环应力下,较高应力部位的疲劳寿命短,并且会产生疲劳裂纹。这种情况在支撑辊上更为常见,其位置通常在辊壳的突出部分,支撑辊与工作辊边缘之间的接触点以及容易集中应力的其他位置。在形成地下疲劳裂纹之后,有两种传播形式:第一种是裂纹传播到表面,形成小的坑状薄片,而坑的底部是裂纹的来源。这种类型的凹坑状劈裂通常很浅,有时散布在轧辊主体上,有些在成组的凹坑中相互连接,而没有明显的疲劳迹象。第二,裂纹形成后,它们在径向和圆周方向上膨胀,直到周围材料的强度降低为止。如果出现大量剥落,甚至整个纸卷都将被丢弃。这种类型的剥落通常具有明显的疲劳增长轨迹,但是裂纹的来源有时会随碎裂块一起掉落,并且不容易找到。

3.2 支撑辊剥落初步原因分析

(1)上机前检测:上机前现场涡流检测合格,可排除带裂纹上机的情况。

(2)辊形:支撑辊和中间辊采用CVC 辊型,工作辊为凸辊辊型。尽管支撑辊未与带材直接接触,但也会将带材滚动至工作辊的巨大力量大部分转移到了支撑辊上,并且支撑辊必须承受较大的弯曲应力,更换周期也较长,疲劳硬化,应力集中和事故 轧制过程中容易导致轧辊金属表面剥落。

(3)剥落形貌分析:根据开裂的形态和表面碎裂的位置,支撑辊的剥落损耗属于剥落的接触疲劳,据认为有两个原因:应力超过支承辊的疲劳寿命,在近表面层上形成疲劳裂纹,疲劳裂纹出现后,疲劳裂纹扩展到表面,最终导致剥离,其次,轧机皮带断裂和辊压坏,支承辊表面产生裂纹。甚至在表面上发生塑性变形。次级表面裂纹,支撑辊在继续使用过程中发展为疲劳剥落。

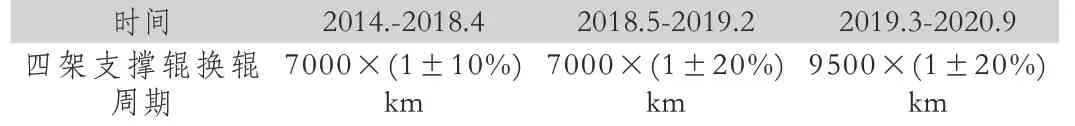

(4)换辊周期:出现剥落的支撑辊是2014 年12 月入厂,当时换辊周期7000×(1±10%) 公里,一直使用比较稳定。到2018年5 月为减少酸轧换支撑辊次数,降低成本,把换辊周期提高到7000×(1±20%)公里,使用仍然稳定。为进一步降低成本,到2019年3 月把换辊周期提高到9500×(1±20%) 公里。但当支撑辊直径使用到1400mm时,延长后的轧制周期已不能满足当前要求。

时间 2014.-2018.4 2018.5-2019.2 2019.3-2020.9四架支撑辊换辊周期9500×(1±20%) km 7000×(1±10%)km 7000×(1±20%) km

(5)淬火工艺:出现剥落的支撑辊为2014 年生产,当时邢机使用差温淬火工艺,差温淬火工艺在加热过程和冷却过程温度控制不当,造成辊身局部冷却强度不够,导致辊身局部硬度偏低。发生剥落的位置与出现软区的位置一致,都在辊身中部。分析认为同样是因原有热处理工艺能力不足导致辊身局部强度不够,淬硬层深度不均,致使轧辊在运转中发生辊面局部剥落。

4 下一步措施

目前已安排四支直径到1400mm 的支撑辊(SZC004、SZC0012、SZC013 SZC014)返厂按新工艺修复,剩余陆续返厂修复。在未确定支撑辊剥落的真正原因之前,恢复酸轧支撑辊换辊周期如下。

5 结束语

在制定和完善有针对性的轧辊事故预防措施之后,工厂对轧辊的使用、磨削、搬运等采取了严格的控制措施,并有效地控制了轧辊断裂。 自2020年以来,没有发生过一次辊断裂,仅发生了一次剥落缺陷,使异常辊磨已大大减少。轧辊消耗量从2018年的0.23kg/t降低到0.19kg/t,轧辊消耗量的损失也大大减少。